自發凝固成型

——大尺寸陶瓷部件解決方法

成型是陶瓷材料最為重要的工藝過程之一,直接影響到最終產品的品質和制造成本。自發凝固成型是一種新的原位固化成型工藝,具有有機物添加量小、適于常溫大氣環境操作等特性,具有普適性,現已引發國內外二十多家研究機構跟蹤研究。

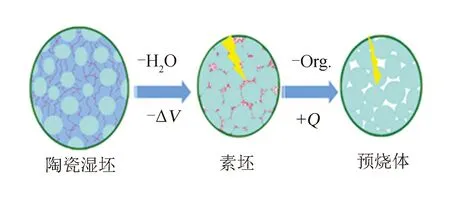

與傳統的原位固化體系相比,自發凝固體系僅采用一種叫異丁烯和馬來酸酐共聚物的銨鹽(簡稱PIBM)就可以實現Al2O3的自發凝固成型。PIBM共聚物首先吸附在氧化物陶瓷顆粒表面發揮分散作用,在靜置狀態下相鄰的PIBM分子鏈間形成低密度有機網絡,該有機網絡屬物理凝膠,有利于水分運輸,干燥應力更容易釋放。該技術完美地解決了大尺寸陶瓷濕坯在干燥和脫粘過程中的變形和開裂等關鍵技術瓶頸問題,為大尺寸陶瓷部件的制備提供一條新的低成本制造方法。

圖1 PIBM自發凝固機理

圖2 陶瓷濕坯的干燥和脫粘過程

PIBM自發凝固成型技術由中國科學院上海硅酸鹽研究所王士維研究員團隊研發成功,具有自主知識產權。為了解決注凝成型中凝膠體系聚合反應中單體有毒、氧阻聚和添加劑繁多且量大的問題,該團隊自2003年開始了陶瓷原位固化成型技術的研究。首先發展了基于親核加成聚合反應的水溶性環氧樹脂-多胺凝膠體系(J.Am.Ceram.Soc.,2008),先后成功應用于致密Al2O3、AlN和SiC,半透明Al2O3,透明Y2O3、YAG和AlON以及泡沫Al2O3等先進陶瓷的成型,相關成果已實現轉移轉化。2010年受到楊燕和島井駿藏實驗發現的啟發,將研究重點轉移到了PIBM自發凝固體系。先后嘗試了不同規格、添加量的PIBM并應用于不同類型的陶瓷漿體中,最終確認了一種可以廣泛應用的新型濕法成型體系——PIBM自發凝固。2011年申報了中國發明專利,2013年PIBM自發凝固成型的首篇論文發表在J.Mater.Res.雜志上;隨后,PIBM自發凝固體系逐漸進入同行研究人員的實驗室。

目前,團隊已利用這項成果突破大尺寸坯體干燥和脫粘技術,成功制備出直徑達600 mm和長度超過1 000 mm的高純氧化鋁陶瓷研磨盤和載運板。相關成果已與企業合作,建成中試線,產品實現銷售。

圖3 直徑360~600 mm研磨盤

圖4 1 200 mm×500 mm長板