偏高嶺土和粉煤灰對堿-礦渣復合膠凝材料的凝結時間及早期力學性能的影響

荊 銳,劉 宇,張慧杰,夏 陽,閻培渝

(1.清華大學土木工程系,北京 100084;2.深圳建工集團股份有限公司,深圳 518051)

0 引 言

近年來,我國國民生產總值逐年攀升,同時面臨著工業廢渣和廢氣大量排放以及化石能源巨大消耗對環境的威脅。而作為國民經濟基礎的水泥工業既是能源消耗和廢氣排放大戶,又是工業廢渣回收再利用的一個重要途徑。因此,節能減排是我國未來發展環境友好型社會的主導因素,調整水泥產品結構并開發環境友好型膠凝材料是我國未來經濟社會可持續發展的重要手段。

堿激發膠凝材料是以硅鋁質非晶態工業廢渣(礦渣、粉煤灰、偏高嶺土等)為原料,在堿性條件下發生聚合反應,從而具有水硬活性的一類新型膠凝材料。堿-礦渣膠凝材料就是堿激發膠凝材料體系中的一種,與傳統硅酸鹽水泥相比,其原料來源廣泛,制備工藝簡便,具有與傳統硅酸鹽水泥相似的性能[1]。劉順妮[2]曾利用生命周期評價(LCA)方法分析得出堿-礦渣膠凝材料的環境綜合指標僅為硅酸鹽水泥的五分之一。所以,堿-礦渣膠凝材料是一種集經濟和環保效益于一體的新型“綠色”材料,屬于未來可能取代傳統硅酸鹽水泥的環境友好型膠凝材料[3]。由此引起國內外水泥化學家的關注并引發研究熱潮。

對堿-礦渣膠凝材料較為深入研究的學者最早可追溯到上世紀50年代末烏克蘭水泥科學家Glukhovsky,他在堿-礦渣膠凝材料的研發和應用上做出了突出貢獻。目前,國內外學者從Na2O含量、水玻璃模數、養護條件等對堿-礦渣膠凝材料的物理力學性能及凝結時間的影響做了大量研究工作。Wang等[4-5]從堿激發膠凝材料水化機理的角度剖析并得出了水玻璃模數和激發劑中的Na2O含量對堿-礦渣膠凝材料的力學性能起著至關重要作用的結論。同時,通過試驗研究發現,當激發劑中Na2O含量為3.00%~5.55%(質量分數),水玻璃模數為1.0~1.5時,堿-礦渣膠凝材料的力學性能較好。趙爽[6]也通過試驗印證了這一結論。孫小巍等[7]認為水玻璃模數為1.4且其用量為4%~8%(質量分數)時,堿-礦渣膠凝材料的抗壓強度相對較高。王聰[8]通過試驗得出,0.34水膠比的堿-礦渣膠凝材料在水玻璃模數為1.2且其用量為8%(質量分數)時的激發效果最佳。鄭文忠等[9]基于試驗研究水玻璃模數及其用量對堿-礦渣膠凝材料力學性能的影響,認為水玻璃模數為1.0且占礦渣質量的12%時達到堿-礦渣膠凝材料的最佳力學性能。Dodiomov[10]研究發現水玻璃模數和Na2O含量不僅對堿-礦渣膠凝材料的力學性能產生影響,還對該材料的凝結時間產生復雜影響。由于堿-礦渣膠凝材料具有早期力學性能優異,但凝結硬化過快,不利于施工等特點,學者們在堿-礦渣膠凝材料體系中加入新組分,如粉煤灰、偏高嶺土等,擬通過多組分形式的堿-礦渣復合膠凝材料改良原堿-礦渣體系的性能。Chi等[11]提出水膠比為0.5,當m粉煤灰/m礦渣為1,水玻璃模數為1.0且Na2O含量為6%(質量分數)時摻加粉煤灰的堿-礦渣復合膠凝材料力學性能更好。馬國偉等[12]發現在偏高嶺土基地質聚合物中摻入高爐礦渣可以縮短地質聚合物的凝結時間,而且可以明顯改進地質聚合物的力學性能。

堿-礦渣膠凝材料可用作結構加固的粘結劑[13]。此時要求堿-礦渣膠凝材料能在常溫下迅速凝結硬化,獲得較好的粘接強度。為了尋求常溫養護條件下堿-礦渣膠凝材料理想的物理力學性能,通過對比不同Na2O含量和水玻璃模數時堿-礦渣膠凝材料的凝結時間來確定最佳Na2O含量和水玻璃模數。然后,在水膠比、Na2O含量和水玻璃模數一定的前提下,通過單摻偏高嶺土及復摻偏高嶺土和粉煤灰兩種方式來測試堿-礦渣復合膠凝材料的凝結時間、抗壓強度、抗折強度以及粘接強度,以早期力學性能為參考指標來找出該材料中偏高嶺土和粉煤灰的最優摻量,并為今后實際應用提供試驗基礎和理論依據。

1 實 驗

1.1 原料及儀器

S95級粒化高爐礦渣粉(Ground Granulated Blast Furnace Slag,GGBS)的28 d活性指數為105。偏高嶺土(Metakaolin,MK)是由高嶺土在800 ℃高溫下煅燒4 h后冷卻至室溫,經過充分研磨和篩分得到,其28 d活性指數為110。一級粉煤灰(Fly Ash,FA)的28 d活性指數為80。采用X射線熒光光譜儀(XRF)測定的三種原材料的化學組分如表1所示。

表1 原材料的化學組成Table 1 Chemical composition of raw materials

采用蚌埠市精誠化工有限責任公司生產的水玻璃(硅酸鈉),其模數為3.2,Na2O含量為8.5%(質量分數,下同)。工業級片狀氫氧化鈉純度為99%(質量分數)。預先將片狀氫氧化鈉溶于去離子水中配成8 mol/L的NaOH溶液,在高模數水玻璃中加入NaOH溶液,配制成模數為1.4、Na2O含量為10%的堿性激發劑。

1.2 配合比

對于硅酸鹽水泥而言,隨著水膠比增大,強度會隨之減小,而凝結時間卻隨之增加,堿-礦渣膠凝材料亦會出現類似規律[14]。除水膠比外,水玻璃模數和Na2O含量對堿-礦渣膠凝材料的強度和凝結時間均有不同程度的影響[7-10,15]。因此,為了能更好地了解摻入偏高嶺土和粉煤灰的堿-礦渣復合膠凝材料的凝結時間和力學性能,首先需要在水膠比固定的情況下,確定后續試驗中所用水玻璃模數和Na2O含量。

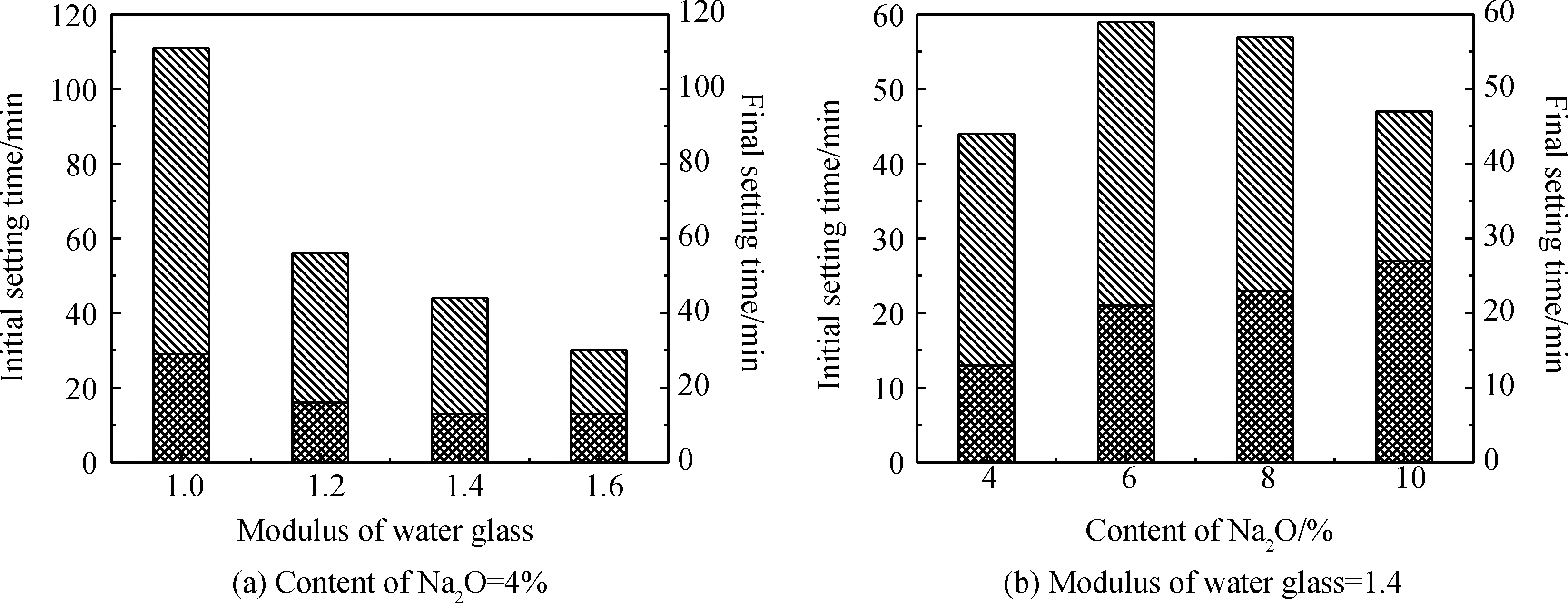

堿-礦渣膠凝材料的水膠比固定為0.4,當Na2O含量為4%時,膠凝材料的初凝和終凝時間均隨水玻璃模數增大而縮短,但水玻璃模數為1.2~1.6時初凝時間幾乎不變;當水玻璃模數取1.4時,初凝時間隨Na2O含量增加而延長,終凝時間隨Na2O含量增加卻呈先延長后縮短的趨勢(見圖1)。初凝時間過短對試件成型不利,終凝時間過長恐會影響材料的早期力學性能。因此,堿-礦渣復合膠凝材料的水膠比、水玻璃模數、Na2O含量分別選定為0.4、1.4、10%,此時其初凝時間為27 min,終凝時間為47 min。不同偏高嶺土和粉煤灰摻量下的堿-礦渣復合膠凝材料的配合比如表2所示。

圖1 水膠比為0.4時水玻璃模數和Na2O含量對堿-礦渣膠凝材料凝結時間的影響Fig.1 Influences of water glass modulus and Na2O content on setting time of AASCM

表2 膠砂配合比Table 2 Mix proportion of the mortar

1.3 實驗方法

采用JJ-5行星式水泥膠砂攪拌機進行混料。按配合比稱量完的膠凝材料和標準砂依次放入攪拌機內,干粉攪拌30 s后倒入已配制好的堿性激發劑,再攪拌1 min后出料。將攪拌好的膠砂裝入尺寸為40 mm×40 mm×160 mm的模具,在振動臺上振搗密實(振搗時間約15 s),抹平并覆蓋塑料薄膜。1 h后拆模,將膠砂試件放入標準養護室((20±2) ℃,相對濕度≥95%)內養護至規定齡期(早期抗壓、抗折強度試件養護6 h和72 h,粘接強度試件養護28 d),測試其抗壓強度、抗折強度及粘接強度。膠砂強度測試參照GB/T 17671—1999《水泥膠砂強度試驗》、粘接強度測試參照JGJ/T 70—2009《建筑砂漿基本性能試驗方法》。

采用NJ-160B型水泥凈漿攪拌機制備堿-礦渣凈漿。將已拌好的漿料裝入維卡儀模具內,按照GB/T 1346—2011《水泥標準稠度用水量、凝結時間、安定性檢驗方法》測定漿料的凝結時間。

2 結果與討論

2.1 凝結時間

圖2為偏高嶺土及粉煤灰摻量對堿-礦渣復合膠凝材料凝結時間的影響。當僅摻入偏高嶺土時,隨著偏高嶺土摻量的增加,堿-礦渣復合膠凝材料的初凝時間逐漸延長,由空白試樣的27 min延長至36 min;而其終凝時間由47 min略微延長至55 min,基本不隨偏高嶺土摻量的增加而繼續延長(見圖2(a))。摻入偏高嶺土可延長堿-礦渣復合膠凝材料初凝時間,而對其終凝時間影響不大。在摻入一定量偏高嶺土的同時再加入粉煤灰,堿-礦渣復合膠凝材料的初凝時間由空白試樣的27 min延長至48 min,終凝時間由47 min延長至81 min(見圖2(b))。隨著粉煤灰摻量增加,堿-礦渣復合膠凝材料的初凝和終凝時間均明顯延長,緩凝作用越發明顯。在堿-礦渣膠凝材料中復摻偏高嶺土和粉煤灰時,粉煤灰對該復合膠凝材料的緩凝作用大于偏高嶺土,特別是粉煤灰摻量增至20%(質量分數,下同)時其緩凝效果尤為明顯。

圖2 偏高嶺土及粉煤灰摻量對堿-礦渣復合膠凝材料凝結時間的影響Fig.2 Influences of the dosages of metakaolin and fly ash on setting time of AASCM

還有學者對堿激發膠凝材料的凝結時間做了很多基礎性研究工作。馬國偉等[12]研究以不同粒化高爐礦渣粉替代量對偏高嶺土基地質聚合物凝結時間的影響,在該研究中發現隨著粒化高爐礦渣粉替代量的增加,偏高嶺土基地聚物的凝結時間逐漸縮短,與本文試驗結果一致。葉家元等[16]研究發現在堿激發膠凝材料中加入含鈣物質可以起到促凝作用。在高堿性條件下,提高Ca2+濃度可以生成Ca(OH)2并迅速結晶析出,以Ca(OH)2晶體成為新的成核基體而誘導生成C-A-S-H凝膠。提高Ca2+濃度亦間接提高Ca/Si比可以促使堿激發膠凝材料凝結。而本文以不同替代量摻入偏高嶺土和粉煤灰,這二者富含Si、Al(如表1所示),摻入偏高嶺土或粉煤灰均使Ca/Si比降低,Ca2+濃度較低使得新的成核基體難以形成,延緩C-A-S-H凝膠生成。因此,以上兩種復摻方式均可對堿-礦渣復合膠凝材料起到一定緩凝作用。

2.2 早期強度與折壓比

表3顯示了單摻偏高嶺土及復摻偏高嶺土與粉煤灰兩種配合比時堿-礦渣復合膠凝材料的力學性能。這兩種情況下堿-礦渣復合膠凝材料的早期抗折強度均隨齡期的增長而增大。對于單摻偏高嶺土且摻量不超過40%(質量分數,下同)的情況下,早期堿-礦渣復合膠凝材料的抗折強度與不摻偏高嶺土的空白組試件(M0)最大相差約3.2%。這說明偏高嶺土的加入對于堿-礦渣復合膠凝材料的早期抗折強度無明顯影響。在摻入20%偏高嶺土的基礎上再以10%~20%粉煤灰替代礦渣粉,各摻量下的堿-礦渣復合膠凝材料6 h和72 h抗折強度均隨齡期增加而增大,而且摻入粉煤灰后的堿-礦渣復合膠凝材料的早期抗折強度比不摻時(MK2)高2 MPa左右。從拆模養護至6 h,摻入10%粉煤灰的堿-礦渣復合膠凝材料抗折強度增長較快,但到了72 h時其抗折強度增長速度放緩。然而,摻入20%粉煤灰時卻與之相反,6 h時堿-礦渣復合膠凝材料的抗折強度較低,與不摻時(MK2)相近;72 h時的抗折強度增長速度加快,其大小提高約40%且與各摻量下的試件強度相差不大。

堿-礦渣復合膠凝材料抗壓強度隨齡期的增加而增大,養護至6 h其抗壓強度為24~41 MPa, 72 h時其抗壓強度增長至60~75 MPa。對于單摻偏高嶺土的樣品,偏高嶺土的摻量對堿-礦渣復合膠凝材料的6 h抗壓強度影響不大,但隨著偏高嶺土摻量增大,該復合膠凝材料的72 h抗壓強度呈減小的趨勢。然而,復摻偏高嶺土和粉煤灰時,堿-礦渣復合膠凝材料的6 h和72 h抗壓強度均隨粉煤灰摻量的增加而減小。

快硬早強是堿-礦渣復合膠凝材料早期水化反應的顯著特點,其優異的抗滲性、耐火性等使之成為水泥基材料技術領域的研究熱門。然而,與普通硅酸鹽水泥相比,堿-礦渣復合膠凝材料自生收縮較大,使得其作為結構材料更容易出現脆性斷裂和鋼筋腐蝕問題。這樣一來,堿-礦渣復合膠凝材料在未來工程中應用和推廣遇到了相當程度的“瓶頸期”。目前,有效控制普通硅酸鹽水泥基材料收縮和開裂的主要技術路線是加入適當膨脹劑或減縮劑來補償或降低水泥水化和干燥引起的收縮,但堿-礦渣復合膠凝材料的收縮控制問題處于探索階段,所采用的技術路線與普通硅酸鹽水泥基材料一致。梅林[17]經過研究發現,在堿-礦渣水泥混凝土中復摻明礬石膨脹劑和少量生石灰對控制收縮具有一定效果,但同時犧牲了一定程度的工作性,而且凝結時間縮減、強度下降顯著。Palacios等[18]研究發現,以聚丙烯乙二醇作為減縮劑可以降低堿-礦渣復合膠凝材料的自生收縮和干燥收縮,但與同條件下普通硅酸鹽水泥相比,其收縮值仍大近1倍。除上述技術路線外,礦物微粒的“微集料”效應可對水泥基膠凝材料產生增強增韌效果,這一點早已被大家發現[19-20]。通常,折壓比是表征水泥基材料韌性的重要指標之一,水泥基材料的韌性隨折壓比增大而提高[21]。從表3可以看出,由于齡期的發展(從6 h到72 h),堿-礦渣復合膠凝材料的折壓比緩慢減小,韌性亦隨之減弱。72 h時堿-礦渣膠凝材料的折壓比隨偏高嶺土摻量增加呈現出較弱的增長趨勢。但是,在此基礎上再摻入粉煤灰,可顯著提高堿-礦渣復合膠凝材料的折壓比。在偏高嶺土和粉煤灰各摻20%情況下,6 h齡期時堿-礦渣復合膠凝材料的折壓比由0.115(MK2)增至0.189,約提高了64%;而72 h齡期時堿-礦渣復合膠凝材料的折壓比由0.087(MK2)增至0.143,約提高了64%。

表3 偏高嶺土及粉煤灰摻量對堿-礦渣復合膠凝材料早期強度的影響Table 3 Influences of the dosages of metakaolin and fly ash on early age strength of AASCM

偏高嶺土在強堿和較高溫度環境下才能迅速發生聚合反應。而本文采用標準養護,養護溫度較低,這就使得偏高嶺土即使處于強堿性環境中,Si-O、Al-O鍵仍然難以斷裂,進而不能與液相中Ca2+生成C-A-S-H凝膠,影響了早期強度發展,但偏高嶺土可填充孔隙以保證早期強度。粉煤灰處于堿性環境中,其硅鋁玻璃球體中的部分Si-O、Al-O鍵與極性較強的OH-、Ca2+及剩余石膏發生反應,產生水化硅酸鈣、水化鋁酸鈣和鈣礬石,從而產生強度,這就是粉煤灰在普通硅酸鹽水泥中的火山灰反應機理。但是,由于活性較高的硅鋁玻璃球體表面致密且光滑,OH-或極性水分子對它的侵蝕過程緩慢,而使上述反應過程非常緩慢,相應生成的水化產物數量較少,當偏高嶺土摻量較大,水膠比較高時,早期強度會有所降低。粉煤灰在堿-礦渣復合膠凝材料中的火山灰效應亦是如此。不過,粉煤灰還具有微集料填充效應,在堿-礦渣復合膠凝材料強度發展初期可起到物理填充作用,降低漿體結構內部有害孔的比例,使漿體更加密實勻稱。硬化后的堿-礦渣復合膠凝材料漿體結構內部孔隙減小,漿體與骨料之間的膠結性增加,這樣一來,使其早期抗折強度略有提升,進而提高了該復合膠凝材料的韌性。因此,在實際工程應用時,對早期強度要求不高時可適量摻加粉煤灰或其他類似工業廢渣,不僅能延緩堿-礦渣復合膠凝材料的凝結時間和水化反應速率以達到控制早期化學收縮的目的,廢渣中的石英、莫來石等低活性微粒還可以起到增韌的效果[22]。

綜上所述,在標準養護條件下,堿-礦渣膠凝材料中僅摻入偏高嶺土對其早期強度和折壓比影響較弱。養護溫度較低時偏高嶺土在早期水化反應較慢,以填充孔隙作用為主,但在后期強度還會有所增長[23]。復摻偏高嶺土和粉煤灰的堿-礦渣復合膠凝材料,粉煤灰的加入不僅起到了延緩水化的作用,還間接提升了材料韌性。因此,堿-礦渣膠凝材料可適當摻入偏高嶺土和粉煤灰來改善材料的力學性能和凝結時間,但摻量不宜大于20%。

2.3 粘接強度

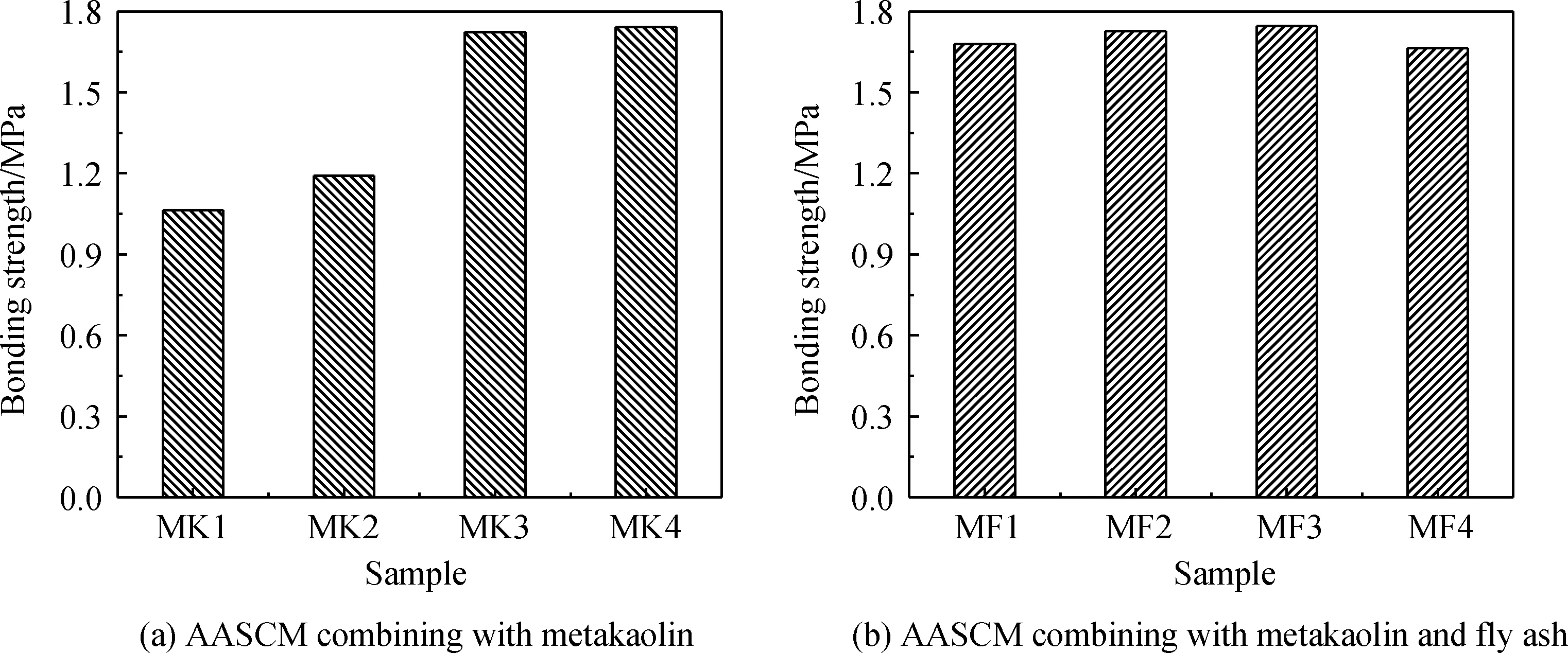

復摻偏高嶺土和粉煤灰的堿-礦渣復合膠凝材料具有快硬早強的特點,可用于局部搶修工程或機場跑道修復工程,作為修補材料,與基體的粘接性能也是尤為重要的,粘接強度便是評價這一性能的直接指標。因此,測定了28 d時單摻偏高嶺土及復摻偏高嶺土和粉煤灰兩種方式的堿-礦渣復合膠凝材料的粘接強度,如圖3所示。隨著偏高嶺土摻量的增加(見圖3(a)),堿-礦渣復合膠凝材料的粘接強度從1.06 MPa增大至1.74 MPa,提高了約60%。偏高嶺土在強堿條件下發生縮聚反應,由環狀的單體結構逐漸形成特有的網絡結構,進而使材料的粘接性能明顯提高。當復摻偏高嶺土和粉煤灰(見圖3(b))時,隨著粉煤灰摻量增加,堿-礦渣復合膠凝材料的粘接強度變化很小,始終在1.73 MPa上下波動,這說明粉煤灰摻量對該材料粘接強度影響很小。但是,與不摻粉煤灰的樣品(MK2)相比,摻入粉煤灰后堿-礦渣復合膠凝材料的粘接強度提高了45%。由此可以看出,在堿-礦渣膠凝材料中復摻偏高嶺土和粉煤灰可明顯提高膠凝材料的粘接性能,但粉煤灰摻量對粘接強度的影響不大。

圖3 28 d時偏高嶺土及粉煤灰摻量對堿-礦渣復合膠凝材料粘接強度的影響Fig.3 Influences of the dosages of metakaolin and fly ash on bonding strength of AASCM at 28 d

3 結 論

單摻偏高嶺土及復摻偏高嶺土和粉煤灰對堿-礦渣復合膠凝材料均起到一定緩凝作用,但復摻時的緩凝效果更加明顯。單摻偏高嶺土的情況下,偏高嶺土摻量對該復合膠凝材料的早期抗折、抗壓強度和折壓比影響較弱。然而,隨著偏高嶺土摻量增加,堿-礦渣復合膠凝材料的28 d粘接強度提高了約60%。復摻偏高嶺土和粉煤灰時,堿-礦渣復合膠凝材料早期抗壓強度隨粉煤灰摻量增加而減小,但與單摻偏高嶺土情況相比,72 h時的抗折強度增加了40%且折壓比提高了64%。除此之外,復摻時該復合膠凝材料的粘接強度比單摻時增大了45%,但此時粉煤灰的摻量對材料的粘接性能影響不大。因此,堿-礦渣膠凝材料用作快速修補材料時,若對材料的韌性有要求,建議適當摻入偏高嶺土和粉煤灰可提高其韌性和粘接性能,但摻量不宜大于20%。