近距離煤層巷道圍巖控制技術研究與應用

侯 興

(山西大同煤礦集團有限公司煤峪口礦,山西 大同 037003)

1 工程概況

山西同煤集團煤峪口礦位于山西曹家窯村西北部,地表覆蓋層為黃土層。 采區北部為410 盤區實煤,南鄰西山保護煤柱,西接410 盤區皮帶巷,東部與忻州窯礦相鄰。

煤峪口礦14#煤層平均傾角為2°, 煤層平均厚度為1.83 m,煤層穩定。 與上覆11#~12#煤層間距為5.5~12 m,81016 工作面地面標高為954~972 m。81016 工作面走向長996 m,傾向長136 m;工作面巷道為4.4 m×2.5 m 矩形斷面。 14#煤層老頂為11#~12#煤層;直接頂是致密、含有植物化石和黃鐵礦結核的具有垂直節理的深灰色細粉砂巖;直接底是以粉砂巖為主的具有水平層理和波狀層理的深灰色細粒砂巖粉砂巖互層;老底為粉砂巖,膠結致密具有良好穩定性。

2 上位煤層開采底板破壞深度

近距離煤層開采是我國境內較為常見的煤層開采問題。 由于兩層煤層距離較近,下位煤層開采時會受到上位煤層采空區影響,形成應力集中和礦壓顯現現象[1]。當上部煤層開采完成后,上位煤層用來保證巖層穩定的煤柱會對底板造成一定的應力破壞[2]。伴隨著下一煤層的開采,上位煤層采空區遺留煤柱會對下位煤層開采區的巷道穩定性造成一定的影響。

由于煤峪口礦為近距離煤層順序開采,為了保證下位14#煤層順利開采, 需要確定其上位煤層開采對底板破壞的深度。 通過彈塑性理論對上位煤層開采對底板深度影響進行分析。 可以將采空區煤層底板分為三個部分,分別為應力部分、過渡部分和被動應力部分。 通過對煤峪口礦的地質信息進行分析,當煤峪口礦14#煤層上部11#~12#煤層開采后,為了維持采空區穩定的煤柱會對煤柱底板在一定深度內引起煤層圍巖應力變化,使圍巖穩定性受到破壞。煤柱支承壓力與底板破壞關系見圖1,破壞深度用D表示。

圖1 支撐壓力與破壞深度

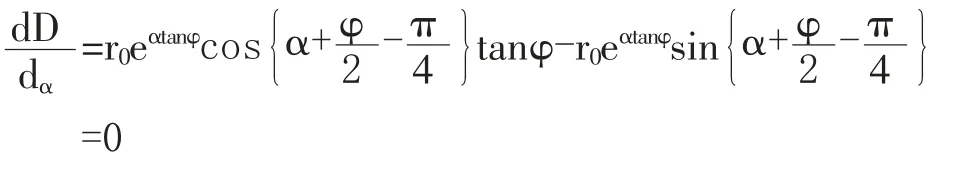

根據圖1 中支撐壓力與破壞深度的幾何關系可以得出:

式中: α為地板巖層內摩擦角;L 為實煤體幫塑性部分寬度,m。

根據煤峪口礦的地質條件,11#~12#的煤層埋藏深度H 為350 m,煤層的側壓系數選取1.2,應力集中系數選取2.8,11#~12#的上覆巖層的密度為2.5 t/m3,實煤凝聚力為1.6 MPa,經過力學實驗測得實煤體內摩擦角的角度為18°,實煤體幫支護強度為0.2 MPa。 將選取參數以及實驗室的數據帶入實體煤幫塑性區寬度L 的公式可以得到L 為4.49 m。將底板巖層內摩擦角和實煤體幫塑性區寬度帶入公式得Dmax為5.52 m。煤柱底板破壞深度Dmax與上下煤層間距相近。 因此上位工作面回采對下煤層回采巷道圍巖損傷較大。

3 巷道圍巖控制技術

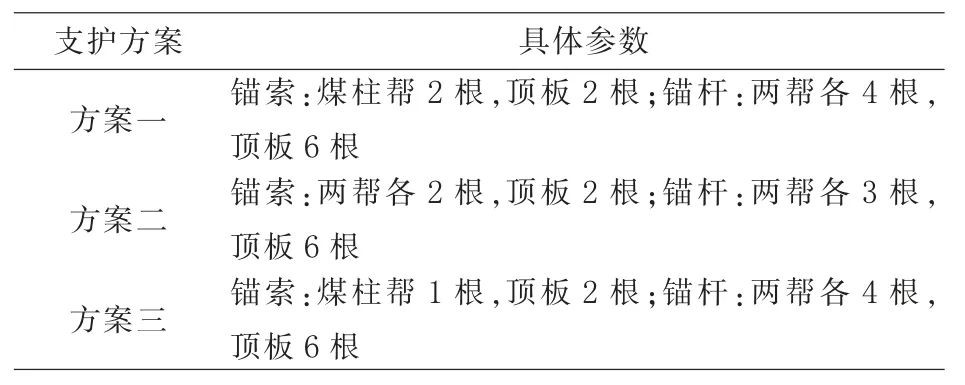

對煤峪口礦近距離煤層遺留煤柱造成底板圍巖應力場重新分布,使圍巖受到破壞從而為下位煤層開采增加風險的問題, 根據對原巖應力區的定義,認為采空區下側距離上位煤層煤柱中心超過25 m范圍的圍巖處于原巖應力狀態[3]。 由于巷道頂板受到上位煤層回采造成應力重分布, 因此采用高強度、高預緊力錨桿(索)對81016 回采巷道頂板進行支護。 在煤層間距離小于7 m 的頂板破碎的位置,可以將頂板所用的長錨索改為短錨索進行支護,也可以通過架設工字鋼梁套棚對巷道頂板進行輔助支護。 根據81016 回采巷道的生產地質條件提出以下三種支護控制方案[4],見表1。

表1 采空區下原巖應力區巷道支護方案

根據提出的采空區下原巖應力區巷道三種支護方案,對不同的支護方案進行數值模擬后可以得到不同方案下采空區下原巖應力區圍巖變形量見表2。

表2 不同方案下采空區下原巖應力區圍巖變形量

通過對構建數據模型后的圍巖移動量進行了分析,再考慮支護技術、礦山經濟等因素,選擇方案一作為為采空區下原巖應力區方支護方式[5]。

在確定了支護所需要的錨桿錨索數量后,根據相關的實驗表明,錨固長度的不同會對圍巖的穩定有不同的效果。 因此對所選錨桿錨固長度對圍巖應力控制進行了模擬實驗。 模擬采用了Rockbolt單元模擬錨桿,巷道頂部選用6 根錨桿,兩幫各4 根錨桿進行錨固長度對裂隙發展的控制研究,見圖2。

圖2 不同錨固條件下圍巖裂隙特征

通過對圖2 進行比對分析,看到錨桿支護有效的控制圍巖裂隙向深部轉移。 不同的錨固長度對于圍巖的穩定有不同的效果。 很明顯的是端部錨固對于圍巖裂隙向深部轉移不明顯,而加長錨固和全長錨固有效的控制了圍巖裂隙的發展,因此對于近距離煤層下位煤層開采巷道錨桿錨索支護錨固方式采用全長錨固的錨固方法。

3.1 支護方案

(1)巷道頂板需要鋪設菱形金屬網控制頂板,并且配合材質為高強度螺紋鋼的錨桿、 錨索以及鋼筋梯子梁進行加固。 巷道頂板的錨桿從距巷道兩幫200 mm開始鋪設6 根Φ20 mm×2 000 mm 錨桿,保證每根錨桿之間間隔距離為800 mm;在距巷道1 400 mm 開始鋪設Φ17.8 mm×7 300 mm 錨索,每根錨索之間間隔1 600 mm。在煤層間距較小的地段可選用短距離錨索, 每根錨桿必須采用一支MSCK23/80 錨固劑進行錨固以及作為配套的150 mm×150 mm×10 mm的錨桿托盤進行加固;錨桿鋪設角度見圖3。采空區下原巖應力區巷道支護方案: 每根錨索必須采用MSCK23/60 和MSZ23/80 型錨固劑各一支進行錨固以及作為配件的300 mm×300 mm×16 mm 的錨索托盤進行加固; 每排錨桿用12#圓鋼編制的4 250 mm×80 mm 鋼筋梯子梁配合加固,并鋪設3 800 mm×1 000 mm、搭接距離至少為100 mm 菱形金屬網相互配合達到控制圍巖的效果。 在層間距小于5 m,頂板破處,頂板長錨索改為短錨索,可適當增加金屬工字鋼梁套棚。

(2)巷道兩幫采用鋼筋梯子梁和高強度螺紋鋼錨桿配合的支護方法,并且還要在巷道兩幫鋪設菱形金屬網護頂。 在煤柱幫一側采用MSCK23/60 和MSZ23/60 各一支的錨固劑對錨索進行錨固; 兩根錨索Φ17.8 mm×L4 300 mm 相隔700 mm, 距巷道底板高1 250 mm; 煤柱幫錨索需用300 mm×300 mm×16 mm 的錨索托盤對錨索進行加固;實體煤幫選用與頂板錨桿相同的規格尺寸、錨固劑種類、梯子梁以及配套的錨桿托盤。 在巷道兩幫破碎嚴重的區域還需要鋪設兩片搭接距離不少于100 mm的3 800 mm×1 000 mm 的菱形金屬網。

圖3 采空區下原巖應力區巷道支護方案

3.2 效果分析

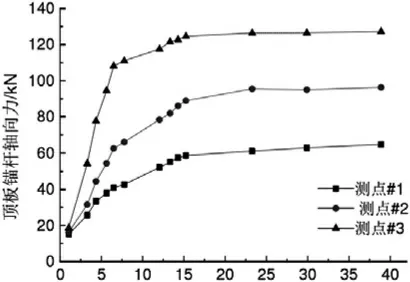

通過在81016 巷道三個地點進行礦壓監控,對受采空區影響后的下部煤層巷道進行支護后的效果進行分析。 根據礦壓監測的結果,可以得到圍巖變形量與距掘進工作面距離的關系曲線,見圖4。掘進期間頂板錨桿軸力,見圖5。

圖4 觀測點巷道變形位移

圖5 掘進期間頂板錨桿軸力

從圖4 可知:巷道兩幫位移最大為397 mm,兩幫變形的平均速率為9.92 mm/d,巷道頂底板累計相對位移為354 mm, 頂底板平均相對位移速率為8.85 mm/d。 由于受到相鄰巷道影響,81016 工作面在距81015 工作面面+30 m 和距81015 工作面-20~60 m 范圍,81016 巷道變形增加,隨著工作面推進81016 巷道變形趨于穩定。

由圖5 掘進期間頂板錨桿軸力變化可知,掘進時鋪設的3 個測點的頂板錨桿受力監控情況增長形狀相似, 等到巷道變形穩定后錨桿受力有所區別。 在本次為期40 d 的監控過程中不難發現,布設測點初期三個測點的錨桿初始應力都低于20 kN,隨著相鄰巷道的掘進工作進行,圍巖的應力逐漸增加。 在觀測到15 d 時,頂板錨桿軸向力增長逐漸減緩,從而走向穩定狀態。 觀測點最終穩定后的錨桿軸向應力為131 kN、105 kN、64 kN,而且錨桿狀態良好,由此可見支護方案的實施有效地緩解了上位煤層對其下部煤層開采帶來的破壞,保護了巷道圍巖的穩定。

4 結語

1)通過運用彈塑性力學的知識構建上部遺留煤柱對下部煤層的影響模型,結合煤峪口礦地質資料對上位煤層開采后對下位煤層影響深度進行計算,確定了層影響深度為5.5 m。

2)根據煤峪口礦對81016 巷道進行現場試驗。通過對測點巷道變形及錨桿受力情況分析,81016工作面進風順槽圍巖控制技術可以有效的控制遺留煤柱對下部巷道穩定的影響。