堅硬頂板采面采空區側掘進巷道變形控制技術

趙雪琛

(山西凌志達煤業有限公司,山西 長治 046600)

在煤礦工作面回采過程中,在臨近采空區側掘進巷道常常受到工作面回采產生的支承壓力影響,圍巖變形嚴重。 尤其是在堅硬頂板地質條件下,工作面的推進導致產生大面積的懸頂,大面積懸頂及其突然破斷產生沖擊載荷及頂板大面積來壓,對工作面和巷道支護產生嚴重威脅[1]。 尤其是對于大采高工作面, 煤層頂板倘若發生大面積的斷裂現象時,不僅會對回采巷道產生沖擊破壞,還會導致保護煤柱發生失穩以及煤柱內巷道發生大變形。 因此需對采空區側掘進巷道變形進行控制[2]。

現階段許多研究學者對留設小煤柱寬度進行了研究。 王衛軍[3]針對深部高應力巷道圍巖變形大等問題進行分析研究,揭示了力學本質,提出了新的支護理念;趙一鳴[4]分析了堅硬頂板大面積懸露問題,并采用了深孔預裂爆破放頂技術對頂板巖層進行了卸壓。 現針對凌志達煤礦15210 工作面運輸巷道圍巖控制進行研究。

1 工程概況

凌志達煤礦15210 工作面位于二采區南部,其東部為15208 工作面,西部為實體煤,南部為井田邊界,北部為東翼回風大巷。 15208 工作面開采15#煤層,絕對瓦斯涌出量為0.9 m3/min。15210 運輸順槽沿15#煤頂板掘進。 15#煤層屬結構簡單—復雜,近水平中厚煤層,煤厚平均4.28 m,煤層傾角3°~6°。 15#煤層煤塵爆炸指數10%,煤塵具有爆炸性,煤塵云最大爆炸壓力為0.47 MPa。 15#煤層自燃傾向等級為Ⅱ級,屬自燃煤層。 煤層頂板依次為泥巖平均0.7 m、14#煤平均1.1 m、堅硬K2灰巖5.84 m。煤層直接底為0.9 m 的泥巖, 老底為4.08 m 的灰黑色泥巖。

為保證礦井正常接替,出現了15208 工作面回采與15210 工作面運輸巷掘進同時作業的問題。 因此,15210 工作面運輸巷將受到上工作面回采產生的超前和側向支承壓力、本巷道掘進超前動壓疊加影響。 隨著15208 工作面的推進,堅硬頂板難以及時垮落,導致區段煤柱上部采空區側將出現大面積懸頂, 使得區段煤柱和掘進巷道上方產生應力集中,導致掘進巷道圍巖變形量大,支護困難。

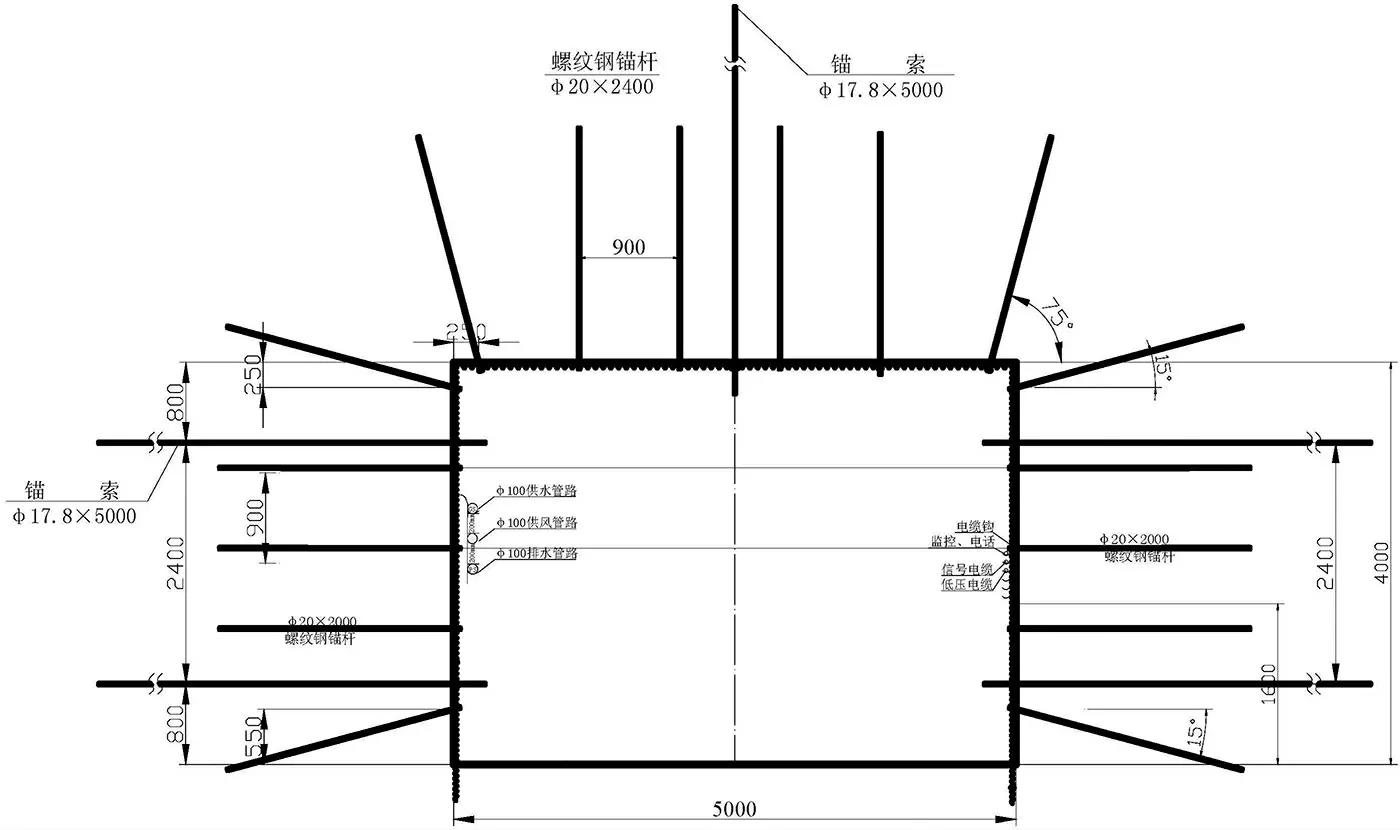

2 巷道布置及支護

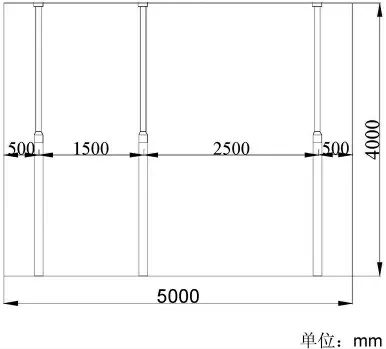

15210 運輸順槽為15210 工作面的回采巷道,設計長度1 890 m,采用錨桿、錨索、鋼筋網聯合支護。15210 工作面運輸順槽斷面為矩形,巷道設計寬為5.0 m,高為4.0 m,斷面20 m2。

頂部支護:

錨桿采用Φ20 mm,長2.4 m 的左旋螺紋錨桿,間排距為900 mm×1 200 mm,預緊力達到200 N·m。 錨索采用Φ17.5 mm,長5.0 m 的預應力錨索,要求預拉力達到150 kN。

幫部支護:

錨桿采用Φ20 mm,長2.4 m 的左旋螺紋錨桿,間排距為800 mm×1 200 mm,預緊力達到200 N·m。

錨索采用Φ17.5 mm, 長5.0 m 的預應力錨索,兩幫打設錨索,排距2 400 mm,要求預拉力達到150 kN。 支護布置見圖1。

圖1 15210 運輸順槽支護斷面

3 迎采面采空區側掘進巷道應力演化及掘巷時機

3.1 堅硬頂板破斷前后采空區側巷道應力分布規律

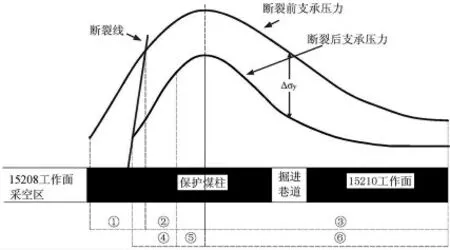

15208 沿回采工作面推進方向, 直接頂在工作面后方形成大面積懸頂,未垮落的巖層以工作面前后及兩側煤壁為支撐點,將采空區上覆巖層的壓力轉移到煤體或煤柱內部。 此時,采空區內頂板所受壓力低于原巖應力,形成應力降低區,而在支撐工作面頂板的煤體或煤柱內部,出現遠大于原巖應力的應力集中現象。

隨著工作面的推進,當支承壓力的峰值KγH 大于煤體的抗壓強度σ 時, 煤壁附近的煤體發生破壞,應力峰值不在煤壁邊緣,而是向煤體內轉移。 如此,側向支承壓力的影響帶從煤壁向內延伸,采空區內兩側煤壁開始屈服,支承壓力的峰值位置向煤體內轉移,側向支承壓力峰值向煤體內轉移的過程也就是煤柱一側由彈性狀態向塑性狀態轉化的動態過程。 初采階段,煤體基本處于彈性狀態,支承壓力的峰值位于煤壁邊緣;隨工作面推進,頂板來壓時,支承壓力峰值向煤體內深部轉移。 壓力峰值位置距煤壁的距離隨工作面推進而逐漸增大,在懸頂面積逐漸增大的情況下, 支承壓力峰值也有所增加,當工作面推過一定的距離后,支承壓力峰值位置距回采巷道煤壁的距離基本上穩定,隨工作面推進基本不再增加,凌志達礦15208 工作面回采穩定后的側向支承壓力分布情況見圖2[5]。

圖2 采空區穩定后側向支承壓力分布曲線

堅硬頂板斷裂前,堅硬懸頂自身的重量以及相鄰采空區上方的關鍵層傳遞下來的載荷均作用在煤柱上方,引起采空區側煤柱上方支承壓力大幅升高,造成煤柱破裂區、塑性區范圍增大,應力向深部轉移;距離臨空巷道更近,支承壓力峰值也增大,峰后彈性區在很大范圍內處于高應力水平, 因此,臨空巷道處于高應力狀態下會發生強礦壓現象。 頂板斷裂后,堅硬懸頂及上覆巖層的垮落,有效降低了煤柱的上覆載荷,支承壓力水平整體降低;表現在:支承壓力峰值大大降低,破裂區、塑性區和彈性區范圍都減小, 峰后煤柱變形得到一定程度恢復,使得應力環境得到改善,臨空巷道上方應力水平整體降低,礦壓現象得到很大程度的緩和,圖3 中△σy即為斷頂前后支承應力降低值。 雖然斷裂頂板下沉會破壞一定寬度的煤柱,但破壞部分主要為煤柱破裂區,承載能力較低,對壓力卸除后煤柱的整體承載性能和壓力分布區域影響不大。 因此,斷頂后支承壓力整體呈現降低趨勢[5]。

圖3 斷裂前后煤柱和掘進巷道應力變化

3.2 迎回采面巷道掘進時機確定

由于工作面頂板巖層為堅硬巖層,隨工作面推進頂板不易垮落, 極易產生超高的側向支承壓力,導致掘進巷道圍巖出現大變形。 為了避免15210 運輸順槽受到較大的工作面回采擾動,15210 工作面掘進順槽分2 段進行掘進: 圖4 中J1—J2段,在15208 工作面回采的同時掘進15210 運輸順槽,根據本礦相似工作面開采時礦山壓力顯現規律,在距15208 工作面40 m 時停止掘進,此段巷道同時受到掘進和工作面回采的擾動應力,需采取合理的支護技術和加強支護措施;圖4 中J2—J3段,隨著15208工作面的繼續推進, 當15208 工作面推進距15210運輸順槽掘進迎頭250 m 后再進行復掘,可以避開工作面開采擾動應力。

圖4 工作面采掘時空平面

4 堅硬頂板弱化的鉆孔布置及支護參數設計

4.1 爆破基本參數設計

(1)工作面頂板處理高度

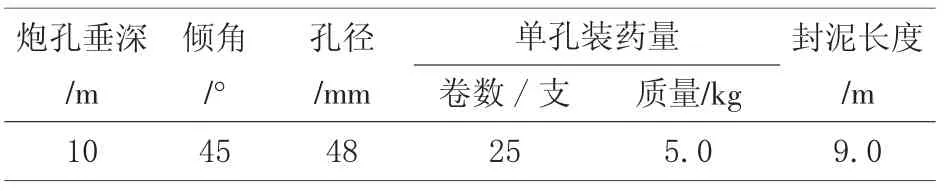

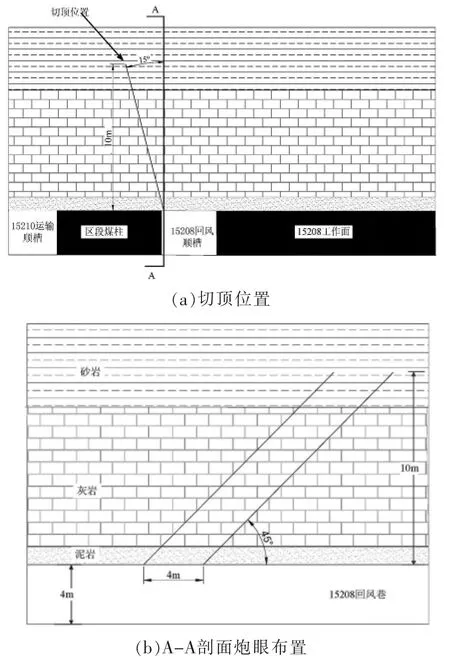

根據工作面地質條件,15208 工作面頂板直接頂平均厚度為1.8 m 左右,基本頂為K2灰巖,平均厚度為6.02 m,再往上為砂質泥巖。堅硬K2灰巖基本頂為預裂爆破弱化的主要對象,因此爆破孔高度必須超出K2灰巖,考慮一定的富余系數,設計炮孔垂深為10 m,使用Φ48 mm 鉆頭鉆孔,并向區段煤柱側傾斜15°。

(2)炮孔直徑和裝藥結構

根據工程實踐經驗及礦上現有條件,采取普通空氣不耦合裝藥,選用鉆頭直徑48 mm,選用藥卷為直徑35 mm 煤礦許用炸藥,徑向裝藥不耦合系數為1.4。 根據礦上現場條件,確定炮孔深度10.0 m,炮孔長度為14 m,將炮孔沿實體煤幫布置,為方便炮孔施工,距實體煤幫距離為300 mm。 設計其炮孔垂直巷道頂板向煤柱側傾斜15°、仰角45°。 每節聚能管長1 m,裝入Φ35 mm×200 mm 藥卷5 支,每孔裝入5 節聚能管,在每節聚能管最后一卷藥上安設好一發雷管,將腳線引出,然后用炮泥堵好聚能管口,封泥長度9 m。

(3)炮孔間距確定

常規卸壓爆破炮孔的間距設置在3~5 m 左右, 根據凌志達煤礦15208 工作面頂板巖層條件,設計炮孔間距為4 m。

(4)爆破參數確定

根據本設計上述研究結果, 確定炮孔垂深10 m、長度14 m,炮孔間距4 m,炮孔向區段煤柱側偏轉15°,炮孔距煤壁幫距離為300 mm,正向裝藥,每節聚能管裝入Φ35 mm、L=200 mm 藥卷5 支,每孔裝入5 節聚能管,在每節聚能管最后一卷藥上安設好一發雷管,將腳線引出,然后用炮泥堵好聚能管口,封泥長度9 m。

炮孔的具體參數見表1,炮孔布置見圖5。

表1 炮孔的具體參數

圖5 預裂爆破炮眼布置

4.2 工作面運輸順槽加強支護方案

根據本礦相似工作面開采時礦山壓力顯現規律綜合工程經驗, 確定距離15208 工作面+30 m(15208 工作面前方30 m)~-100 m(15208 工作面后方100 m)為回采動壓影響范圍,在此范圍內巷道受力較為復雜,圍巖變形嚴重,需要針對性的采取單體支柱配合π 鋼梁進行補強支護, 具體設計為:一梁三柱,排距為1.5 m,單體支柱初撐力不小于60 kN,支護方式見圖6、圖7。

圖6 加強支護范圍

圖7 加強支護斷面

5 工業試驗

凌志達煤礦15210 運輸順槽采用如上方案進行掘進工作,為研究以上方案參數的合理性及巷道圍巖的變形量,在巷道每隔45 m 設置一個測站,分別記錄巷道兩幫及頂底板變形量。 經收集礦壓監測數據統計分析得到: 在15208 工作面回采期間,15210 運輸順槽兩幫最大移近量穩定在172 mm,頂底板最大移近量穩定在106 mm, 完全可以保證巷道的圍巖穩定和安全使用。

6 結語

針對凌志達煤礦15208 工作面回采與15210工作面運輸巷掘進同時作業的問題,通過理論分析和工程經驗得到了如下結論:

1)分析了堅硬頂板破斷前后臨采空區側掘進巷道的應力分布規律,可知堅硬頂板破斷后,應力得到釋放,支承壓力整體呈現降低趨勢。

2)確定了將迎回采面掘進巷道分2 段進行掘進方式,并確定了合適的分段距離與掘進時機,避免15210 運輸順槽受到較大的工作面回采擾動影響。

3)確定了15208 工作面切頂卸壓方案,并確定了具體爆破參數。

現場巷道礦壓監測數據表明,此方案可以保證臨采空區側掘進巷道的安全穩定,對相似條件下的其他臨采空區側掘進巷道圍巖的控制具有借鑒意義。