焦爐氣制甲醇合成催化劑使用分析

黃長勝,朱仰明,趙洪升,張冬生

(山東恒偉化工科技有限公司,山東巨野 274900)

1 概述

山東恒偉化工科技有限公司是山東鐵雄新沙能源有限公司配套的焦爐氣深加工企業,于2012年投入生產,甲醇合成由賽鼎工程設計有限公司設計,合成塔為大連金州重型機器有限公司制造的φ3 600/44.5×2×3 897×7 000管殼式合成塔,設計產能100kt/a,裝填催化劑37.2m3,于2017年8月28日更換催化劑,因下游企業需求,2018年7月以甲醇弛放氣為原料供應變壓吸附提氫生產氫氣,到2020年5月2日合成停車,累計運行927d,生產甲醇約312.1kt,折合每立方催化劑生產甲醇8 390.27t。

設計生產氫氣是利用焦爐煤氣經過脫油脫萘、有機硫加氫、脫硫脫碳、冷箱等工藝生產LNG 后的富氫氣去PSA 提氫,有兩級壓縮,均為蒸汽拖動,根據市場變化,權衡使用蒸汽生產LNG 和發電的效益差距較大,LNG 停車后無法生產氫氣,后經過技術人員討論,利用甲醇合成的干凈馳放氣直接去提氫,LNG 提氫前工序均不需要開車,總體運行可靠性和經濟性較好。

2 工藝簡介

來自壓縮的合成氣(壓力5.4MPa、溫度60℃、總硫小于0.1×10-6),經兩個串聯的氣氣換熱器與出塔熱氣換熱到220℃以上,進入甲醇合成塔頂部;甲醇合成塔為立式管殼式反應器,管內裝有合成催化劑,當合成氣進入催化劑床層,CO、CO2與H2反應生成甲醇和水,通過調節汽包壓力來控制催化劑床層溫度,出塔氣經氣氣換熱器換熱,氣體溫度降至97℃,再經蒸發冷卻到40℃后進入水洗塔底部氣液分離,氣體進入洗醇塔上部,與塔頂噴淋的水逆流吸收氣體中的甲醇,形成烯醇水從塔中部排出,水洗塔底部出來的粗甲醇經液位調節閥減壓至0.46MPa 后送入閃蒸槽,粗甲醇中的溶解氣用作轉化系統的燃料氣,粗甲醇送往甲醇精餾。

出水洗塔氣體大部分作為循環氣去合成氣壓縮機增壓;為了防止合成系統中惰性氣體的積累,要連續排放少量的循環氣體作為弛放氣,從水洗塔頂出來的馳放氣經過洗滌塔和調節閥減壓至2.70MPa 左右,外供至LNG 車間進行PSA 提氫或并入燃料氣管網,合成系統壓力由出水洗塔放空氣和弛放氣壓力調節閥來控制。

原設計的LNG 生產流程,利用深冷把焦爐煤氣中的甲烷冷卻后生產LNG,分離LNG 之后的富氫氣進入PSA 生產氫氣供用戶使用,主要壓縮機組設計采用蒸汽拖動,蒸汽發電效益遠好于LNG 生產,能否在LNG 前系統不運行的情況下,直接利用PSA 提氫,考慮到甲醇合成系統壓力和富氫煤氣的條件基本吻合,弛放氣氫氣含量68%~72%,在提高正常馳放氣量的基礎上,可以達到外供氫氣瞬時12 000m3/h 的條件,這樣在投入不多、運行費用不高的情況下,實現氫氣供應和甲醇低負荷生產,使公司經濟效益最大化。

3 合成系統運行情況

3.1 合成催化劑還原方案

3.1.1 還原目的

合成塔催化劑經還原后才有活性,因此合成塔催化劑在使用前,需進行還原。在低溫條件下,主要是氧化銅被還原。氧化銅的還原是放熱反應,其反應方程式為:

3.1.2 低氫還原操作及指標要求

(1)開啟二合一壓縮機,用合格N2置換系統,當O2<0.2%時,在保證空速(1 000~3 000h-1)的前提下系統充壓至所需還原壓力(0.5~0.6MPa),系統進行氮氣循環,準備升溫。

(2)開啟蒸汽噴射器,按預定的升溫程序進行升溫,溫度升至約65℃后注意出水情況,以后每半小時放水一次,認真稱量并做好記錄,當溫度在65~80℃時,催化劑將開始逐漸釋放CO2,根據分析結果,在保證塔壓的前提下,采取連補連排的方式,使系統CO2含量保持在3%以下,脫除催化劑的物理水。

(3)當催化劑脫除完物理水,并且達到170℃時,便可按預定升溫還原程序進行加氫還原,每半小時放水一次,認真稱量并做好記錄。

(4)采取連續加氫方式,加氫量由小逐漸加大,通過調節加氫量及升溫速度來控制出水量,從而達到控制還原的進程,一定要控制加氫量和升溫速度,防止“飛溫”。

(5)整個還原過程要求溫升平穩,出水均勻,直至還原趨向完成。

(6)還原過程中每半時分析一次反應器進出口氣體成分并做好記錄,出水量出現異常時,隨時取樣分析,及時調整加氫量和溫度。

(7)還原過程中要嚴格執行“提溫不提氫,提氫不提溫”的原則。

(8)嚴格控制還原溫度、壓力,保持氣體成分、循環量的穩定,當出水量明顯減少時可適當提溫,出水量高時,減緩配氫量和減緩升溫速率或恒溫。

(9)當溫度升至230℃時,逐漸提高氫氣濃度,當出水量逐漸減少直至基本消失時,可視為還原結束,恒溫2h 后轉為滿負荷生產。

3.1.3 還原結束標志

(1)升溫還原的總出水量與理論出水量基本相符,總出水量約為催化劑重量的14%~16%(還原氣中含有CO 時低于此值)。

(2)合成塔進、出口的氫濃度相等。

(3)在230℃恒溫,提高進塔氫濃度,催化劑床層無溫升,可認為還原結束。

(4)采用以焦爐氣為原料氣的低壓甲醇合成工藝,催化劑還原過程中,還原氣以氫氣和一氧化碳為主,根據催化劑還原原理,補氫初期,CO 優先參與還原反應。

3.2 合成催化劑裝填后升溫還原表及趨勢圖

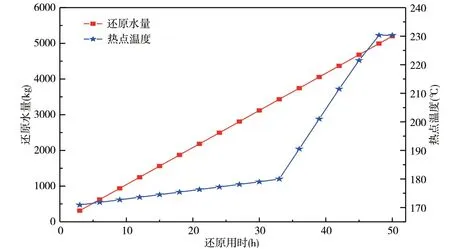

合成催化劑升溫還原計劃表及還原出水趨勢圖分別見表1和圖1。

表1 合成催化劑升溫還原計劃表

(1)開停車期間合成升壓、降壓速度快;

(2)長時間運行催化劑強度降低;

(3)催化劑在鈍化期間空氣加入量過大,催化劑局部放熱后降溫速度過快導致催化劑破損;催化劑卸出后的破損情況,如圖2所示。

圖1 合成塔催化劑還原出水曲線趨勢圖

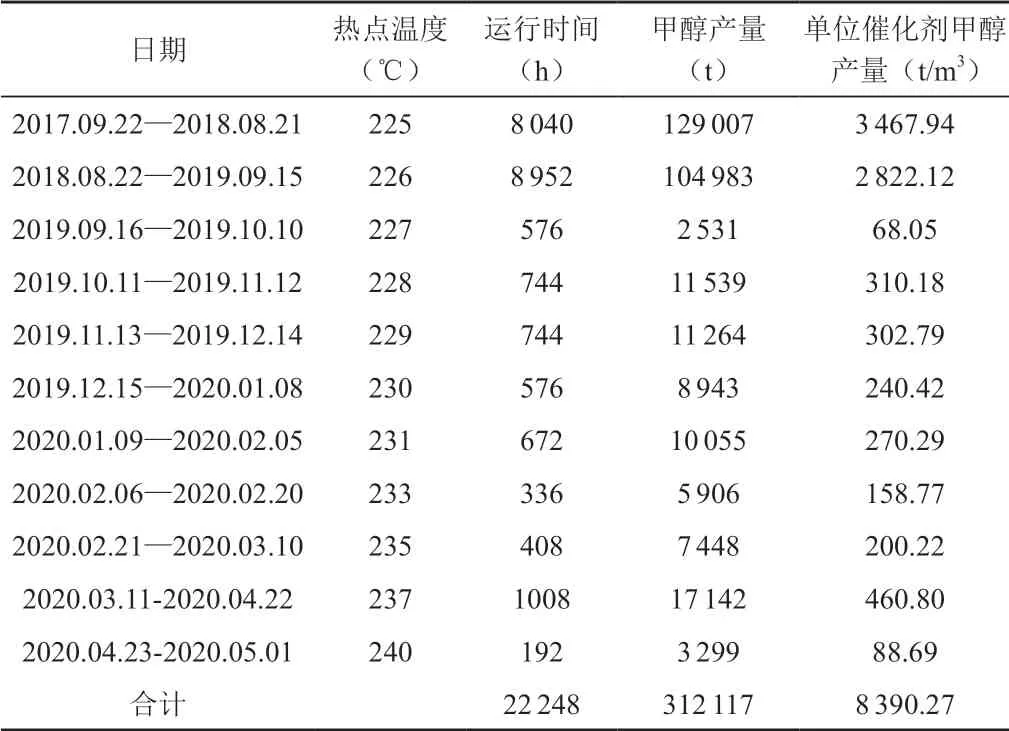

合成塔銅基催化劑RK-05 裝填量37.2m3,開孔耐火球(φ25的13m3、φ10的6m3)總計19m3;配氫升溫還原用時共計50h,累計出水約5.2t,占催化劑重的11.2%;自2017年9月到2020年5月精醇合格率100%,各項指標均符合國標《GB/T338—2011》優等產品指標;生產運行中,粗甲醇中乙醇含量88.26×10-6,精醇中乙醇含量70.5×10-6相對穩定。2017年09月至2020年5月甲醇合成塔溫度控制和產量統計如表2所示。

表2 合成塔溫度控制情況和不同階段的產量

3.3 合成加大馳放氣量運行情況

根據下游生產用氫氣12 000m3/h 的需要,人為加大甲醇合成弛放氣量21 000~23 000m3/h,合成系統壓力控制4.5~ 4.8MPa、合成塔出口溫度225~239℃,氫氣外供壓力在2.7MPa;由于上述生產工況變化且時間較長,造成催化劑總碳轉化率由開車初期的95%降至80%,CO 單程轉化率由初期的55%降至30%,轉化率降低的主要原因分析如下:

(1)入塔氣氫碳比,開車初期為6~7,2018 年7 月降為3~3.5運行至停車,入塔氣氫碳比長期偏低,存在積碳現象,對催化劑造成不可逆的影響,催化劑活性衰減加速;

(2)催化劑運行2年6個月后,銅晶粒增大,比表面積減小,吸收的毒物增多,活性降低,屬于正常衰減;

(3)新鮮氣中CO2含量由開車初期6%~7%增長至目前8%~9%,CO2含量偏高,不利于甲醇合成;

(4)初期弛放氣量8 000~10 000m3/h,系統壓力5.4~5.5MPa,弛放氣量加大到21 000~23 000m3/h,系統壓力4.5~4.8MPa,壓力低不利于甲醇合成。

3.4 催化劑粉碎的原因分析

圖2 合成催化劑卸出后催化劑分化情況

4 結語

在保證外供氫氣前提下,增大弛放氣流量,也帶來了甲醇合成的有效氣體成分流失,系統壓力降低影響甲醇產量、產率。隨著催化劑使用時間延長,轉化率降低,甲醇產量下降。為進一步減少對甲醇合成的影響,可以提高合成塔熱點溫度,維持催化劑使用末期較高活性,生產更多甲醇。從最后的合成塔出口溫度可以看出,還有一定的提溫空間。

結合上下游裝置的運行,科學合理建立相互間的聯系,實現現有裝置的柔性組合操作,合理確定運行方式,可以根據不同產品收益的情況下實現效益最大化,值得同行借鑒。