DAVY工藝甲醇合成催化劑運行分析

陶 樂

(神華新疆化工有限公司,新疆烏魯木齊 831404)

1 概述

某公司的甲醇合成裝置是以煤基合成氣為原料,采用DAVY 工藝的低壓甲醇合成技術生產(chǎn)MTO 級甲醇,作為下游裝置生產(chǎn)原料,生產(chǎn)能力為1 800kt/a(按100%甲醇計算)。甲醇合成催化劑采用莊信萬豐公司生產(chǎn)的Katalco51-9系列的銅基甲醇合成催化劑,共裝填催化劑199m3。第一爐催化劑共使用38個月。

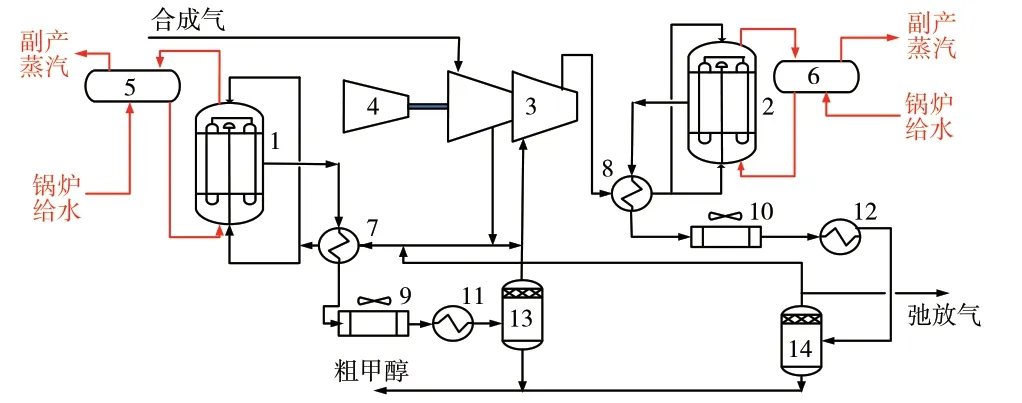

1.1 工藝流程

自凈化來的5.2MPa,30℃合成氣經(jīng)過合成氣壓縮機增壓至7.9MPa,合成氣壓縮機出口的一部分合成氣(56%)和2號粗甲醇分離氣分離的循環(huán)氣進入1號氣氣換熱器,換熱后從頂部和底部同時進入1號合成塔進行反應,合成塔出口氣體通過氣氣換熱器、空冷、水冷逐級冷卻、冷凝后,進入1號粗甲醇分離器分離出粗甲醇。1號粗甲醇分離器分離的循環(huán)氣和合成氣壓縮機出口的另一部分合成氣(44%)混合,通過循環(huán)氣壓縮機加壓進入2號氣氣換熱器后進入2號合成塔進行反應,2號合成塔出口氣體通過逐級冷卻、冷凝后,進入2號粗甲醇分離器分離出粗甲醇。甲醇合成流程圖見圖1。

圖1 甲醇合成流程圖

1.2 催化劑簡介

Katalco51-9系列的銅基甲醇合成催化劑為圓柱形,規(guī)格為5.3mm×5.1mm。堆密度為1.25t/m3。催化劑主要成分為64%CuO+24%ZnO+10%Al2O3+2%MgO。操作壓力5.0~8.2MPa,操作溫度200~325℃,操作空速19 000~27 000h-1。

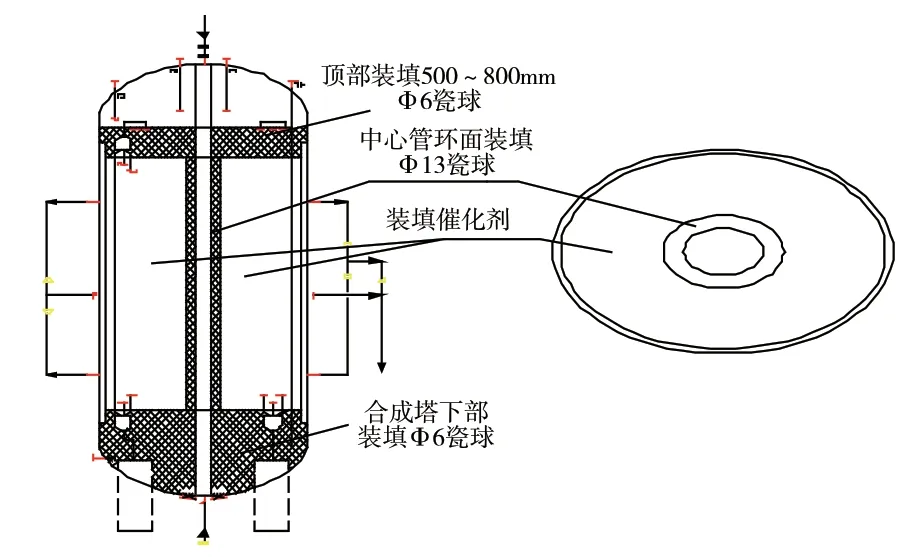

2 催化劑裝填

催化劑裝填工作是影響后續(xù)正常生產(chǎn)運行的關鍵環(huán)節(jié)。裝填圖見圖2。

2.1 裝填程序

裝填工作按照從下往上、從內向外的程序進行,共分為三步:第一步裝合成塔下部的惰性瓷球;第二步中心管安裝、中心管與催化劑護框環(huán)隙間惰性瓷球的裝填、催化劑裝填;

圖2 催化劑裝填圖

第三步裝合成塔上部的惰性瓷球。

2.2 裝填要點

(1)裝完底部Φ6mm 瓷球后,要確認首節(jié)中心管(已焊接在合成塔內)與頂部人孔的中心的垂直度,確認無偏差后方可開始安裝第一節(jié)護框和第二節(jié)中心管。其中護框連接的所有螺栓都要雙螺帽,每片護框連接處要用鋼絲纏繞(每節(jié)護框由6片護框組成)。安裝完護框和中心管后,要檢查中心管的所有螺栓已裝上。裝完的護框沒有破損。否則瓷球會進入催化劑床層。每裝完一節(jié)護框和中心管,需要確認與頂部人孔的垂直度。

(2)催化劑裝填完畢,在封中心管前,裝填人員需要從頂部人孔進入中心管,檢查所有的螺栓全部安裝到位,并檢查合成塔底部入口管線的清潔度。

(3)催化劑裝填先裝管束處,以增強管束處堆密度,以確保換熱效果。采用柔性軟管傾瀉法,讓催化劑從管束內部流至中心管空隙處。

3 催化劑升溫還原

3.1 催化劑升溫還原需遵循三低、三穩(wěn)、三不準、三控制原則

(1)三低:低溫出水、低還原氣濃度還原、還原后有一個低負荷生產(chǎn)期。

(2)三穩(wěn):提溫穩(wěn)、補氣(還原氣)穩(wěn)、出水穩(wěn)。

(3)三不準:提溫提氣(還原氣)不準同時進行;水分不準帶入合成塔;不準長時間高溫出水。

(4)三控制:控制補氣(還原氣)速度;控制CO2濃度<20%;控制出水速度。

3.2 催化劑還原過程

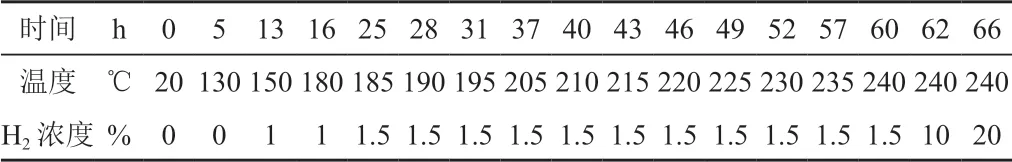

甲醇合成催化劑還原使用氫氣,將氧化銅轉化為活性銅。催化劑升溫還原階段嚴格按照催化劑還原方案進行升溫、配氫和床層溫度的控制。為了充分保證甲醇合成催化劑的活性,在還原期間甲醇合成塔中任意床層溫度不超過240℃,且同一熱電偶的軸向溫差不超過50℃。根據(jù)現(xiàn)場實際催化劑還原理論出水量36t,實際出水量35.4t,出水量接近理論出水量,手動、在線分析合成塔進出口氫含量相等,催化劑還原理論耗氫量43 051.01m3,實際耗氫量46 586.71m3。合成塔床層溫度在氫泡階段無溫升,判斷催化劑已還原結束。實際還原數(shù)據(jù)見表1。

表1 催化劑升溫還原數(shù)據(jù)

4 催化劑運行情況

4.1 甲醇合成塔床層溫度

甲醇合成反應中,溫度對反應混合物的平衡和反應速率都有很大的影響。從甲醇合成反應的化學平衡看,溫度低對于提高甲醇的產(chǎn)率是有利的,但是從反應速度來看,提高反應溫度能提高反應速度,所以必須兼顧這兩個條件,選擇最適宜的操作溫度。操作溫度的選擇取決于選用催化劑的性能。溫度過低達不到催化劑的活性溫度,則反應不能進行;溫度太高,不僅增加了副反應,消耗了原料氣,而且反應過分劇烈,溫度難以控制,容易使催化劑失活,影響催化劑的使用壽命;同時副產(chǎn)物的增加,也將增加甲醇精餾部分的能量消耗;而且溫度過高,影響設備的使用壽命。

Katalco51-9 系列的銅基甲醇合成催化劑在實際運行中,催化劑使用初期催化劑活性高,合成塔入口溫度高會使催化劑床層反應劇烈,容易造成床層超溫,所以維持合成塔入口溫度為215℃。隨著運行時間增加催化劑活性逐漸降低,合成塔入口溫度隨之提高,催化劑運行末期合成塔入口溫度提高至235℃。催化劑使用初期合成塔床層平均溫度為255℃,合成塔床層溫度也隨催化劑活性降低而提高,催化劑末期催化劑床層平均溫度為285℃。催化劑使用初期運行負荷較低約為70%。催化劑中后期運行負荷提至滿負荷運行,所以催化劑活性未見明顯降低。

4.2 甲醇合成氣體組分

由甲醇合成反應式可知,同樣生成1分子的甲醇,CO 需消耗2 分子氫氣,CO2需消耗3 分子氫氣,并生成1 分子水。CO2消耗氫氣多,且增加了水含量,造成后續(xù)系統(tǒng)的負荷增大,但適量CO2的存在對甲醇合成反應也是有利的:CO2的存在,有利于調節(jié)溫度,防止超溫,延長催化劑的使用壽命,因為CO2的合成反應熱小,同時反應生成的水又能起到熱載體的作用;原料氣中CO2的存在,可避免含銅催化劑過度還原而失去活性,可以保持催化劑的高活性,對甲醇合成是有利的;CO2的存在一定程度上抑制了二甲醚的生成,因為二甲醚是甲醇脫水反應的產(chǎn)物,而CO2合成甲醇時生成的水,對抑制脫水反應起到了積極作用。因此在催化劑使用初期控制CO2濃度在1.5%~2%。隨著催化劑活性降低,CO2濃度隨之提高,催化使用末期合成氣中CO2濃度提高至3.5%運行。

原料氣中H2過量,對于減少副反應、減輕催化劑的H2S中毒、降低羰基鐵和高級醇的產(chǎn)生都是有利的,同時可延長催化劑的使用壽命。催化劑使用初期控制合成塔入口氫氣含量大于78%,隨著催化劑活性降低,將合成塔入口氫氣含量控制在75%。

甲醇合成原料氣中有小部分惰性氣體(如N2、CH4、Ar)。惰性氣體不參與甲醇合成反應,會在系統(tǒng)中逐漸積累而增多,會降低有效氣組分的分壓,增加壓縮機動力消耗,為避免惰性氣體在系統(tǒng)中的累積造成的不良影響,需排放一部分氣體。若維持較低的惰性氣體含量,則弛放氣體量應加大,造成有效氣體的損失增加。適宜的惰性氣體含量是調節(jié)工況的手段之一。催化劑使用初期,活性高,可允許較高的惰性氣體含量;在催化劑使用后期,一般增加弛放氣量以維持較低的惰性氣體含量。

甲醇合成反應是可逆反應,進塔氣中甲醇含量高,影響反應向甲醇合成的方向進行,同時加快副反應的速率,使副產(chǎn)物增加。因此要求進塔氣中甲醇含量越低越好,運行期間要控制甲醇分離器液位不宜過高,同時控制水冷器后溫度低于45℃,定期對空冷器和水冷器進行除蠟確保其換熱效果。

合成氣存在一些影響催化劑性能的毒物和雜質,需嚴格控制。合成氣中的毒物和雜質主要有油、塵粒、羰基金屬 [Fe(CO)5、Ni(CO)4]、氯化物及硫化物。其中硫化物、氯化物和羰基金屬對合成催化劑性能及壽命有很大的影響,Katalco51-9催化劑對硫和氯的要求很高,運行中控制合成塔入口氣體中總硫(H2S +COS)小于30×10-9,控制氯化物小于10×10-9。

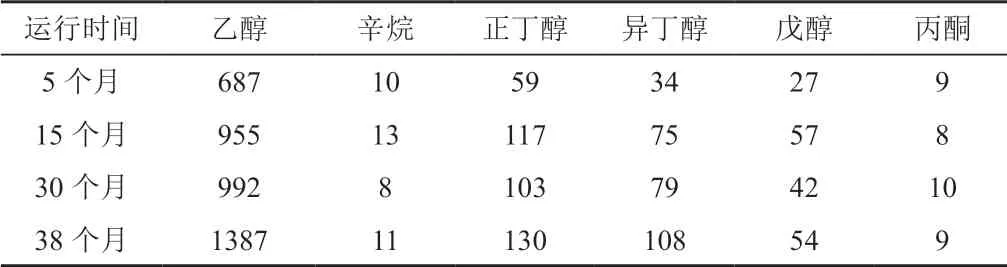

4.3 粗甲醇中副產(chǎn)物含量

甲醇合成反應不可避免產(chǎn)生副產(chǎn)物。增加副產(chǎn)物生成的原因有:①床層溫度過高;②入口甲醇含量高;③催化劑中雜質(鐵、鈷、鎳等);④空速過低。通過對實際運行中粗甲醇中雜質含量的分析可以看出,隨催化劑運行時間推移,副產(chǎn)物量逐漸增加。但從催化劑使用初期直到催化劑使用末期副產(chǎn)物含量不高,說明催化劑具有較好的選擇性。催化劑各階段副產(chǎn)物數(shù)據(jù)見表2。

表2 催化劑各運行階段副產(chǎn)物數(shù)據(jù) mg/kg

4.4 消耗

噸精甲醇耗合成氣量是評價催化劑性能的一個重要指標。在本爐催化劑運行中合成氣消耗較低,催化劑使用初期噸精甲醇耗合成氣量為2 195m3/t,直到更換催化劑前消耗為2 245m3/t,從消耗能看出催化劑的高性能。

5 結語

通過Katalco51-9甲醇合成催化劑一個運行周期可看出,催化劑高性能和穩(wěn)定的活性不僅是催化劑本身的性能,還需要通過各種調整維持。