脫硫裝置用316L不銹鋼管道泄漏原因分析

中海油能源發展股份有限公司上海環境工程技術分公司

不銹鋼表面具有一層極薄的鈍化膜使其在大氣環境、弱酸性腐蝕環境及其他多種腐蝕性介質中表現出優異的耐腐蝕性能,目前廣泛使用于石油、化工、制藥、電力等行業[1~5]。某熱電廠內氨法煙氣脫硫裝置采用316L 不銹鋼管道,于2017 年6 月開始安裝并投入使用,管道直徑為60 mm,設計壁厚為3.5 mm,管道內輸送介質為氨法脫硫過程中產生的水介質,溫度為50~80 ℃。此氨法煙氣脫硫裝置在運行3 個月后,于2017 年9 月至10 月間發現316L不銹鋼管道多處不同程度的腐蝕穿孔并泄漏,其中最嚴重的泄漏管道位于分離排出泵至蒸發結晶器之間。對這段不銹鋼管道及管道內水介質進行取樣,檢測分析了316L 不銹鋼管道的理化性能和管道內水介質的pH 值及相關組分含量,并以所取管道內水介質作為試驗溶液,測定了316L 不銹鋼的臨界點蝕溫度,最后結合現場工況條件,對失效原因進行了綜合分析,并提出相應的建議。

1 宏觀形貌及尺寸測量

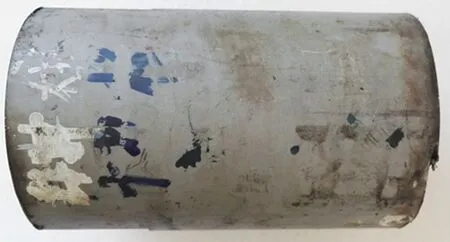

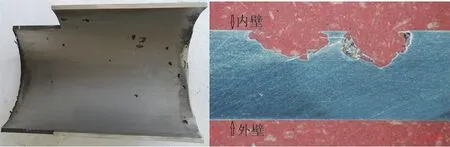

圖1為現場所取失效管段外壁宏觀形貌。由圖1可知,所取管段為一段直管段,兩端無焊縫,外壁無明顯腐蝕痕跡,無結晶物質存在。圖2為失效管段內壁宏觀形貌。由圖2 可知,內壁以點蝕為主,點蝕坑沿管材壁厚向管外壁擴展,點蝕坑形貌呈典型的“喇叭口”。采用游標卡尺測量失效管段的外徑和剩余壁厚分別為89.02 mm和3.28 mm,采用金相顯微鏡測量內壁點蝕深度為2.24 mm。

圖1 失效管段外壁宏觀形貌Fig.1 Macroscopic appearance of the outer wall of the failure section

圖2 失效管段內壁點蝕坑形貌Fig.2 Pitting pit morphology of inner wall of failure section

2 理化檢驗及結果

2.1 失效管段化學成分分析

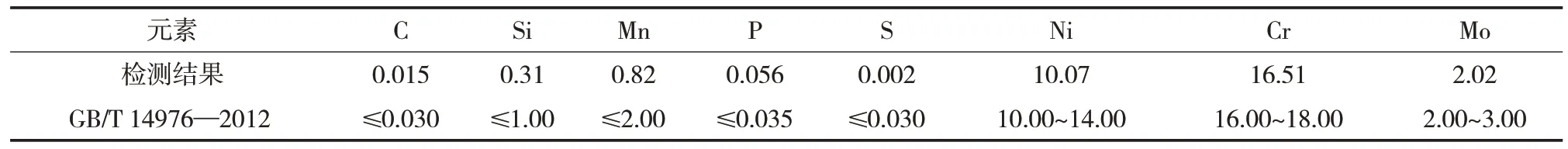

采用ARL-3460 型直讀光譜儀對失效管段進行化學成分分析,結果見表1。結果表明:失效管道的化學成分基本符合標準GB/T 14976—2012《流體輸送用不銹鋼無縫鋼管》對316L 不銹鋼的要求,但P元素含量偏高。

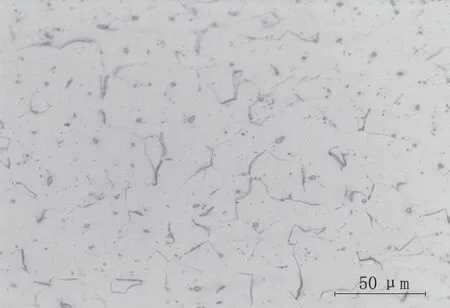

2.2 失效管道金相分析

在失效316L 管道上切取金相試樣,拋磨后用三氯化鐵鹽酸水溶液對金相試樣進行腐蝕,依據標準GB/T 13298—2015《金屬顯微組織檢驗方法》、GB/T 6394—2005《金屬平均晶粒度測定法》和GB/T 10561—2005《鋼中非金屬夾雜物含量的測定標準評級圖顯微檢驗法》,分別采用光學顯微鏡對失效管段的顯微金相組織、晶粒度和非金屬夾雜物進行檢測。結果表明:失效管道的顯微金相組織為奧氏體基體上分布著帶狀δ鐵素體和少量點狀碳化物,如圖3 所示;失效管道的晶粒度為8.5 級;組織中非金屬夾雜物為B 類、C 類和D 類夾雜物,其中,B 為1.0 級,C 為0.5 級,D 為1.5 級,未見其A類夾雜物。

表1 失效管道的化學成分檢測結果Tab.1 Test results of chemical composition for the failure section質量分數/%

圖3 失效管道的顯微金相Fig.3 Microstructure of the failure section

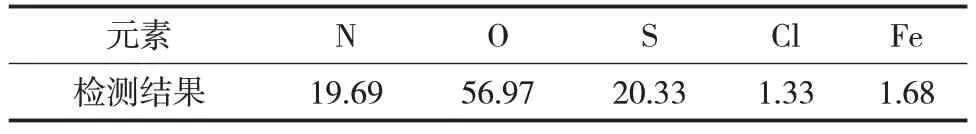

2.3 失效管道內壁結晶物成分分析

采用掃描電子顯微鏡對失效管道內壁結晶物的成分進行能譜(EDS)分析,結果見表2。由表2可知:結晶物中除了含有較高含量的N、O、S外,還存在Cl 和Fe 元素,說明結晶物中除了含有脫硫后的結晶鹽外,還含有一定量Fe的腐蝕產物。

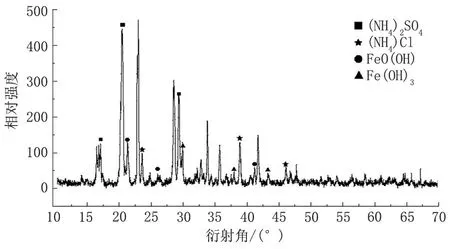

采用X射線衍射儀對失效管道內壁的結晶物物相進行分析,結果見圖4。由圖4 可知,失效管道內壁的結晶物中主要化合物為(NH4)2SO4、NH4Cl、FeO(OH)、Fe(OH)3,其中,(NH4)2SO4、NH4Cl 為管道內水介質中的銨鹽結晶物,FeO(OH)、Fe(OH)3為316L管道的腐蝕產物。

表2 失效管道內壁結晶物能譜分析結果Tab.2 EDS results of crystal mass on the inner wall of the failure section質量分數/%

圖4 失效管道內壁結晶物X射線衍射圖譜Fig.4 X-ray diffraction pattern of crystal mass on the inner wall of the failure section

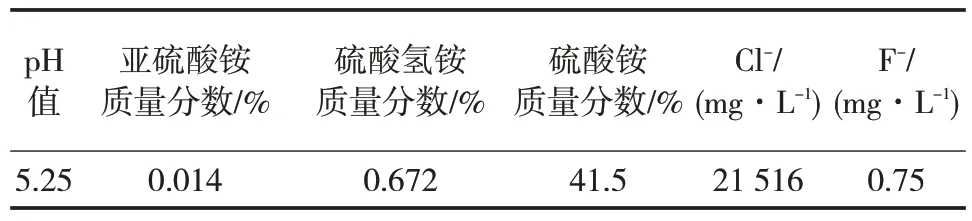

2.4 失效管道內水介質分析

采用pH 計和滴定法對失效管道內的水介質進行分析,分別檢測水介質的pH 值,亞硫酸銨、硫酸氫銨、硫酸銨、Cl-和F-含量等,結果見表3。由表3可知,失效管道內輸送介質呈酸性,其Cl-質量濃度為21 516 mg/L。

表3 失效管道內水介質的分析結果Tab.3 Analysis results of aqueous medium in the failure section

3 臨界點蝕溫度試驗及結果

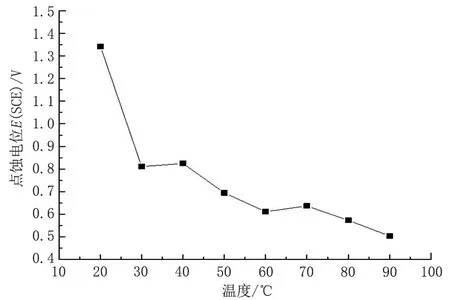

采用動電位極化法測量臨界點蝕溫度[6],即測量試樣在不同溫度下的動電位極化曲線,以點蝕電位對溫度作圖,點蝕電位突然下降幾百毫伏至較低點蝕電位區間的拐點溫度即為臨界點蝕溫度[7]。點蝕電位的定義為電流密度持續超過100 μA/cm2的電位[8]。

試驗材料采用與脫硫裝置相同的316L 不銹鋼,制成Φ12 mm×3.5 mm 的圓形片狀試樣,用錫焊將試樣與導線焊接,然后將試樣其他表面用環氧樹脂封裝,只暴露試樣工作面,試樣工作面積約為1 cm2,然后用水砂紙逐級打磨試樣工作面,清洗并冷風吹干。電化學工作站采用武漢科斯特公司生產的CS310型電化學工作站,試驗采用三電極工作體系:工作電極為試樣,輔助電極為圓柱形石墨電極,參比電極為飽和甘汞電極(SCE)。試驗溶液為從失效管道內所取的水介質(表3)。先對試樣進行開路電位測量,再對試樣進行不同溫度下的極化曲線掃描測試,極化掃描速率為20 mV/min,掃描電位范圍為-0.2~1.6 V,記錄不同溫度下電流密度持續超過100 μA/cm2的點蝕電位,最后以此點蝕電位對溫度作圖,得到316L 不銹鋼在管道內水介質中的點蝕電位隨溫度變化曲線(圖5)。由圖5可知,在溫度為30 ℃時,點蝕電位突然降低了500 mV 以上,證明316L不銹鋼材質在失效管道內的水介質中的臨界點蝕溫度均約為30 ℃。

圖5 316L不銹鋼在失效管道內水介質中的點蝕電位隨溫度變化曲線Fig.5 Variation curve of pitting corrosion potential along with temperature of 316L stainless steel in aqueous medium in the failure section

4 管道泄漏失效原因分析

化學成分檢測表明,失效管道化學成分基本符合標準GB/T 14976—2012《流體輸送用不銹鋼無縫鋼管》要求,只是P元素含量偏高,而一般情況下P元素含量偏高并不會降低316L不銹鋼耐蝕性,金相組織無明顯異常,說明管道的腐蝕穿孔與材料關系不大。

現場水介質組分分析表明,Cl-含量偏高,最大可達21 516 mg/L;除Cl-外,水介質中還存在F-離子;另外,水介質中的pH 值均為酸性。一般認為,只有在鹵素離子濃度達到某一濃度界限以上時才產生點蝕,該濃度界限因材料而異。葛紅花等[9]研究在冷卻水介質中Cl-濃度達到250 mg/L 時,316L不銹鋼開始出現點蝕現象,李謀成等[10]研究在稀鹽酸介質中F-濃度超過1 900 mg/L時,則顯著降低316L 不銹鋼的鈍化性能。另外,升高溫度也會加強反應動力學過程,促進點蝕的發展[11]。316L不銹鋼在管道內水介質中的臨界點蝕溫度試驗結果表明,316L 不銹鋼在現場水介質中的臨界點蝕溫度為30 ℃,而現場實際運行溫度為50 ℃和70 ℃,高于其臨界點蝕溫度,促進了316L 不銹鋼管道點蝕的發生。

不銹鋼材質成型后經過一定處理會在材料表面形成一層鈍化膜,不銹鋼的鈍化膜在一般情況下(侵蝕性陰離子含量較少)處于一種很低速率的溶解和修復平衡狀態,處于平衡狀態的鈍化膜可以防止不銹鋼材料進一步腐蝕。但由于各種原因,不銹鋼材料表面的鈍化膜會存在某些薄弱點,如當環境介質中存在Cl-和其他侵蝕性陰離子時,Cl-和其他侵蝕性陰離子會優先吸附在這些薄弱點,Cl-是一種活性較大的侵蝕性陰離子,替代氧的吸附,阻止鈍化膜修復,打破鈍化膜溶解與修復的平衡,促進局部加速溶解,形成小蝕孔,點蝕萌生,在材料表面形成小蝕孔,孔內金屬處于局部活化狀態(電位較低),為陽極;孔外大片表面仍處于鈍化狀態(電位較高),于是蝕孔內外構成了小陽極—大陰極的活化-鈍化電池,使蝕孔加速發展。而在相鄰的孔口外表面上,因氧供應充分,氧的主要來源包括煙氣中攜帶的O2和氧化風機鼓入的空氣中攜帶的O2,發生耗氧陰極還原反應,即:

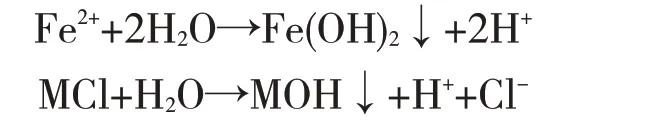

在蝕孔過程中,因蝕孔幾何形狀的限制和腐蝕產物的覆蓋,使點蝕孔內部形成一個閉塞區,點蝕孔外部富氧,內部缺氧,從而形成氧濃差電池,進一步加速點蝕孔內金屬的離子化過程,孔內金屬陽離子Fe2+等濃度不斷增大,為了保持電中性,蝕孔外侵蝕性陰離子向孔內遷移,造成孔內濃度增高,并與孔內Fe2+等形成高濃度氯化物,Fe2+和氯化物在蝕孔內發生水解反應,使pH值下降,即:

MCl 代表氯化物。由此導致蝕孔內pH 值降低,加之Cl-活化作用,促使孔內加速陽極溶解,這種由閉塞電池引起的孔內酸化加速腐蝕的作用,稱之為自催化酸化作用。自催化酸化作用最終導致蝕孔深挖,形成點蝕坑。

316L 不銹鋼在酸性環境下與高濃度的侵蝕性陰離子(主要為Cl-)接觸并反應,發生點腐蝕,隨著時間的推移,點腐蝕越來越嚴重,點蝕坑數量增加,深度加深,最終導致管材穿孔。所以,現場管線環境中存在濃度較高的侵蝕性陰離子(包括Cl-和F-),是導致316L不銹鋼發生點腐蝕穿孔的主要原因。

溫度升高時,Cl-等侵蝕性陰離子在不銹鋼表面的積聚和化學吸附增加,導致鈍化膜遭受破壞的活性點增多,點蝕電位降低,點蝕密度增加。當溫度超過材料的臨界點蝕溫度時,鈍化膜遭到破壞,點蝕萌生。316L 不銹鋼管材在現場水介質中的臨界點蝕溫度約為30 ℃,而現場常用使用溫度為50 ℃和70 ℃,高于臨界點蝕溫度。

由以上分析可知,該氨法煙氣脫硫裝置用316L 不銹鋼管道的穿孔泄漏是由管道內輸送介質中含有較高的Cl-引起的,而較高的運行溫度加速了腐蝕的進程,最終以點蝕穿孔形式引起材料失效。

5 結論和建議

316L 不銹鋼管道的泄漏失效是由點蝕穿孔引起的,管道輸送介質中Cl-含量超過了臨界值是316L 不銹鋼材料發生點蝕的主要原因,輸送介質的運行溫度超過了材料的臨界點蝕溫度,對點蝕的發生和發展起到了促進作用。

針對以上情況,為避免腐蝕的再度發生,建議:嚴格控制管道內輸送介質中Cl-含量;降低管道內輸送介質的溫度;對管道內壁涂覆防腐層或選用其他對點蝕敏感性相對較低的材料。