基于激光和視覺技術的汽車零部件在線測量研究

陳志勇,張紀珠,耿美君

(1.上汽大眾汽車有限公司,上海 201805;2.上海汽車集團股份有限公司乘用車公司,上海 201805)

0 引言

隨著國家經濟綜合實力的快速發展,汽車制造業在大型制造工業中作為典型的代表,已經進入了高速發展階段。由于汽車制造過程中涉及的領域較廣,線上和線下測量項目越來越多,測量標準在逐漸的提高,大尺寸測量、復雜腔體曲面測量、價值高且對安全要求較高成為了現階段主要的技術難題。目前,傳統的三坐標測量方法已經不能滿足高精度和現場測量等的要求[1]。基于激光和視覺技術的測量系統具有響應速度快,精度高的特點,對其應用提出了更為迫切的需求[2]。

葉振宇針對ATOS設備在汽車尺寸管理中的應用進行了介紹,該設備基于光學測量原理,結合光柵干涉條紋、三角形原則及雙目視覺等技術,使汽車尺寸檢測效率和精度得到了極大的提高[3]。黃小燕[4]為了提高汽車發動機燃燒室容積計算精度,利用三維光學測量技術采集容積模型參數,對容積計算公式進行簡化。史堯臣[5]提出了一種基于激光三角法的汽車同步帶齒形輪廓參數非接觸式測量方案。羅曉龍[6]采用雙目成像的視覺測量方法對汽車車身左右高度差進行了在線檢測。除此之外,激光跟蹤儀在汽車制造業中在線檢測、車身掃描等領域也存在諸多應用[7~10]。

本文基于激光和視覺測量技術對現有應用較廣的在線檢測系統進行研究,分析了激光測量和視覺測量的特點,并對其測量原理與應用方法進行研究。通過實例分析,驗證了激光和視覺檢測系統的優越性,解決了大尺寸、腔體復雜、安全要求高的汽車車身零件高精度、在線實時測量問題。

1 基于激光和視覺技術在線測量系統構成及原理

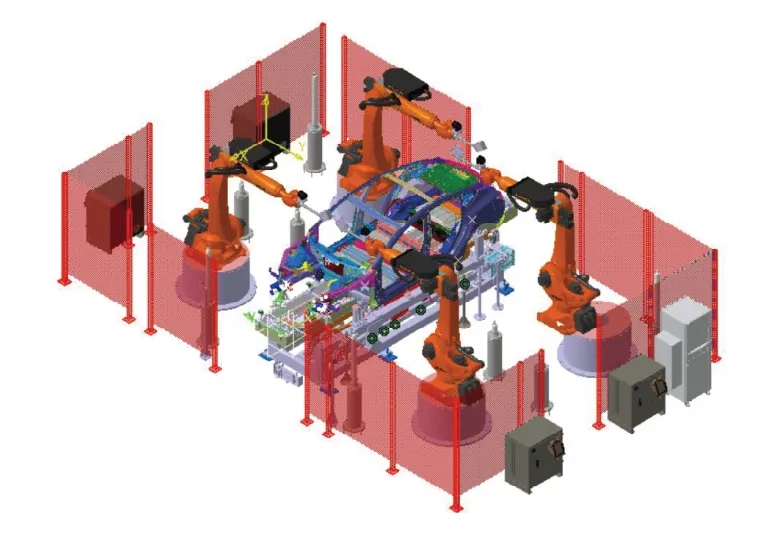

基于視覺檢測技術和激光測量技術的在線非接觸式測量系統,兼容光學測量的效率優勢及機器人測量柔性優勢,可對車身及零部件實現100%在線尺寸監控。汽車零部件在線測量系統(如圖1所示),一般采用標準4機器人在線測量工位,占地大小約6m×8m,由在線測量機器人、柔性傳感器、固定式傳感器、傳感器安裝附件、傳感器電纜、溫度補償裝置、測量軟件和測量控制柜等部件組成。

圖1 汽車零部件在線測量系統示意圖

圖2 激光在線測量項目實施流程

其工作原理是:首先,通過模擬機器人的軌跡行徑,設計工作線路,保證各機器人在工作時與被測工件不產生干涉并且互相之間不產生干涉,快速地完成測量任務。然后,以地面控制點作為全局跟蹤系統的固定參考,借助全局相機進行實時捕捉傳感器位置,同時也根據地面控制模塊修正傳感器自身位置進行精確調整。最后三維掃描傳感器利用光學成像的空間三角原理,利用了被測物體表面對激光束的漫反射效應,在極短時間內檢測位移,生成用于實時分析的復雜幾何特征點云,采用先進算法對特征進行提取,并解算三維信息,完成對零件的在線檢測。

2 在線測量技術在汽車生產領域的應用

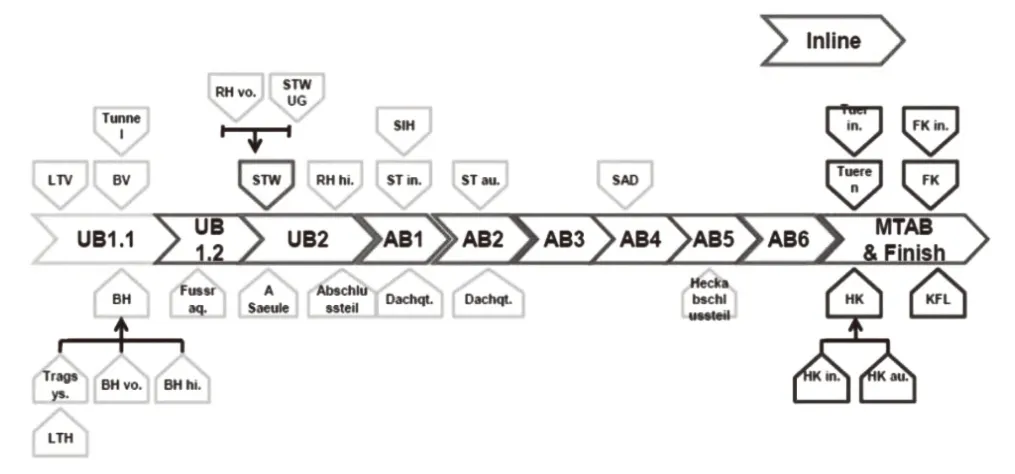

激光在線測量自項目規劃至交付使用期間經歷多個環節,如圖2所示。共分為4各階段,分別為項目規劃、設備安裝調試、相關性分析與調整、批量質量監控優化。

2.1 項目規劃階段

1)在線測量(Inline)工位安裝布置

在線測量是相對于離線尺寸測量方式的一種用來監控批量生產的車身零部件尺寸穩定性的一種測量技術,工位通常串聯在生產流水線內,以尺寸測量為目的,位于每條大總成生產線的最后一個工位。Inline工位的設置如圖3所示。

圖3 激光在線測量(Inline)工位布置圖

2)在線測量測點的定義和規范化

目前基本上各車型都有在線測量工位,如何運用好這些數據,使這些數據對于車身批量控制發揮最大的效用,是在線測量工作的最終目標。測點的選擇和分布具有重要意義。以往項目,測點選擇將按照每個廠區特別是樣板人員的經驗選擇,以功能尺寸為主。為了進一步提高效率,我們提出的分區域預警理念。將測點按照重要性分為重點監控FM測點、普通FM測點以及一般PMP測點,將70%~80%的測點進行固化,使測點選擇更有延續性和可比性,便于集中反映報警區域,發現質量問題。

2.2 設備安裝調試階段

測點定義結束之后,需要按照我們設計的汽車零部件在線測量系統模型圖,將機器人、柔性傳感器、固定式傳感器、傳感器安裝附件、傳感器電纜、溫度補償裝置、測量軟件和測量控制柜等設備安裝入位。由于測量過程對振動、光照等干擾因素比較敏感,同時對測量位置、測量算法的要求也相當嚴格,所以要進行系統的靜、動態重復性測試來確定系統的穩定性,保證測量數據的可靠性。

1)設備靜態精度測試

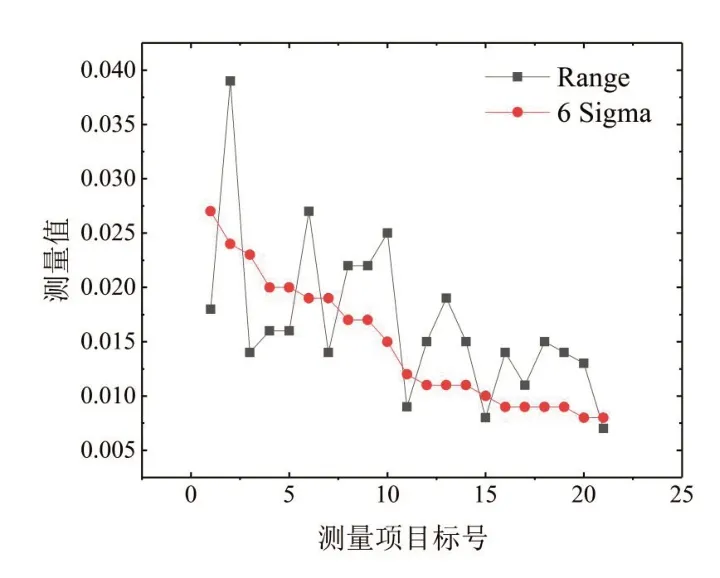

靜態測試是零件夾緊不動,激光對每個測點重復測100次,直到零件上的全部測點測完。通過靜態測試可以得到每個測點坐標的Mean值、Range值和6 Sigma值,其中6 Sigma可以反應出測試的重復性精度。靜態測試驗收的標準為:所有測點的6 Sigma<0.03。

圖4展示了不同測點測量100次的靜態測試結果,由于靜態測試的評定標準為6 Sigma原則,圖中以6 Sigma測量值進行從大到小進行排列,明顯發現,所有測點6 Sigma均小于0.03,符合驗收標準。

圖4 靜態測試結果

2)設備半動態精度測試

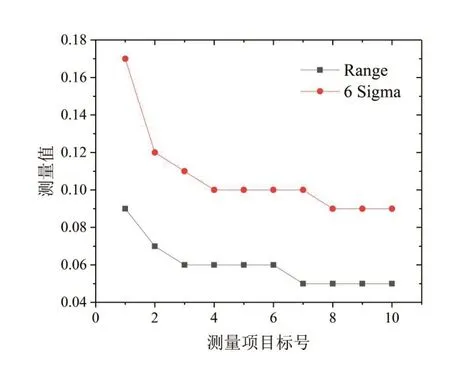

半動態測試必須在靜態測試完成通過后才能進行,對零件全部測點測完一次后需要循環測試15遍,每次測試前夾具松開零件重新放置定位。通過半動態測試得到每個測點坐標的Mean值、Range值和6 Sigma值,其中6 Sigma可以反應出測試的重復性精度。半動態測試驗收的標準為:所有測點的6 Sigma<0.3。

圖5展示了不同測點測量15次的半動態測試結果,圖中同樣以6 Sigma測量值進行從大到小進行排列,明顯發現,所有測點6 Sigma均小于0.3,符合驗收標準。

圖5 半動態測試結果

3)設備動態精度測試

動態測試必須在靜態測試和半動態測試完成通過后才能進行,對零件全部測點測完一次后夾具松開,將下一個零件放置夾緊定位測量,是Inline系統模擬生產線節拍進行應用的測試。每個車型至少有3個零件用于測試。測量的周期必須類似于量產時的節拍,包括車身零件的輸送、零件定位和夾緊等。

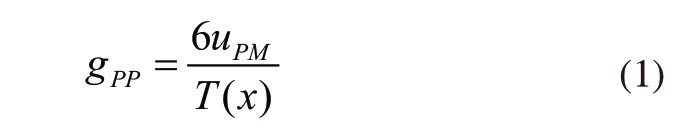

測量設備的實用性是由通過比較測量設備測量的極限偏差和公差來決定。動態測試的計算公式如式(1)所示。

其中:

us為傳感器測頭精度,us=0.6×MPESenser;uKal為傳感器測頭標定的測量偏差;uw為動態測試的測量偏差。

2.3 相關性調整分析階段

三坐標測量(CMM)系統作為傳統的測量手段已被廣泛應用和認可,激光在線測量系統作為一種新型的手段和技術,其測量結果是否真實可信有待考量。根據VDI/VDE標準,光學測量系統和CMM之間的關系應為線性關系,為了考察這些內容,需將其測量數據與三坐標數據進行對比分析,進行相關性計算,因此有必要將激光Inline測量系統與三坐標測量系統進行相關性對比以驗證。

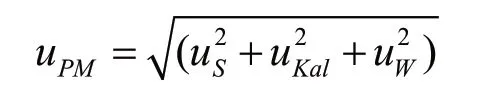

以全新朗逸車身零件為例,分別采集激光和視覺技術在線測量數據及三坐標測量數據進行相關性計算,求取它們之間的相關系數r。計算公式如下:

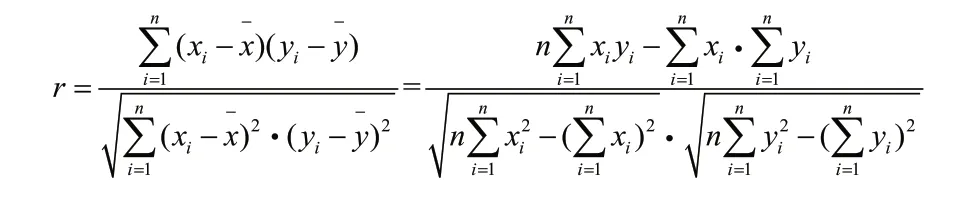

計算結果如表1所示。

表1 全新朗逸車身零件激光測量和CMM測量相關系數

表1反應了不同工位分別采用視覺在線測量和CMM測量的比對檢測報告,明顯發現,采用兩種方式測量的相關性非常高,一致性都處在0.7以上,驗證了視覺在線測量系統的可靠性。

2.4 批量質量監控和優化階段

根據規劃階段的測點定義和分類,將測點按照重要性分為重點監控FM、普通FM以及一般PMP點。通過在Inline數據處理軟件中,設置三級監控尺寸的公差,分別為趨勢報警公差,報警公差和停線報警公差。Inline原始公差采用圖紙公差或PMP公差,報警公差及停線公差分別定義為2倍及3倍的PMP公差。

重點監控FM:有超過停線公差出現的,即視為停線一次。

普通FM:單臺車大于20%數量的FM超過停線公差或是連5臺車同一 FM超過停線公差,即視為停線一次。

一般PMP點:單臺車大于30%數量的PMP點超過停線公差或是連續5臺車同一PMP點超差,即視為停線一次。

通過在線測量的監控,及時發現質量問題,并對車身零件進行優化,可以有效避免車身質量缺陷。

3 結語

綜上可知,多種測量附件配合下的激光和視覺測量系統具備良好的車間現場適應性,特別是在大尺寸、復雜車身零部件實時在線測量上具備較為突出的優勢。本文立足于實際應用,設計了汽車零件在線測量系統,解決了大尺寸、腔體復雜、安全要求高的汽車車身零件高精度、在線實時測量問題,具有較高的推廣和應用價值。