通信閘站重建工程的自動化系統質量控制架構設計

(濰坊工程職業學院,濰坊 262500)

0 引言

由于通信閘站在重建前缺乏整體規劃方案,所以在管理中普遍存在系統自動化程度不高的問題。雖已發展出一套小型應用系統,積累了豐富的基本安全監測數據,但缺乏統一的規劃和標準,系統內數據管理分散,流通規模小,碎片化嚴重,形成了許多“數據孤島”[1]。而這些監測系統安全性要求較高,一般都運行在局域網內。以往主要是采用集中式數據采集方法,建立自動化的系統質量控制架構[2]。該架構中只有一個測量與監測主機,位于遠離測量現場的監測結構中,盡管這種結構的傳感器可以測量接入系統,而且還可以使用其它方法進行遠程數據傳輸,但是每一附加的監測信號都需要相應的信號電纜鋪設到中央測量和控制裝置,尤其當監控中心距離實際位置較遠時,接線和電纜費用會帶來很大不便,造成質量控制效果不佳;利用分布式數據采集技術,建立了一個自動化系統的質量控制體系[3]。主要采用了RS232/485等各種通信協議標準來實現實時數據包的遠程傳輸。盡管該體系結構具有良好的擴展性和兼容性,但不便于擴展。在需要增加或改變監控變量時,需要對電纜進行二次構造,并重新編制相應軟件程序,造成質量控制效果不佳。

針對這一問題,提出了通信閘站重建工程的自動化系統質量控制架構設計。通信閘站改造工程整體規劃,信息共享,質量控制效果好。根據通信閘站的工程實踐,介紹了船閘自動控制系統的總體結構設計。在此基礎上,完成了通信閘站重建工程的自動化系統質量控制架構設計。

1 自動化系統質量控制總體架構設計

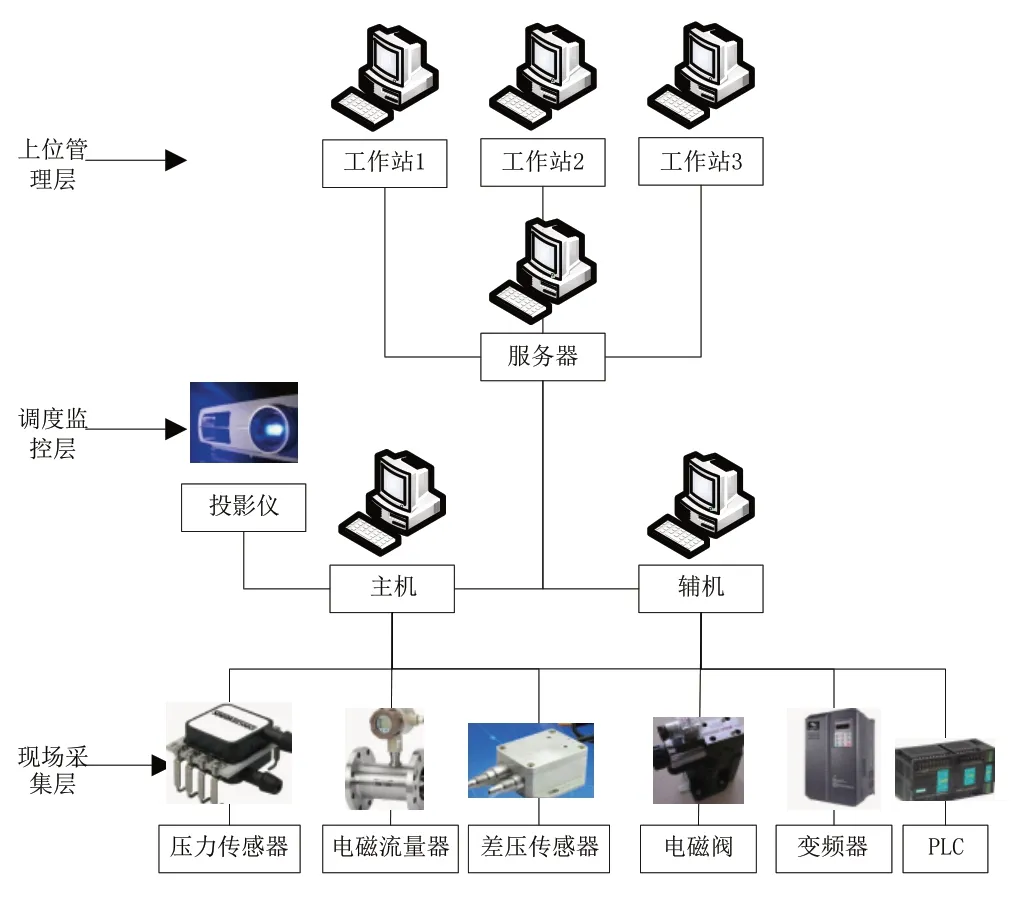

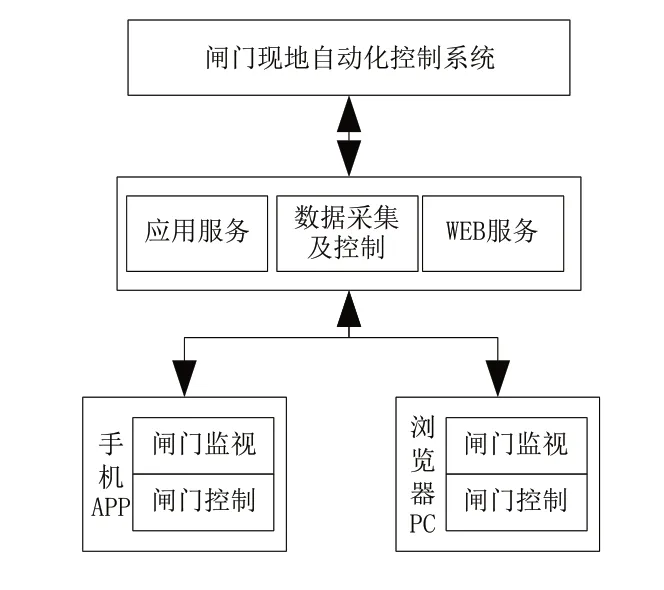

采用分層分布式設計的控制系統結構,便于對不同分布、不同控制對象有效監控。該系統總體結構分為三個層次:管理層、過程監控層、現場檢測層。圖1顯示了系統結構示意圖。

主要控制方式是現場自控,而監控室的集中監控是二次控制。工藝監控層主要由工控機和人機界面兩部分組成,實現了數據采集與監控、數據庫管理、人機交互及與外部系統接口;采用可編程序控制器為核心控制單元,以軟起動器/逆變器等為驅動元件,結合現場儀表的各種反饋信號,形成局部閉環控制,控制升降機、電磁閥等[4,5]。該現場控制器既可獨立運行,在過程監控設備的監督下,實現對生產過程遠程控制,完成控制任務。

遙控管理主要是以網頁形式向管理者發布生產過程信息,管理人員可以瀏覽和查詢現場生產情況。

1.1 通信閘站數據自動化采集系統

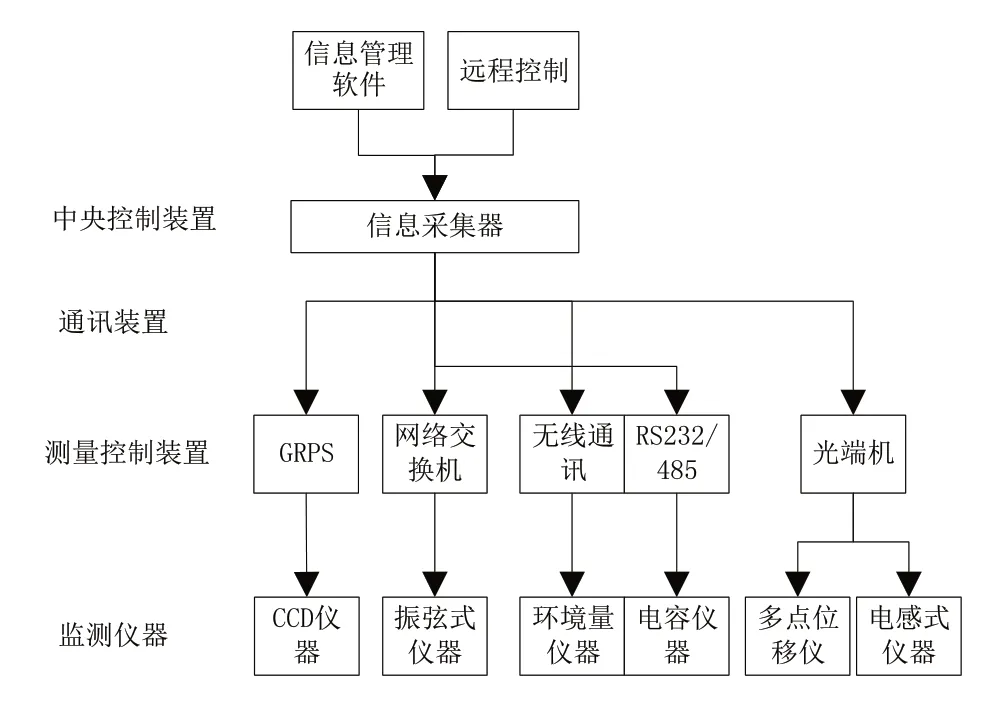

圖1 自動化系統質量控制總體架構

測控裝置主要負責儀表參數的上載和采集,中央處理機發出執行指令。通信設備是本地測控設備與遠程中控設備之間的中間鏈路,其實時數據包傳輸主要采用RS232/485通信協議。中控臺是遠程監控中的核心處理單元,通信閘站的遠程自動監控主要采用實時監控軟件進行操作,實現了先進管理功能,如數據查詢、匯總管理、優化調度等,還可通過專用信道或以太網向上級管理機構發布信息[6]。圖2顯示了通信閘站的自動數據采集系統。

圖2 通信閘站數據自動化采集系統

1.2 自動化控制系統設計

自動控制系統的網絡拓撲結構分為三個層次,最底層是中央監控和管理系統,其中包括2臺工業控制計算機(包括數據庫系統),1臺網絡計算機,1臺硬盤錄像機,以及互動式網絡交換機。電腦通過以太網與互聯網進行通信和連接。中層為局部LCU控制層。左、右門均設有LCU,并通過以太網相互連接。設備層和設備層在底層。該系統還具有與其它通信閘站和低級主管機關的通信接口,能夠與低級主管機關和其他船閘進行通信和連接,使低級主管機關能夠監測和管理船閘之間的連接。通信閘站改造工程中自動控制系統采用分層分布式系統設計,以太網網結構,容錯設計,采用標準系統,保證不會出現任何部件故障造成系統誤操作[7]。

西門子57-300可編程序控制器(PLC)作為閘站局部控制單元,具備自控、自診斷功能。盡管主要電腦壞了,局部觸摸屏,仍可使用控制開關和按鈕,信號指示器、儀表等設備對現場設備進行操作和監控。

2 質量控制軟件開發

2.1 饋線自動化策略

配電自動化系統建設的一個重要指標就是實現配電網的快速故障隔離和無故障區電網改造,在通信站改造工程中,網絡改造是饋線故障自動處理的最后一步。為確保各分布區供電安全,防止事故擴大,需要注意對網絡的改造[8]。配電網主站系統接收各配電網終端發送的故障信息,通過主站饋線自動化軟件定位故障區段,通過遠程控制,實現故障自動隔離功能[9]。

線路故障在線路總故障中占2/3,永久性故障占1/30,均為暫態故障。高架線路故障診斷應區別瞬態故障與永久故障。對瞬態故障,采用變電站出口斷路器二次重合閘的方法進行處理。如果是永久故障,FTU將故障信息報告給主站[10]。

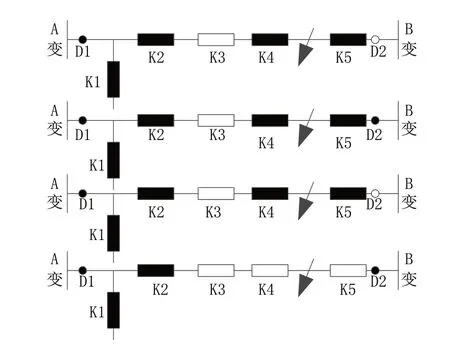

該系統采用了故障處理策略:FTU探測到變電所出口斷路器被切斷兩次,并在一段時間的線路失壓后報告給主站。根據 FTU故障資料,通信閘站確定故障區域。利用遠程控制實現無故障區的故障隔離與供電恢復。圖3顯示了架空線路故障處理策略示意圖。

圖3 架空線路故障處理策略示意圖

從圖3可以看出,高架饋線自動化處理策略(箭頭表示故障點,黑色表示開關,白色表示開關開度):

1)當變電站發生故障時,斷路器D2跳閘(a);

2)D2重合閘,一次短路故障重合成功,失敗處理過程結束;如果失敗繼續,則線路再次通過失敗電流(b);

3)再一次的脫開、合好、FTU再次檢測到故障電流,線路失壓一段時間后,確認變電站出口開關合閘,并報告主站(c)故障信息;

4)主站接收 FTU故障信息,判斷K4-K5開關故障,將K4、K5遠程斷開,隔離成功后,關閉D2和關聯開關K3,恢復供電(d)。

2.2 故障點定位算法

在單功率樹型網絡或環形網絡中,通常將饋線段視為故障段,其依據是饋線段兩端的現場監控終端,發現故障電流存在及走向。在故障短路情況下,若故障電流從饋線段的一端流入,而從另一端流出時,該饋線段未發生故障;若故障電流從饋線段的一端流入而另一端無故障電流流出,則表明饋線段發生了故障。

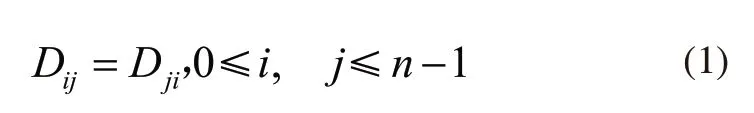

為確定故障區域,配電網接線拓撲信息,即網絡描述矩陣的形成D,此矩陣僅與配電網絡拓撲有關,與各節點的切換狀態無關,切換狀態改變后無需修改矩陣。帶有故障指示器的接線柱編號。若有N個節點,則可以構造一個N×N方陣:

用有向圖描述網絡連接關系,必須先確定正方向的網絡連接。理論上,網絡連接的正向可以任意確定,但為了計算的方便,可將正向統一確定。單機供電和多機供電網絡的開環運行可使網絡正常運行時,其功率方向與網絡連接的正向一致。假如在 i個節點和 j個節點之間有一條饋線,那么從 i的交換節點向 j的交換節點前進。則矩陣D上位于第i行第j列的元素dij=1,而位于第j行第i列的元素dij=0,將矩陣D對應于不連接饋線的節點的元素設置為0。所得矩陣為接地故障發生時的判斷矩陣,反映故障網絡的實際拓撲。

2.3 閘門通信數據質量控制服務

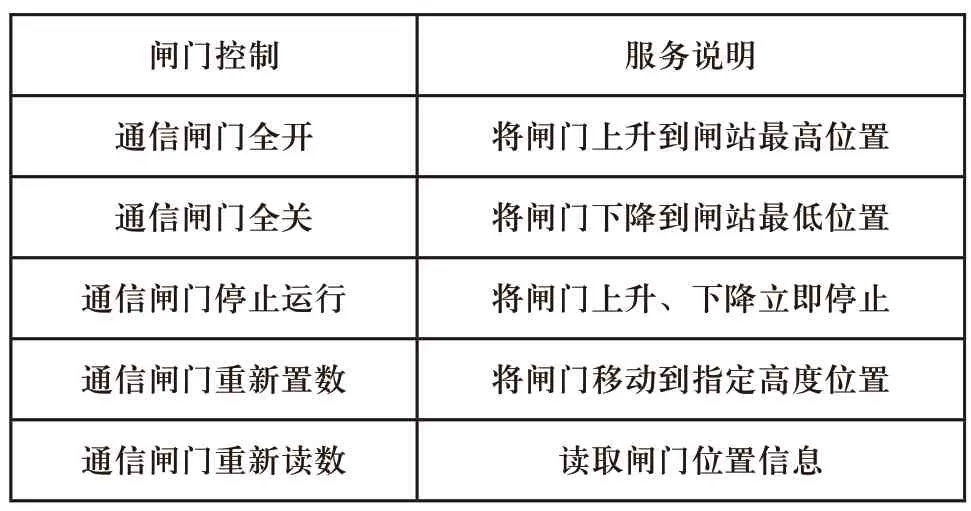

閘門通信數據質量控制服務提供數據采集和控制功能,實現了云平臺應用軟件間的通信傳輸,以及閘門遠程自動化控制,并對基于瀏覽器的交互界面和移動應用程序進行遠程監控和控制。閘門控服務數據流如圖4所示。

閘門通信數據質量控制服務如表1所示。

圖4 閘門通信數據質量控制流程

表1 閘門通信數據質量控制服務

根據DTU 無線數據透明傳輸功能,可直接在Modbus協議中發出關閉命令,現場閘門系統根據指令中信息自動控制閘門上下移動。

3 實驗分析

為了驗證通信閘站重建工程的自動化系統質量控制架構設計合理性,進行實驗驗證分析。

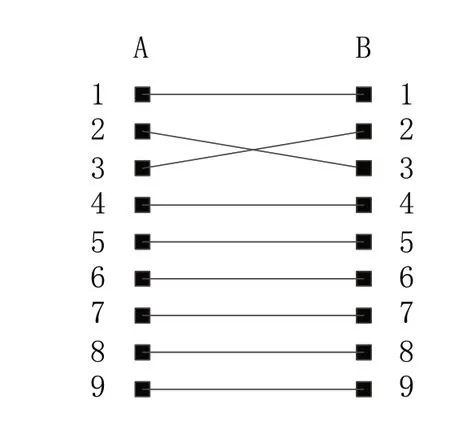

3.1 串口傳輸設置

串口是系統中的一種通用設備通訊協議,采用RS232內、外網絡數據服務器的兩個串口,使母線交叉連接。由于串口通信是異步的,因此,各個端口只能在同一根線上發送相同數據。通訊端口,參數設置是正確的,交叉連接線連接順序如圖5所示。

圖5 交叉連接線連接順序

利用串口通信傳輸數據,使9條線路數據全部傳輸到通信閘站之中,由此統計的數據傳輸路徑如圖6所示。

圖6 數據統計結果

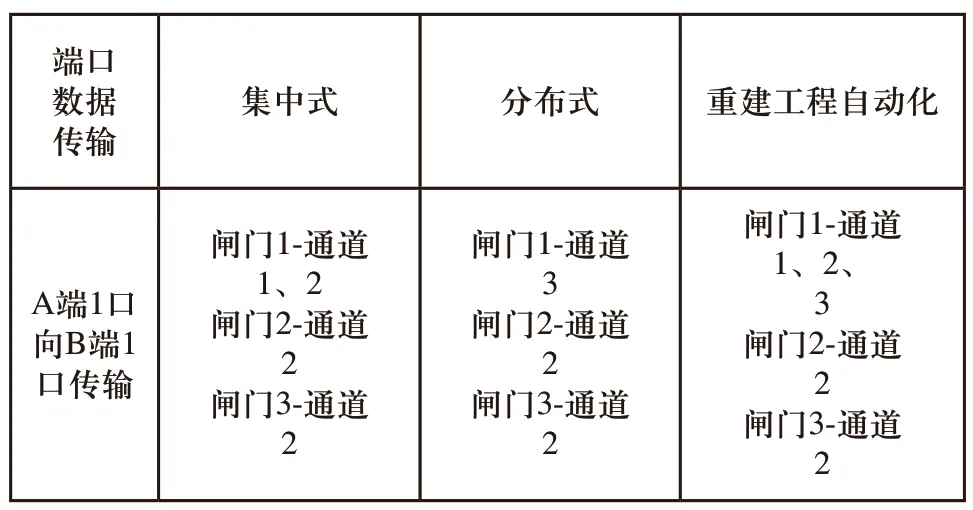

由圖6可知,在三個閘門下,具有9個通道,其中A端1口向B端1口傳輸的數據,主要通過閘門1下的通道1、2、3,閘門2下的通道2,閘門3下的通道2;A端2口向B端2口傳輸的數據,主要通過閘門1下的通道2、3,閘門2下的通道2,閘門3下的通道2;A端3口向B端3口傳輸的數據,主要通過閘門1下的通道2、3,閘門2下的通道2,閘門3下的通道2;A端4口向B端4口傳輸的數據,主要通過閘門1下的通道1、2、3,閘門2下的通道2,閘門3下的通道2;A端5口向B端5口傳輸的數據,主要通過閘門1下的通道2,閘門2下的通道2,閘門3下的通道2、3;A端6口向B端6口傳輸的數據,主要通過閘門1下的通道2,閘門2下的通道2,閘門3下的通道2、3;A端7口向B端7口傳輸的數據,主要通過閘門1下的通道2,閘門2下的通道2,閘門3下的通道2、3;A端8口向B端8口傳輸的數據,主要通過閘門1下的通道3,閘門2下的通道2,閘門3下的通道2、3;A端9口向B端9口傳輸的數據,主要通過閘門1下的通道3,閘門2下的通道2,閘門3下的通道2、3。

3.2 數據傳輸完整性對比分析

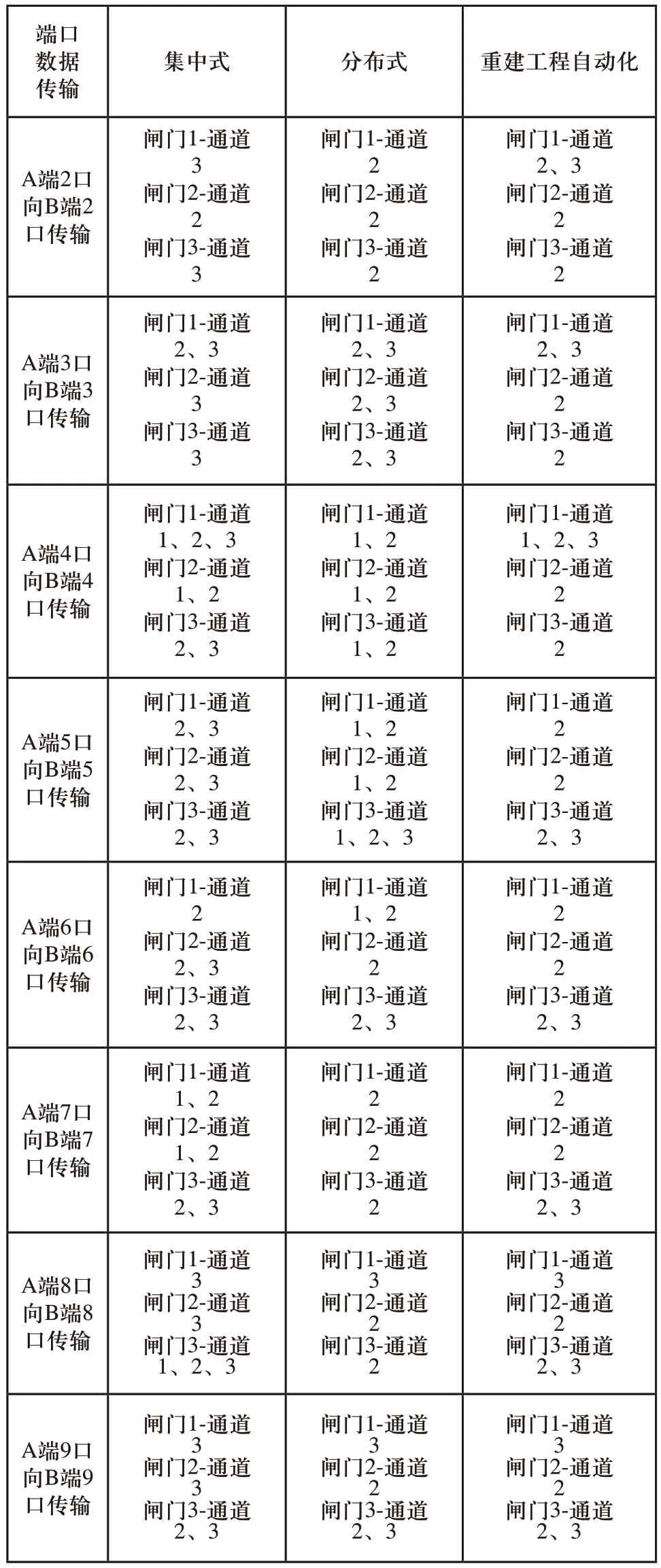

分別使用集中式數據采集方法建立自動化系統質量控制架構、分布式數據采集方法建立自動化系統質量控制架構、通信閘站重建工程的自動化系統質量控制架構分析數據傳輸完整性,如表2所示。

表2 數據傳輸完整性對比分析

表2 (續)

由表2可知,使用通信閘站重建工程的自動化系統質量控制架構分析,能夠保證數據傳輸完整性。

4 結語

系統設計與開發采用移動物聯網和云平臺技術,在現有現場自動控制系統的基礎上,實現了小型分散自動控制系統的遠程控制應用,無線透明傳輸技術在 DTU終端中的應用擴大了系統的應用范圍。采用云平臺服務技術,可以動態增加硬件資源,實現后期閘控系統的靈活性增加,提高了系統的擴展性。基于現場總線技術的分層分布控制系統是目前工業控制領域發展的一個重要方向,工業以太網通信技術就是基于此而發展起來的,它將結束不兼容現場總線標準的不穩定模式,協議標準更為通用。在現場測控桿中,遠程終端裝置將起到更加重要的作用,其現場抗干擾能力很強。