薄壁深孔拉鏜加工技術

楊建鋒 解宏梅 倪娜

摘 ?要 ?文章對薄壁長筒類零件內孔鏜削方法進行了分析,并設計了一種簡易的、適用于小孔徑薄壁深孔拉鏜加工方式的刀具系統,解決了型號薄壁長筒零件深孔加工的難題,在實踐中獲得了滿意的使用效果。關鍵詞 ?薄壁;深孔;拉鏜

引言

軍工、航空航天領域用到許多薄壁套筒類零件,這類零件內孔長徑比一般大于10,屬于深孔加工,加工難度高,加工精度難以保證。深孔加工的難點在于:

1) 深孔加工在封閉和半封閉狀態進行,潤滑、冷卻都很困難,切削散熱難。工藝系統熱變形將嚴重影響孔加工精度;

2) 深孔長徑比大,刀桿受孔徑限制,直徑小、長度大,剛性不足,切削時會出現讓刀及振刀的現象,使孔的尺寸精度、位置精度及表面粗糙度都難以保證;

3) 切削長度較大,排屑空間狹窄,切屑排出很困難,容易與孔壁摩擦,孔壁加工表面出現螺旋溝,也易于發生切削阻塞,刀具容易磨損、崩刀;

4) 由于零件壁薄,加工時易發生切削變形和裝夾變形,從而影響加工表面的幾何精度和位置精度。

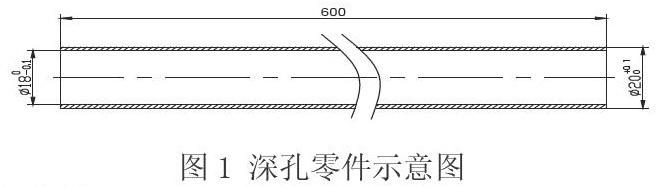

某型號衛星天線產品中涉及一種彎管零件,彎管前零件內孔孔徑φ18 mm,外徑φ20 mm,長度600mm零件,零件表面粗糙度要求為Ra1.6-Ra3.2,材料為鋁合金(2A12 H112),見圖1。

1 工藝性分析

圖1可以看出,零件尺寸精度、表面粗糙度要求并不十分嚴格,但是考慮到后期彎管零件的制作,產品壁厚必須均勻一致,否則在彎管過程中,很容易出現產品褶皺、開裂等缺陷,同時,由于其壁厚僅有1mm,超出了國家標準鋁合金管材的規格范圍,也超出了市場上一般使用規格,即使材料廠家制作也有一定的難度,由于產品屬于典型小批量零件,專門定制管材折彎成本過高(起訂量高達1.5t)。另外,其內孔長徑比達到33以上,屬于典型的深孔加工,加工過程極易變形。

傳統加工方法是先利用深孔鉆加工內孔,在利用心軸加強內孔后,加工外圓,其缺點如下:

1) 深孔鉆要求零件外圓留量較大,也就是說深孔鉆之前,零件外圓大部分余量無法去除;

2) 用于加強產品內孔的心軸配合難度較大,配合間隙過小產品外圓大留量去除后,心軸很難取出,配合間隙過大就失去了心軸的作用;

3) 心軸直徑φ18,長度大于700,心軸剛度難以保證。

由于以上缺點,傳統方法加工效果較差。

2 工藝方案

該零件使用的毛坯是市場上現有的的鋁合金管材(外徑20mm,壁厚2mm),只需要對內孔進行加工。目前深孔鏜削的運動形式主要有:1)工件固定、刀具旋轉并進給。一般用于加工不方便旋轉、孔徑精度要求較高的工件,缺點是加工的孔直線性較差;2)工件旋轉、刀具進給并旋轉。加工效率高,但采用內排屑時,在鏜桿中間形成了離心力,不易排屑;3)工件旋轉、刀具只進給。一般用于加工圓柱棒料類的工件,可以加工出直線度和圓度都較好的孔。經過實際分析,確定該零件加工采用第三種運動方式加工。

考慮產品內孔長徑比大、孔壁薄的特點,采用常規推鏜法加工,鏜桿直徑小,剛性不足,很容易產生讓刀及振刀的現象,甚至將工件薄壁鏜穿;鏜桿直徑大,排屑空間狹窄,切屑排出很困難,容易與孔壁摩擦,孔壁加工表面出現螺旋溝,也易于發生切削阻塞,刀具容易磨損、崩刀,因此,選擇拉鏜方式進行加工,分粗鏜+精鏜兩次完成。

3 刀具系統設計

薄壁深孔刀具系統設計時主要考慮自導性、排屑、潤滑、經濟性等因素,本文介紹的鏜刀系統結構簡單、自導性強、排屑及潤滑良好、經濟性尤為突出,是單件小批量產品十分適用的一種解決方案。

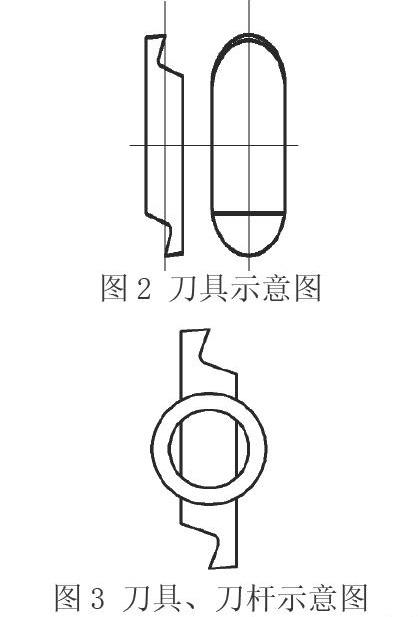

刀具結構見圖2,采用硬質合金材料,線切割+刃磨成型,刀具前角10-15°、后角3-6°。

刀桿采用中空鋼制圓管制作,長度根據零件長度選擇,圓管內部穿入切削液軟管,對刀具切削刃進行冷卻,圓管端部根據刀具尺寸加工方槽,將刀具嵌入方槽中,控制方槽及刀身表面粗糙度,保證刀具可以在方槽中自由移動。

加工時,將刀具、刀桿部分與機床刀架連接,工件旋轉,刀桿隨刀架做直線運動,通過刀具在刀桿方槽中的自由運動起到自動調節切削中心的效果,同時刀具在切削方向的圓弧設計能夠有效避免加工過程刀具自身走偏卡滯的問題,為了防止刀具震動,一般轉速不超過100r/min,尾座運動速度不超過0.1mm/r。

4 應用效果

通過實際零件的加工表明,刀具結構合理,加工過程平穩,加工質量穩定,很好地解決了薄壁深孔的加工難題,滿足了型號研制的需求。同時,由于刀具結構簡單、便于更換,經濟性尤為突出。

結束語

本文提供了一種簡易的薄壁深孔拉鏜加工工藝方法,雖然系統本身較為簡單,但應用效果良好,也正因此特點,其經濟性尤為突出,更加適用于單件小批量產品的加工。

參考文獻

[1] 苗曉鵬.程建安.薄壁長筒零件深孔鏜削工藝與數控組合機床設計.組合機床與自動化加工技術.2013年05月.第5期:118-119.

[2] 肖繼明.李言.鄭建明.袁啟龍.李淑娟.薄壁深孔鏜頭的設計與應用. 組合機床與自動化加工技術. 2004年06月. 第6期:80-81.

[3] 龐俊忠.趙榮.吳伏家.彭小明.超長精密內深孔加工.機械設計. 2013年01月. 第1期:81-84.

作者簡介

楊建鋒,男,1985年,工程師,畢業于燕山大學,機械設計及理論專業碩士研究生,目前從事精密機械加工工藝工作。