焦化廠焦爐車輛環保升級改造

馬永林

摘要:本文主要對焦爐車輛存在的環保問題以及解決此類問題的改造進行分析講解,對改造前現狀、改造過程、改造后效果進行了詳細闡述。

關鍵字:焦爐車輛;推焦車;攔焦車;裝煤車;環保改造。

正文:

沒有升級改造前焦化廠4.3米焦爐所使用的車輛都是上世紀七八十年代設計的產品,車輛上環保除塵設施少,自動化程度低,車輛操作可靠性低,故障率高,出爐生產時爐頂、焦側、機側存在冒煙的情況,環境污染較為嚴重,尤其是推焦車一側無除塵裝置,推焦車在取閉爐門、推焦、清爐門、平煤的過程中會產生一定量的煙塵,污染環境的同時更影響了操作工人的身體健康;另外,攔焦車一側雖然設置吸塵罩,但爐體老化變形造成吸塵罩與爐框之間縫隙變大,在進行推焦作業時產生的煙塵有很大一部分通過攔焦車吸塵罩與焦爐焦側爐框之間的縫隙飄散到大氣中,造成了空氣污染;此外,原有推焦車、攔焦車取門裝置采用機械人工配合方式實現爐門的摘取,門栓在沒有外力的作用下,不能自動脫離門栓卡槽,需要在人員的輔助下(利用撬杠將門栓撬起)才能使門栓脫離門栓卡槽,由于人員操作離爐體較近,容易發生燒燙傷事故,而且造成摘門掛門工序用時較長,使得爐內煙氣在此間隙飄散到大氣中,造成環境污染;以及原推焦車、攔焦車的取門機構和推焦桿、導焦柵不在一個機位,即取門之后,需要帶門移動車輛,使推焦桿、導焦柵對位,才可以推焦,此結構操作繁瑣,且在取門動作與車輛動作之間,需移動車輛,耗時的同時也增加了煙氣排放,不利于環保。

通過前期對焦爐車輛現狀的調查,結合目前存在的環保問題,我們確定了改造思路并完成了改造,具體如下;

一、在4.3米推焦車上增設車載除塵設施:

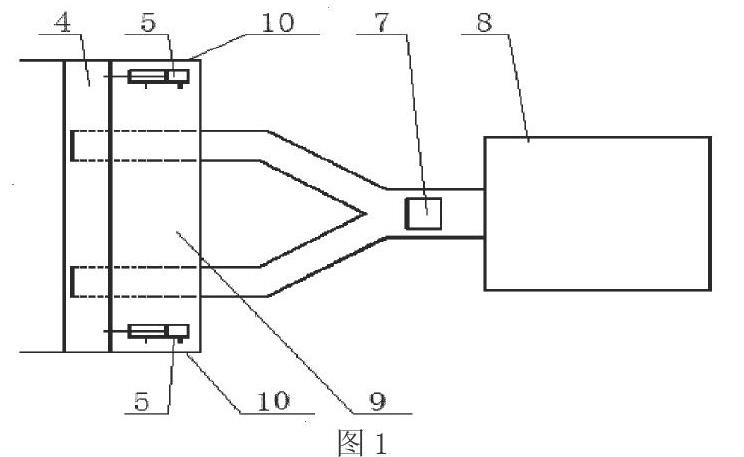

為解決推焦車無除塵裝置的問題,本次改造設計了一種推焦機車載除塵裝置,可以實現在不改變推焦車主體結構的情況下,以較小的改造來實現環保除塵的目的,具體方案如圖 1 、2所示:

此推焦車機側除塵裝置,包括集塵罩、集塵管道 6、焦粉下料口 7 和車載除塵器 8。集塵罩包括側部調節擋板3、頂部活動擋板 4、驅動裝置 5、頂部固定擋板 9 和側部固定擋板 10,頂部活動擋板 4通過驅動裝置 5 的驅動與焦爐擋煙板 2 緊密貼合 ;焦爐擋煙板 2 安裝在焦爐爐體 1上 ;側部調節擋板 3 安裝在側部固定擋。

板 10 上方靠近焦爐擋煙板 2 處,側部調節擋板 3 開長孔,側部固定擋板 10 開圓孔,兩者之間通過螺栓緊固 ;頂部固定擋板 9 和側部固定擋板10 通過螺栓連接為一個整體 ;頂部活動擋板 4 與頂部固定擋板 9 之間鉸接 ;驅動裝置 5 的支座固定在頂部固定擋板9 上、其活塞桿的伸縮端通過接頭與頂部活動擋板4 鉸接 ;側部固定擋板 10 與焦爐爐體 1 的距離根據焦爐爐體 1 最終的熱態尺寸保留適當的推焦機走行時的安全距離 ;集塵罩與焦爐爐體 1 和焦爐擋煙板 2 共同構成了一個封閉的集塵空間 ;集塵罩通過集塵管道 6 與車載除塵器 8 相連,集塵管道 6 為“Y”字形,開口端位于集塵罩內 ; 所述的焦粉下料口 7 設置在除塵器 8 前面的集塵管道 6 上。

二、在爐頂焦側每個爐門上部增加抽拉閘板式吸塵罩:

針對推焦作業時煙塵通過攔焦車吸塵罩與焦爐焦側爐框之間的縫隙飄散到大氣中的情況,經技術人員實地分析測量論證后,確定通過在焦爐焦側爐框上部安裝吸塵罩,并將吸塵罩與裝煤除塵管道連通,通過裝煤除塵管道將這部分煙塵送到地面除塵站,達到除塵環保的效果。具體方案為:

在1#、2#焦爐每個爐柱上制作并安裝一個吸塵罩。要求吸塵罩正面為梯形,下寬上窄,吸塵罩上部的出口為200mm見方的方口。在每個吸塵罩上部的裝煤除塵管道上開孔,將吸塵罩與裝煤除塵管道焊接連通。在吸塵罩與裝煤除塵管道之間設置一個人工抽拉的閘板,推焦時抽出閘板吸塵罩與裝煤管道連通,抽走煙塵。推焦完畢關閉閘板并靠四角彈簧頂緊閘板,減少裝煤管道的負壓損失。

三、4.3米推焦車、攔焦車取門、掛門系統改造:

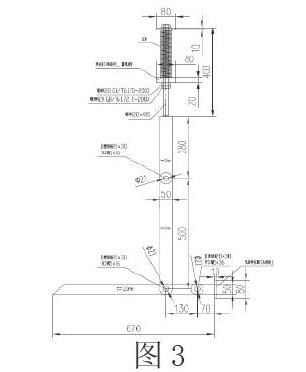

為了解決需人工配合摘、閉爐門的問題,經多次理論設計及現場試驗,自行設計并安裝了自動開關門栓裝置,實現了自動取門,無需人員輔助,大大降低了安全隱患。自動開關門栓裝置簡單描述如下:

該結構主要由壓簧、連接桿、壓力桿、支座、作用桿等組成。連接桿將壓簧和作用桿連接起來,利用壓簧的彈力將作用桿彈起,代替人工撬杠撬起門栓。作用桿通過支座焊接在取門頭上,壓簧的壓力桿焊接到取門鉤的連接桿上。當提門鉤上提時,帶起作用桿上翹,將門栓彈起離開門栓槽;當提門鉤下落時,作用桿受力向下回到原位,門栓在作用桿帶動下旋轉回落到門栓槽中。

此外,為了解決取門機構和推焦桿、導焦柵不在一個機位的問題,經考察論證,確定增加一種S型軌道,即取門后,取門裝置帶門經S型軌道移開,給推焦桿移出作業空間,這樣無需移動車輛就可進行取門、推焦工序,減去了中間時間,減少了煙氣排放,利于環保。

五、對于推焦車推焦裝置、平煤裝置安裝標高高于爐體碳化室、小爐門標高的問題,采取重新制做安裝推焦裝置上部刮刀,讓刮刀降低30毫米方法降低推焦裝置標高;在推焦車平煤臺支撐處截取30毫米,使平煤裝置整體標高降低30毫米,已安裝的有關電纜槽、配管等做相應調整方法消除了推焦桿推焦過程中磨損爐墻的隱患,延長了焦爐壽命。

六、對于攔焦車在2#焦爐行駛時阻力大、車輪蹭道軌,走行電機電流偏大、故障頻發的情況,采取向西移動遠離焦爐的車載除塵罩軌道40毫米的方法保證2#焦爐攔焦車道軌軌距與攔焦車輪距相一致,從使攔焦車在2#焦爐能正常行駛,延長了攔焦車走行電機、變頻器壽命至少一年,節約備件費4.04萬元。

七、4.3米裝煤車改造:

對于裝煤車司機室頂部與煤塔下部料倉口間隙較小、操作工在司機室頂部彎腰作業才能操作料倉口空氣炮的現狀,通過安裝成套接近開關,實現了司機室操作臺上對空氣炮的遠程控制,消除了人員容易擠傷的安全隱患,同時節約了每爐一分鐘的生產時間,,提高了生產效率,全年節約時間50小時以上,創效30余萬元。

對于裝煤車在裝煤中液壓系統壓力正常但套油缸不動作的的情況,分析查找原因是由于在爐口荒煤氣高溫作用下介質水乙二醇中產生水蒸氣造成液壓系統中背壓升高,主油路壓力打不開回油管路上的液控單向閥,通過在原回油管路上增加直接引回油箱的管路并在管路上加裝高壓截止閥的方式,當油缸不動作時,打開截止閥泄壓,可徹底消除此隱患。每年節約備件費16萬元,消除影響生產時間10小時多出爐數40爐,產生4萬元的效益。

另外,對于裝煤車液壓站閥座上沒有安裝與系統主油路斷開的截止閥的情況,在每個執行機構控制閥組的下面增加過渡板,過渡板上安裝截止閥,板內設有P腔截止閥方式得以解決,每年可縮短判斷液壓系統出故障時間20小時以上,可多出爐數80爐,可多產生8萬元效益。

結束語:此次對焦爐車輛、機焦側除塵等環保系統的開發與升級改造,在提高產量、延長設備壽命方面共計產生了368萬的經濟效益,同時在環保方面,對車輛作業時的煙氣進行有效控制和凈化,減少了污染物排放,提升了環保標準。此次改造產生并申報了1個發明專利、4個實用新型專利,側面體現了此次改造的技術含量。

參考文獻:《中國煉焦行業協會推薦重點節能減排技術》,燃料與化工,2013.5;

《簡述焦爐車輛設備智能化改造可行性分析及發展前景》,郭陽,科學與財富,2017年第24期。