摻合料對磷石膏基復合膠凝材料耐水性及強度的影響綜述

羅 雙,付汝賓,孔德文,謝 浪,周銀笙,趙 硯

(1.貴州大學土木工程學院,貴州貴陽550025;2.大茂環保新材料股份有限公司)

磷石膏作為磷肥和磷酸工業生產過程中的副產物,每年產量巨大。在磷酸生產過程中,每生產1 t磷酸可副產4.5~5.5 t磷石膏,其主要成分CaSO4·2H2O質量分數達90%以上[1]。已有研究結果表明,原狀二水磷石膏沒有自硬性,也不會產生強度[2]。傳統的石膏膠凝材料主要是利用不同高溫煅燒條件下形成的α半水石膏或β半水石膏與水混合,獲得相應的硬化強度,但其制品存在能耗大、成本高、質量不穩定、耐水性差等問題,性能上與天然石膏相比優勢不顯著。

經過研磨的二水石膏在一定條件下能與具有活性礦物摻合料發生水化反應,使其水化產物具有一定的耐水性及強度。因此,為了降低成本、增加二水石膏的利用率,很多學者開展了深入研究,將工業副產物磷石膏與其他材料混合形成具有一定強度的磷石膏基復合膠凝材料。

基于已有的研究結果,本文對磷石膏基復合膠凝材料做了分類并分析其硬化機理,總結磷石膏基復合膠凝材料主要摻合料(粉煤灰、礦渣、生石灰、水泥)摻量對其耐水性及強度的影響規律,給出不同磷石膏基復合膠凝材料摻合料的建議摻量范圍,為磷石膏基復合膠凝材料的推廣應用提供參考依據。

1 磷石膏基復合膠凝材料分類及其硬化機理

1.1 粉煤灰對磷石膏基復合膠凝材料耐水性的影響

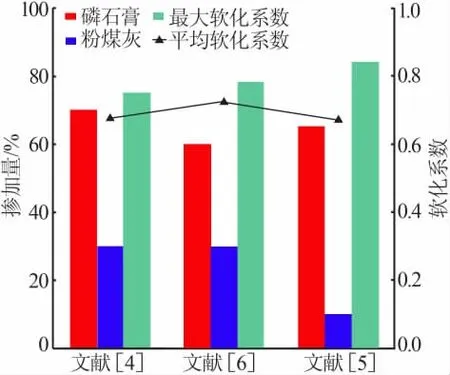

粉煤灰是一種火山灰質混合固體廢棄物,其水硬膠凝性能差[3]。張逸超等[4]將磷基β-建筑石膏、粉煤灰拌合,兩者質量總和計為100%,復摻緩凝劑、減水劑、玻化微珠制作硬化體試件,當其他組分保持不變時,研究了粉煤灰摻加量為0~40%(質量分數,下同)時對硬化體軟化系數的影響。結果表明,粉煤灰摻加量為30%時,磷石膏基復合膠凝材料軟化系數達到了峰值0.75,繼續增加粉煤灰,軟化系數降低。楊林[5]采用水泥、磷石膏、粉煤灰、鋼渣、沙為原料加水拌合壓制制作膠凝材料試件,當粉煤灰摻加量為10%時,軟化系數最高為0.84,吸水率為20.4%。Y.B.Li等[8]使用煅燒的磷石膏,摻入粉煤灰和水泥制作磷石膏基復合膠凝材料硬化體,發現隨著粉煤灰摻量的增加,軟化系數逐漸增加,當粉煤灰摻量為30%時,軟化系數達到了最大值。

圖1為性能較優一組的磷石膏、粉煤灰摻加量及軟化系數數據(以柱狀圖顯示),以及粉煤灰摻加量改變下整組的平均軟化系數及平均誤差(以折線顯示)。由圖1可知,粉煤灰摻加量影響磷石膏基復合膠凝材料耐水性能,且存在一個較優摻量范圍。在各個配合比中均能發現,粉煤灰摻加量對耐水性的影響幅度約為20%。這是因為少量粉煤灰玻璃體中的Al2O3、SiO2可與Ca(OH)2反應生成C-S-H和鈣礬石(AFt),磷石膏顆粒可被C-S-H完全包裹,提高其耐水性能,但過量粉煤灰會導致體系堿度降低,C-S-H和AFt的生成量不足以完全包裹顆粒,致使耐水性能下降[7]。

圖1 粉煤灰摻量對軟化系數的影響

1.2 礦渣對磷石膏基復合膠凝材料耐水性的影響

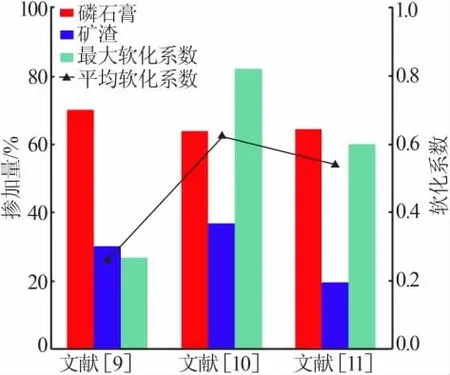

礦渣是冶煉生鐵時排出的廢渣。在堿性激發劑作用下能有效激發其潛在化學活性[8],T.Wang等[9]在磷石膏中摻入礦渣,研究礦渣對磷石膏耐水性的影響,發現礦渣可以提高磷石膏的耐水性,但在磷石膏中單摻礦渣對耐水性提高不明顯。彭家惠等[10]將磷石膏進行堿中和及高溫煅燒等處理后得到無水石膏,采用礦渣改性,并外摻3%建筑石膏、5%水泥、1%外加劑制作膠凝材料,發現當礦渣摻加量從0增至40%時,試樣軟化系數從0.37增至0.82,由此說明,摻入礦渣可以有效提高膠凝材料的耐水性。王玉麟等[11]使用磷石膏作為主要摻料,外摻水泥、礦渣粉、石灰、外加劑制作磷石膏基復合膠凝材料硬化體試件,正交實驗發現礦渣和石灰摻加量對磷石膏基復合膠凝材料的軟化系數影響最大。當礦渣外摻加量增至30%時,軟化系數達到最大值0.60。

圖2為不同文獻中礦渣摻加量對軟化系數的影響規律。由圖2可見,在考慮礦渣對磷石膏基復合膠凝材料耐水性影響時,礦渣摻加量均較高,且在強堿溶液環境下,制品具有良好耐水性。這是因為,當磷石膏與礦渣在一定條件下反應時生成水硬性鈣礬石與水化硅酸鈣,大大提高了石膏水化產物的耐水性。

圖2 礦渣摻加量對軟化系數的影響

1.3 生石灰對磷石膏基復合膠凝材料耐水性的影響

生石灰在石膏復合膠凝材料中能作為堿性激發劑或中和劑[12]。何玉龍等[13]固定水泥與粉煤灰的比例(質量比為1∶4)、磷石膏摻加量為60%、0.2%減水劑、在75℃下蒸養10 h,外摻一定量的生石灰,研究生石灰摻量對基體強度的影響,發現基體吸水率隨著摻加量增加表現出先降低后升高的趨勢,對應的軟化系數先增大后減小,當外摻加量為4%時,軟化系數達到最大值0.82。劉心中等[14]將磷石膏與生石灰按一定比例混合烘干,外摻粉煤灰、水泥、外加劑制作硬化體試件,探究生石灰摻加量對硬化體耐水性的影響,發現當摻加量為20%時,膠凝硬化體的軟化系數達到最大值0.97。李向濤等[15]將改性磷石膏、水泥、砂石、生石灰等按照一定配合比制成實心磚,研究生石灰摻加量對軟化系數的影響規律。結果表明,生石灰外摻加量小于6%時,軟化系數增大顯著;當外摻加量為8%時,軟化系數約為0.7,繼續增大生石灰摻加量后軟化系數明顯降低。

圖3為不同文獻中磷石膏、生石灰摻加量及軟化系數的變化規律,并給出整組平均軟化系數變化趨勢。由圖3可見,少量的生石灰摻加量將引起軟化系數較大的變化。這是因為生石灰的主要化學成分為CaO,與水反應后生成的Ca(OH)2溶液中和了磷石膏中的可溶性磷等酸性雜質,將其轉變為惰性的難溶鹽,減少了磷石膏中酸性雜質帶來的不利影響,但過量生石灰水化反應將產生大量游離CaO,可能引起體積變化。

圖3 生石灰摻加量對軟化系數的影響

1.4 水泥對磷石膏基復合膠凝材料耐水性的影響

水泥是粉狀水硬性無機膠凝材料,可作為石膏復合膠凝材料的激發劑[16]。周燦燦等[17]使用磷石膏、礦渣、水泥制作膠凝材料,討論水泥摻加量對其軟化系數的影響。結果顯示,當水泥摻加量從0增至20%時,軟化系數增大到0.92,當摻加量從20%增至50%時,軟化系數緩慢下降,但均大于0.86,說明該膠凝材料具有良好的耐水性。毋博等[18]通過添加檸檬酸、烘干等工藝自制建筑磷石膏,將不同質量的水泥摻入建筑磷石膏中,研究了建筑磷石膏耐水性能的變化情況。水泥摻加量從5%增至15%時,水軟化系數逐漸增至最大值0.7。尹明干[19]研究了水泥對摻有改性磷石膏、外加劑的復合膠凝硬化體耐水性的影響,發現水泥對該硬化體的耐水性有一定的增強作用,當水泥摻加量從0增至25%時,軟化系數從0.36增至0.5。

圖4為不同文獻中整組平均軟化系數變化趨勢。由圖4可見,在磷石膏基復合膠凝材料中,添加較少水泥時,也能得到具有一定耐水性能的試件。首先,水泥本身對增強磷石膏膠凝材料的耐水性效果就比較顯著;其次,摻入少量水泥時,石膏將產生一定水硬性成分覆蓋在硬化漿體表面,從而提高了石膏的耐水性。

圖4 水泥摻加量對軟化系數的影響

表1綜合評論了粉煤灰、礦渣、生石灰、水泥對磷石膏基復合膠凝材料耐水性影響的優劣勢。

表1 摻合料對耐水性的影響

2 磷石膏基復合膠凝材料摻合料對其強度的影響

2.1 粉煤灰對磷石膏基復合膠凝材料強度的影響

粉煤灰在建材行業的應用面非常廣泛,如用作水泥摻合料、制備混凝土及膠凝體系。何玉龍[13]固定水泥與粉煤灰質量比為1∶4、60%(質量分數,下同)磷石膏、6%石灰、0.2%減水劑,研究了粉煤灰摻加量對硬化體28 d強度的影響,發現抗壓、抗折強度均呈先增大后減小的趨勢,當摻加量為16%~27%時,其抗壓強度為28~30 MPa,摻加量為27.04%時,其抗折強度達到最大值。何玉鑫[20]采用四川綿陽的磷石膏,復摻礦渣、水泥、外加劑制備磷石膏磚,研究了粉煤灰摻加量對其強度的影響規律,得到強度隨粉煤灰摻加量增加而逐漸減小的結論。當摻加量為30%時,其28 d的抗壓、抗折強度均達到最小值,分別為25.1 MPa和2.1 MPa。Y.B.Li等[6]將煅燒后磷石膏中摻入一定量粉煤灰、石灰,研究了粉煤灰摻量變化對硬化體28 d強度的影響,發現隨著粉煤灰摻加量的增加,抗壓強度逐漸減小。

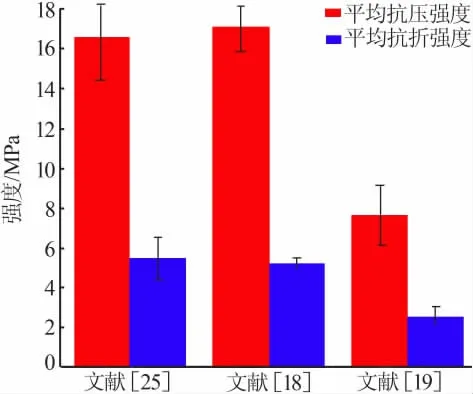

圖5為不同文獻中整組平均抗壓、抗折強度與平均誤差。從圖5可見,粉煤灰對磷石膏基復合膠凝材料抗壓強度的影響大于抗折強度,粉煤灰的摻入可提高硬化體強度,但初期強度提高不明顯。究其原因:粉煤灰中含有大量的活性SiO2和Al2O3,但粉煤灰摻入早期火山灰效應未能有效發揮,強度增大速率慢,隨著養護齡期的延長,粉煤灰的活性得到發揮,發生二次水化反應,提高了后期強度的增大速率。

圖5 粉煤灰對強度的影響

2.2 礦渣對磷石膏基復合膠凝材料強度的影響

礦渣具有較高的潛在活性,且其活性易于激發。彭家惠[10]將磷石膏經過高溫煅燒形成無水石膏后摻入礦渣,外摻1%K2SO4、3%建筑石膏、5%水泥,研究礦渣摻量對硬化體強度的影響。結果表明,隨著礦渣摻加量增加,其抗壓、抗折強度均增大,當礦渣摻加量為40%時,其28 d抗壓強度為36.6 MPa,抗折強度為6.98 MPa。Y.Huang等[21]將磷石膏干燥、球磨后摻入一定量的鋼渣、石灰、礦渣制作磷石膏復合膠凝材料,發現隨著礦渣摻加量增加,其抗壓強度不斷增大,當礦渣摻加量為40%時強度最大。彭志輝[22]將磷石膏與石灰中和后摻入一定量的礦渣,外摻10%水泥、1%NaOH、5%石灰、1%早強劑、0.7%減水劑,置于85℃濕熱養護7 h,結果顯示強度隨礦渣摻加量增加而增大,當摻加量為50%時,其抗壓強度達到26.4 MPa,抗折強度達到5.3 MPa。

圖6為不同文獻中整組平均抗壓、抗折強度與平均誤差。從圖6可見,礦渣能增強硬化體的強度,但過量礦渣將導致強度下降。這是因為礦渣具有潛在活性,能有效提高硬化體強度,但過量礦渣將使硬化體在干燥過程中開裂,導致強度降低[19]。

圖6 礦渣對強度的影響

2.3 生石灰對磷石膏基復合膠凝材料強度的影響

田甜[23]將磷石膏與水泥、礦渣(質量比為8∶1∶1)、生石灰混合制作磷石膏膠凝材料試樣,當生石灰外摻加量為3%時,其28 d抗折強度與抗壓強度均達到最大值,分別為7.2 MPa和39.2 MPa。張毅等[24]使用南京某磷肥廠的原狀磷石膏,將質量比為7∶3的磷石膏和礦渣混合均勻后,分別外摻質量分數為4%、5%、6%的生石灰,加水均勻拌合,用10 t千斤頂壓制成試件,在一定條件下養護28 d后測其強度,發現當外摻加量從4%增至7%時,其抗折強度從7.7 MPa降至5.8 MPa,當生石灰外摻加量為4%~6%時,硬化體抗壓強度從20.3 MPa增至最大值24.2 MPa,從而得出生石灰可以提高磷石膏基復合膠凝材料的抗壓強度,但卻不利于提高抗折強度的結論。為得到綜合性能較好的磷石膏膠凝材料,宜采用4%的生石灰外摻量。劉心中等[14]采用山東某磷肥廠的磷石膏與一定比例的生石灰混合,并采用烘干、球磨等工藝做預處理,外摻粉煤灰及外加劑,改變生石灰的摻入比例制作試件,自然養護28 d,發現抗壓強度隨生石灰摻加量增加而增加,當摻加量為20%時,抗壓強度達到了24.7 MPa,抗折強度為6.63 MPa。

圖7為不同文獻中整組平均抗壓強度與抗折強度及平均誤差。從圖7可見,在不同磷石膏基復合膠凝材料中,摻入一定量的石灰有利于提高磷石膏基復合膠凝材料的強度,但過量的石灰將導致硬化體強度的降低。究其原因:生石灰的水化產物是Ca(OH)2,它能使磷石膏中可溶磷等有害酸性雜質轉變為難溶鹽,降低磷石膏中可溶性雜質對磷石膏硬化體的不良影響,使其自然凝結硬化,但當CaO摻加量過多時,會產生過多的Ca(OH)2,使鈣硅比過大,降低聚合度,不利于硬化體強度的提高。

圖7 生石灰對強度的影響

2.4 水泥對磷石膏基復合膠凝材料強度的影響

毋博等[18]將磷石膏預處理后置于140℃烘箱中烘干3~4 h,探究不同水泥摻加量對硬化體強度的影響。結果顯示,隨著水泥摻加量的增加,強度先增大后減小,當摻加量為10%時,其抗壓、抗折強度均達到最大值19.84 MPa和6.73 MPa,證明了加入適量的水泥可以增大石膏的強度。朱麗蘋[25]采用云南省磷化工副產品磷石膏為主要原料,通過焙燒制備建筑石膏粉,復摻水泥及緩凝劑,研究不同水泥摻量對磷石膏輕質抹灰砂漿硬化體強度的影響,發現水泥摻加量從0增至15%時,硬化體28 d抗壓、抗折強度均先增大后減小,當摻加量為10%時,其抗壓強度、抗折強度均達了最大值20.2 MPa和5.6 MPa。尹明干等[19]將原狀磷石膏加工成半水磷石膏后摻入水泥,研究水泥摻加量從0增至10%時對硬化強度的影響。結果表明,隨著摻加量的增加,強度逐漸增大,當水泥摻加量為10%時,硬化體抗壓強度達到了最大值。

圖8為不同文獻水泥摻加量對硬化體強度的影響。由圖8可知,摻入適量水泥可提高硬化體的強度,但過量的水泥將導致硬化體強度降低,這是因為水泥可提供堿性環境,當摻合料中含有硫酸鹽時,堿性物質將改變摻合料玻璃體結構,產生游離的鈣、硅、鋁。同時,水泥自身為膠凝材料,當摻入少量的水泥時,產生的水硬性成分可充填硬化漿體內部孔隙,從而提高石膏的強度,但是過多的水硬性成分又會對材料的內部結構產生破壞作用。

圖8 水泥對強度的影響

表2綜合評論了粉煤灰、礦渣、生石灰、水泥對磷石膏基復合膠凝材料基體強度影響的優劣勢。

表2 摻合料對強度影響

3 磷石膏基復合膠凝材料中摻合料建議摻量范圍

1)粉煤灰。已有文獻主要開展了粉煤灰摻加量占其總摻合料的0~40%時,摻加量對硬化體強度及耐水性影響的研究[4-6,13,20]。當粉煤灰摻加量為10%~30%時,硬化體耐水性較好,當粉煤灰摻加量為0~27%時,硬化體強度較高。因此,粉煤灰建議摻加量范圍為10%~27%。

2)礦渣。已有文獻給出了礦渣摻量占總摻合料的0~43%時,硬化體耐水性及強度的變化情況[9-11,21-22]。結果表明:當礦渣摻加量為5%~37%時,存在膠凝材料耐水性會隨著摻量的增加而增強的現象;當摻加量為37%~43%時,膠凝材料強度會隨摻加量的增加而增強。因此,綜合考慮磷石膏基復合膠凝材料的耐水性與強度,礦渣建議摻加量為30%~40%。

3)生石灰。 已有文獻結果顯示[13-15,23-24]:當生石灰外摻加量為4%~13.7%時,磷石膏基復合膠凝材料具有較好的耐水性;當生石灰外摻加量為3%~10%時,磷石膏基復合膠凝材料具有較高的強度。因此,生石灰外摻加量合理范圍為4%~10%。

4)水泥。已有研究結果表明[17-19,25]:當水泥摻加量為5%~15%時,存在膠凝材料的耐水性會出現隨著水泥摻加量增加而增加現象,當水泥摻加量為0~10%時,磷石膏基復合膠凝材料強度會隨水泥摻加量的增加而增大。因此,磷石膏基復合膠凝材料中水泥的建議摻加量范圍為5%~10%。

4 結論與展望

1)粉煤灰對磷石膏早期強度貢獻較小,其摻加量對磷石膏基復合膠凝材料耐水性影響較大;礦渣摻加量相對較大,能提高硬化體的耐水性和強度;生石灰能有效除去磷石膏中可溶性的雜質,少量的生石灰將引起磷石膏復合膠凝材料的耐水性和強度的改變;水泥對磷石膏基復合膠凝材料耐水性和強度均有明顯改善,尤其對后期強度的增長貢獻較大,但其摻加量不宜超過10%。2)不同摻合料的磷石膏基復合膠凝材料平均軟化系數為0.4~0.9,部分磷石膏基復合膠凝材料仍達不到耐水性材料標準,可通過改變摻合料摻加量來改善其耐水性。3)綜合評價粉煤灰、礦渣、生石灰和水泥摻加量對磷石膏基復合膠凝材料的耐水性與強度的影響,本文給出了4種摻合料的建議摻加量范圍,分別為10%~27%、30%~40%、4%~10%和5%~10%。目前,磷石膏基復合膠凝材料的研究主要集中在短期力學性能上,其本構關系方面研究較少。因此,有必要開展磷石膏基復合膠凝材料長期物理力學性能及本構模型方面的研究工作,為工程設計及有限元分析提供精確的材料本構模型,為工程實踐提供參考依據。