勺形截面零件沖壓工藝及模具設計

■ 鐵科縱橫(天津)科技發展有限公司 (天津 301700) 陳 家 馬運章

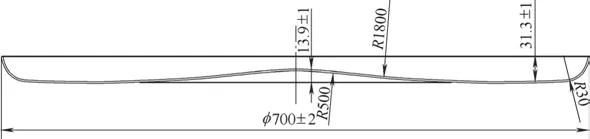

如圖1所示,該零件是火車車輪上一種重要表面覆蓋類零件,批量大,外觀要求較高,表面不允許存在劃傷、褶皺及破裂等缺陷,且對毛刺要求嚴格。零件材料為DC01,厚度為1mm。

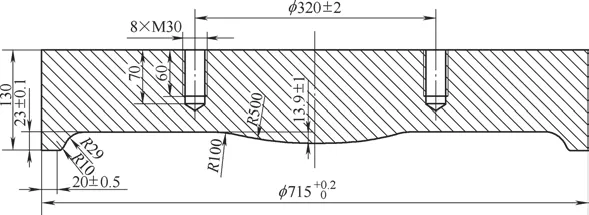

圖1 勺形截面零件

1. 工藝分析

該零件是一種典型勺形截面零件,其主要特點是直徑大、薄壁、直徑收縮相對較小,且外圈以圓弧段結束,不存在水平飛邊,因此拉深成形時無法設計壓邊圈結構,只能使用無壓邊的成形方式。

與球形零件拉深類似,勺形截面零件在拉深成形時,不能使用拉深系數作為設計工藝的依據。因為勺形截面零件在拉深成形時,大部分坯料處于不受壓的自由狀態,零件外圈處極容易產生周向失穩,從而出現褶皺。成形前坯料直徑D與成形后產品直徑d之差D-d越大,即徑向收縮越大,越容易出現褶皺。根據經驗可知:當D-d<10mm時,勺形件無壓邊成形時不會產生褶皺;當D-d>10mm時,成形后產品周邊開始出現褶印,該差值越大,褶皺越明顯;當D-d>25mm時,將發生坯料折疊現象。所以成形前坯料直徑D與成形后產品直徑d之差D-d非常關鍵,是評價勺形截面零件無壓邊成形難易程度的基準,也是設計拉深工藝的依據。

圖1中零件的落料料片直徑D根據公式D=L1+2L2+2L3計算。式中D為落料直徑;L1為R500mm圓弧弧長;L2為R1800mm單段圓弧弧長;L3為R30mm單段圓弧弧長。

經計算圖1中零件的落料料片直徑D為735.3mm,產品直徑d為700mm,其差值D-d=35.3mm>10mm,所以該零件一次成形不能獲得合格產品,將出現坯料折疊現象。因而設計其生產工藝路線為:下料→預成形→終成形。即板料先落料成圓片,然后預壓成形至一定的尺寸和形狀,最后再終壓成規定尺寸的產品。該工藝方法能避免因一次收縮過大而產生褶皺問題,獲得合格產品,但還存在以下問題。

1)成本高。模具數量多,需要3套模具——落料模、預成形模和終成形模,模具成本費用高;配套的壓力機設備多,維護維修成本高。

2)工序多。從坯料到成品需要經過3道工序——落料、預成形和終成形,不便于生產管理,且生產效率低,板料需要較長時間周轉,在夏季溫、濕度較高的環境下產品容易生銹,產品質量風險顯著增加。

為了解決上述問題,對該零件成形方式進行工藝改進。經過反復論證重新設計落料模,使之兼具預成形模及落料模的功能,從而省去預成形工序,即新模具落料后料片直接進行終成形,獲得合格產品。

2. 模具結構及工作過程

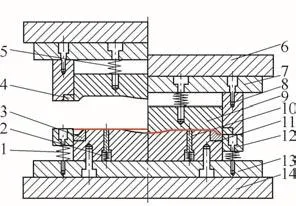

基于上述分析,對落料模進行重新設計,采用倒裝凸、凹模的結構形式,如圖2所示,該模具名稱為拉延落料模,左側為模具開模狀態,右側為模具閉合狀態。具體工作過程為:液壓機滑塊上升,開啟模具,此時將坯料(圖中彩色線條)放置于凸模11和卸料板12上;液壓機滑塊下降,上模下行,上壓料板9的外圈和凹模8最先接觸并壓住坯料邊緣;滑塊繼續下降,上壓料板9逐漸與凸模11完全閉合,此時坯料完成預成形;隨著滑塊繼續下降,在彈簧1和5的作用下,凹模8繼續下行,剪切坯料,直至下死點,完成坯料的剪切;隨后滑塊上升,上模上升至開模狀態,成形好的料片在頂料桿10的作用下頂出,最后工人取走料片及廢料,繼續下一個循環。

圖2 拉延落料模結構

3. 模具主要零件設計

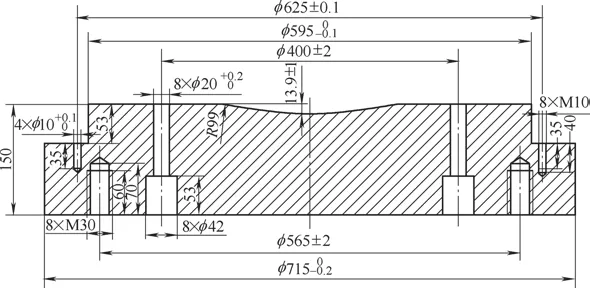

(1)凸模的設計 凸模11是該拉延落料模的重要零件(見圖3),材料為45鋼。采用加工中心進行數控銑削加工,調制處理,硬度要求為26~32HRC,表面進行氮化處理,氮化層深度為0.30~0.35mm。

根據凸模刀環3的外徑可確定凸模11直徑,凸模11外圈留出凸模刀環3的安裝空間即可。

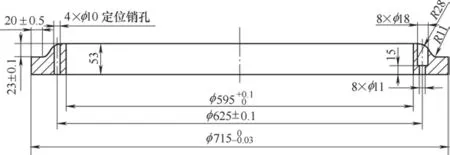

(2)凸模刀環的設計 凸模刀環3是該拉延落料模的核心零件(見圖4),材料為Cr12MoV,硬度要求58~62HRC,表面進行氮化處理,氮化層深度為0.30~0.35mm。

凸模刀環3與凸模11的形狀必須一起設計,根據D-d的差值確定凸模刀環3的外徑(當料片具備一定形狀時,將產生加工硬化,增加料片強度,從而使得D-d的差值可以適當增大,此處取該差值為15mm),然后根據面積相等原則確定其高度及弧長,最后考慮凸模刀環刃口的強度及使用壽命,確定外圈刃口橫截面的長度以及刀環厚度。

(3)凹模刀環的設計 凹模刀環4設計與凸模刀環3設計類似,均采用4個定位銷定位,8個螺栓緊固聯接在凹模8上,比較重要的尺寸為凹模刀環的內徑尺寸,為φ715+0.03+0m m。材料為C r 1 2 M o V,硬度要求5 8~62HRC,表面進行氮化處理,氮化層深度為0.30~0.35mm。

圖3 凸模結構

圖4 凸模刀環結構

圖5 上壓料板結構

(4)上壓料板的設計 上壓料板9根據凸模形狀與坯料厚度進行設計,如圖5所示。材料為45鋼,其形狀采用加工中心進行數控銑削加工,調制處理,硬度要求為26~32HRC,表面進行氮化處理,氮化層深度為0.30~0.35mm。需要注意的是。

1)凸、凹模需先裝配后加工。凸模刀環3及凸模11需先與下墊板和下模座裝配好,且使用合適規格的鐵棒填充滿凸模刀環3上的開口孔后,再進行數控銑加工,從而最大程度地保證模具精度,保證拉延后坯料表面無印記傷痕。凹模刀環4與凹模8的銑削加工與此類似。

2)凸、凹模間隙需偏小。凸模11及凹模8的剪切間隙應為0.05~0.07mm,使用液壓壓力機,在參數為180t的壓力下落料后的產品毛刺小,產品成形后各尺寸符合圖樣要求,如圖6所示。

圖6 產品實物

3)落料時,在料片拉延開始前為正常的沖壓速度,但當開始拉延時,沖壓速度調制緩慢。此微調能提高拉延后半成品的質量,減少邊緣褶皺的產生。

4. 結語

該拉延落料模模具結構合理,動作簡單,且堅實耐用,經過驗證,批量生產時產品合格率高達100%,質量穩定。使用該模具生產,不僅減少了一道工序,提高了生產效率,而且降低了零件的生產成本及工裝設備的維修成本,同時還保證了產品質量。拉延落料模的設計為沖壓產品的落料模及工藝步驟設計提供了一定的參考。