Tebis高效自動化編程管理的數字化編程模板

■ 上海大眾汽車有限公司 (上海 201800) 倪為華

中國經濟的高速發展對模具工業提出了越來越高的要求,也為其發展提供了巨大動力。近10年來,中國模具工業一直以每年15%左右的增長速度快速發展。目前,中國模具總產值已躍居世界第三,呈現出大型、精密、復雜、長壽命及中高檔塑模發展速度高于一般模具的趨勢。模具行業需要長期積累經驗,如何將經驗、技術進行無縫隙傳遞,并在不增加人員成本的前提下,高效能地完成每年15%工作量的增加,成為企業管理的核心要點。

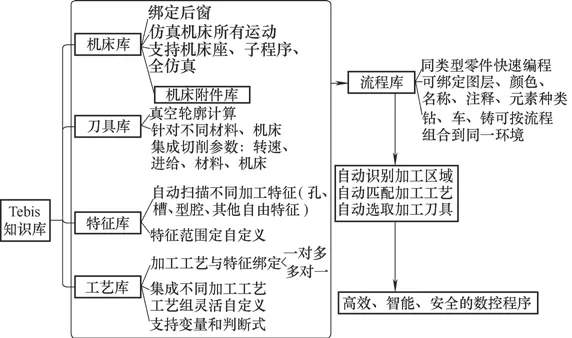

Tebis軟件是一款主要面向模具行業的CAD/CAM軟件,其數字化智能制造云平臺,對提升效率、保證質量給予了極大的空間與可能。如圖1所示,依托Tebis強大“庫”文件功能,可將工藝策略、加工參數、刀具模擬、機床仿真等逐步錄入軟件中,使得模具編程工作具有穩定性、可靠性、可視性和標準性。

圖1 Tebis“庫”文件建立路線圖

1. 數字化編程模板的定義

數字化編程模板的核心關鍵詞是“規范”。通過定義與編程有關的各項技術規范,實現編程全過程的標準化與自動化管理,簡化編程流程,減少人為參與時間,提升編程的工作效率,實現產能更大化。其主要模塊包括了色系標準、數據標準、分面原則和標準工藝等。數字化編程模板通過統一刀庫設置及模擬狀態、制定標準結構樹、固化標準工藝過程及參數設置來實現數字化編程的統一化、可視化、效率化和標準化。標準化的數據色標,實現數據批量選取;標準化的數據結構,實現數據的統一管理;通用性的分面原則,縮短新員工適應周期,減少輔助工時;通用性的標準工藝,統一部門工作流程,減少返工與調整工時。

2. 數字化模板的建立

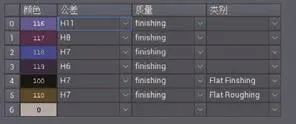

(1)色系標準 數據的管理方式根據其屬性來定,屬性一般有類型、形狀及顏色等。顏色作為最直觀的數據屬性,其可識別性為數據的可操作性提供了更大空間。為了增強數據的辨識度,我們通過面片的功能對色標進行定義(而不是以零件來確定),從功能性上使不同零件的色系標準達成一致,同時考慮到零件的復雜程度不同,設置一個主色標,外加多個備用色標,使色系標準通用性盡可能提高,具體實施規范如圖2、圖3所示。通過標準的色標,我們就能夠運用Tebis參數選取功能快速地實現數據的統一選取,使得數據功能性及加工要求(結構、型面;粗加工、精加工;讓位、緊壓等)一目了然,提高整體工作效率(見圖4、圖5)。

圖2 螺紋單位制色系標準

圖3 銷孔配合公差色系標準

圖4 型面色系標準

圖5 編程色系快速選取功能

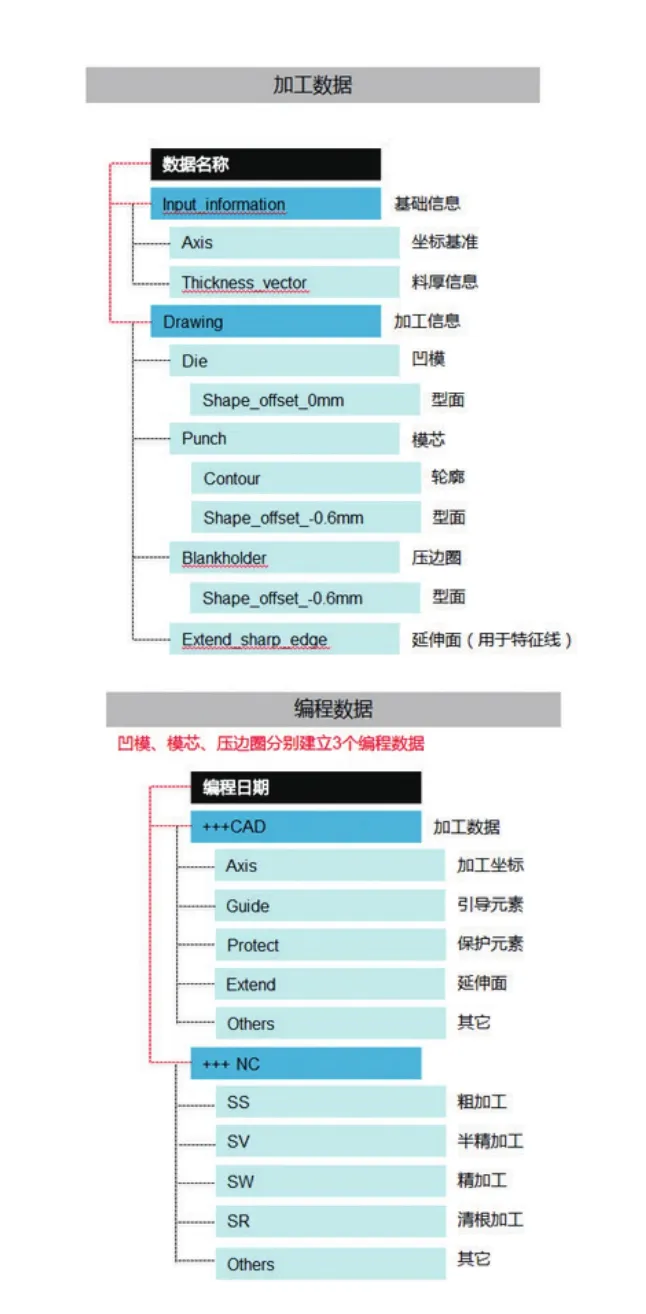

(2)標準的數據格式管理 數據格式是對數據內容、數據要求的基本體現,是各項工作操作的基礎。必須排除數據本身存在的差異對建立規范的影響,以數據功能性作為數據管理的標準,確定統一的數據格式。“加工數據”包含了所需加工的全部內容,可理解為“編程數據”的上游環節,其標準格式已在多年的交流過程中達成共識,整體結構清晰。“編程數據”定義了加工輔助元素層(+++CAD)和NC程序層(+++ NC),其內容多且雜,實現統一管理后,將更好地提升數據流通的便捷性。圖6初步定義了加工輔助元素層(包括加工坐標、引導元素、保護元素、延伸面和其他元素等)所需信息。

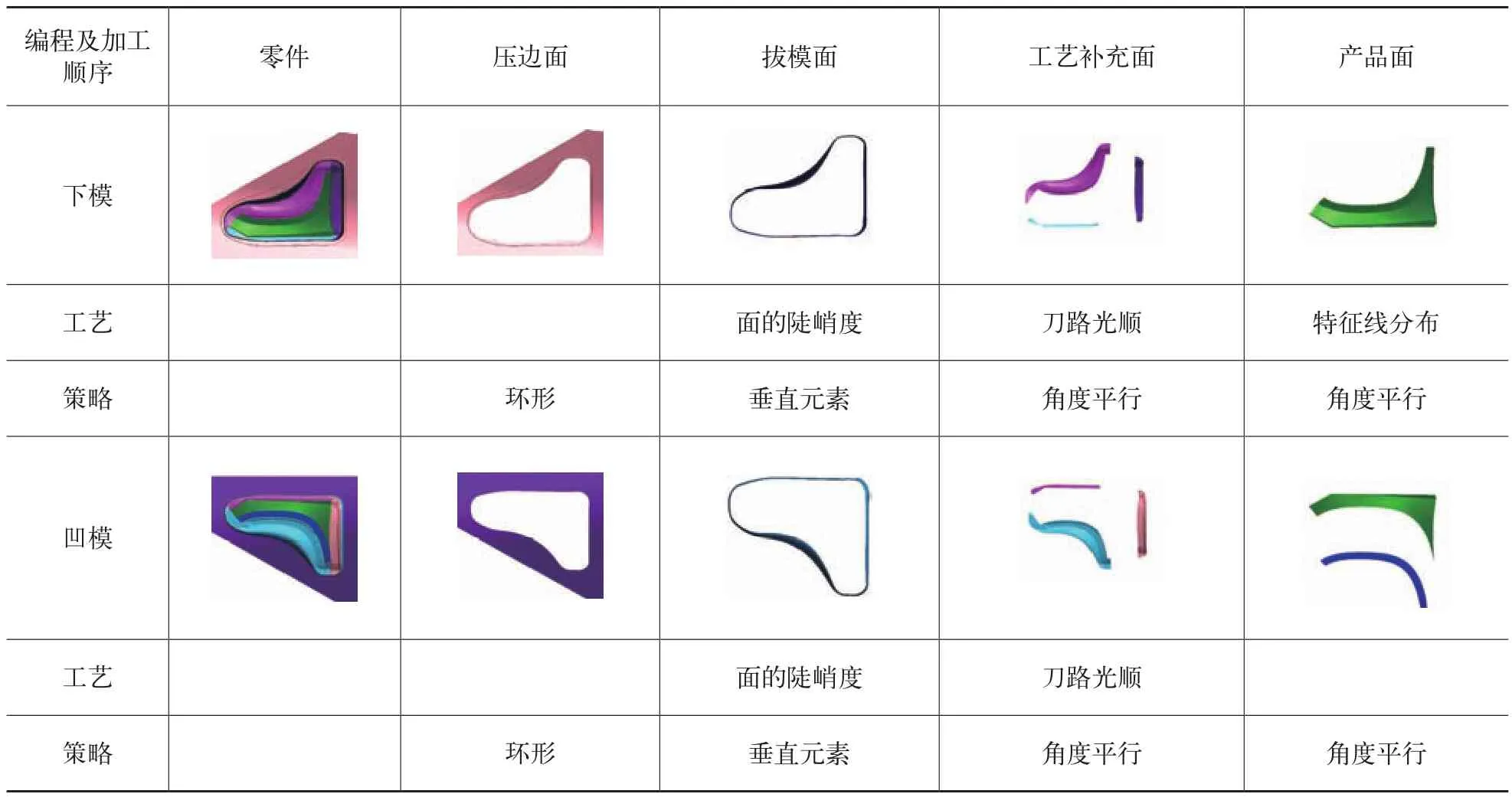

(3)標準的數據分面管理 分面作為新制模具編程的重要環節,需要對數據的內容、編程規范、加工工藝都有一定的了解。積累經驗需要時間,前期很難高效地開展,給新員工快速融入工作帶來了困難。為了簡化這一重要環節,使編程任務更好地開展,加快新、老員工之間的技術傳承,可根據經驗將這個靈活的工作轉換為標準化的工作,確定相同零件的分面原則,并制定相關的文檔,保證分面原則的基本框架唯一,之后再根據零件特有的造型特征進行局部優化,從而快速地完成數據分面工作。翼子板型面劃分的具體規范見表1。

圖6 加工輔助元素層定義及描述

分面的總體思路是:先根據產品的功能性,將數據進行劃分,再根據編程策略的選擇和加工工藝等實際操作的需要,進行二次細分,保證后續的編程工作盡可能順暢。

(4)標準的編程工藝管理 工藝作為編程工作的向導,是保證加工質量的重要紐帶。工藝的隨意或不確定,可能造成后期模具加工過程中的反復調整,直接影響模具整體的加工效率。評判工藝的合理與否需要與實際相結合,必須權衡部門在軟件和硬件方面的能力和條件,并不斷嘗試,逐步形成規范。

表1 翼子板型面劃分標準

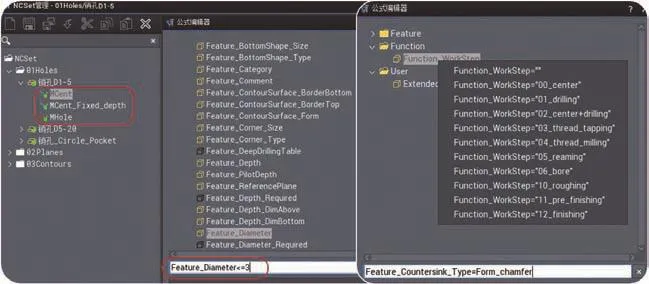

如圖7所示,在Tebis軟件中建立標準編程庫,將各項工藝參數錄入,并制定各類不同加工類型與標準。自動計算時會根據所設置的質量標準要求,進行變量和邏輯判斷,繼而快速完成程序的自我運算。

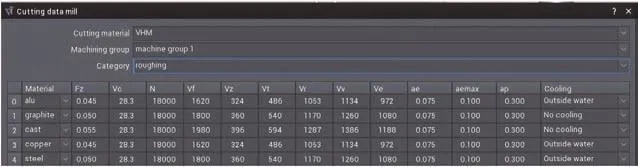

(5)標準的可視化加工管理 CNC編程中最為重要的是加工過程的安全性,在保證數控機床和操作人員安全的前提下,高效地生產。編程員培養這項技能和習慣往往需要極長的時間。Tebis軟件的仿真加工模擬在編輯軌跡的同時即可進行判斷和修正,那么就需要將車間數控系統全部數字化,如銑刀、切削參數(見圖8)、刀柄(見圖9)、數控機床(見圖10)、模具安裝的工藝輔助工具等。

圖7 Tebis編程庫建立

圖8 刀具參數定義

圖9 刀具及刀柄幾何形狀建立

圖10 虛擬數控機床建立

3. 數字化編程模板的運用

模具新制編程過程可以分為數據準備、型面劃分、Ncjob建立、參數設置、刀路計算、刀路優化和安全檢測這7個環節。

主要編程環節的工作效率將在數字化編程模板的幫助下得到有效提升:①色系標準與數據標準將減少數據準備用時。②分面原則將簡化型面劃分工作。③標準工藝可促進Ncjob建立和參數設置工作的有序開展。

為了更好地分析數字化編程模板的運作效果,在正式投入使用前進行了兩次階段性的試驗,驗證數字化模板的運行情況。選擇編程員A和編程員B作為階段性試驗的參與人員。其中編程員A工齡5年,具備各類復雜大型外覆蓋件(側圍、翼子板等)的編程經驗;編程員B工齡1年,具備簡單外覆蓋件(車頂、門外板)的編程經驗。作為對比,編程員A采用原有編程流程,編程員B使用數字化模板,繼而驗證數字化編程模板的運作環境以及效率。

試驗分為兩個階段:第一階段驗證Tebis“庫”的運作情況,意在確認模板運作情況,使用已劃分好型面的翼子板拉延模數據(數據準備及型面劃分不參與試驗對比),該階段的效率對比見表2,環節相同,使用數字化模板后工作耗時較原有編程流程降低了46%。第二階段驗證整個數字化模板運作情況(見表3),意在確定模板的可行性與通用性,使用全新的翼子板拉延模數據,從數據準備開始,完全模擬全部新制編程過程,結果表明,使用數字化模板后工作耗時較原有編程流程降低了59%。

表2 第一階段編程工藝耗時對比 (單位:h)

表3 第二階段編程工藝耗時對比 (單位:h)

4. 數字化編程模板的效果

經過半年多標準數字化的建立,2015年開始對新制項目模具采用Tebis數字化編程模板。從造型簡單的車頂至型面復雜的側圍,通過近4年時間的不斷刷新及優化,編程效率比之前工作耗時平均下降了50%,工作中自動化率提升了82%(見圖11),并且在保證項目質量和加工安全的同時,降低了對編程員經驗積累的要求。

隨著Tebis軟件的不斷升級,特別是ProLeiS的新型模具制造的全過程管理,我們在沖壓模具行業價格競爭激烈的環境下,做到了復雜模具交貨速度快速響應,并同時滿足高質量要求。

圖11 編程自動化率歷年提升百分比