高速工業平縫機步進針距調節機構的設計

□ 祝書偉 □ 鄭 吉 □ 何明金 □ 柯祥林 □ 位延輝

杰克縫紉機股份有限公司 浙江臺州 318010

1 設計背景

縫紉機制造業作為一個傳統產業,已經有150多年的歷史。如今,縫紉機的應用體現在各個方面,從一般家庭用縫紉機,到大工業流水線生產設備,再到綜合各種新技術的機電一體化產品。縫紉機行業作為基礎產業,已經和人們的日常生活息息相關。高速工業平縫機是一種工業縫紉機,使用頻率高。隨著科學技術的不斷進步,高速工業平縫機逐漸向自動化、智能化發展[1]。

送料機構是高速工業平縫機中重要的運動機構,針距調節機構是送料機構的組成部分。傳統的針距調節機構受限于自身的結構缺陷,已無法滿足當前市場的需求。對傳統的針距調節機構進行改進,引入步進控制技術,實現針距調節的精確控制,可以極大提升高速工業平縫機的自動化水平。

2 傳統針距調節機構

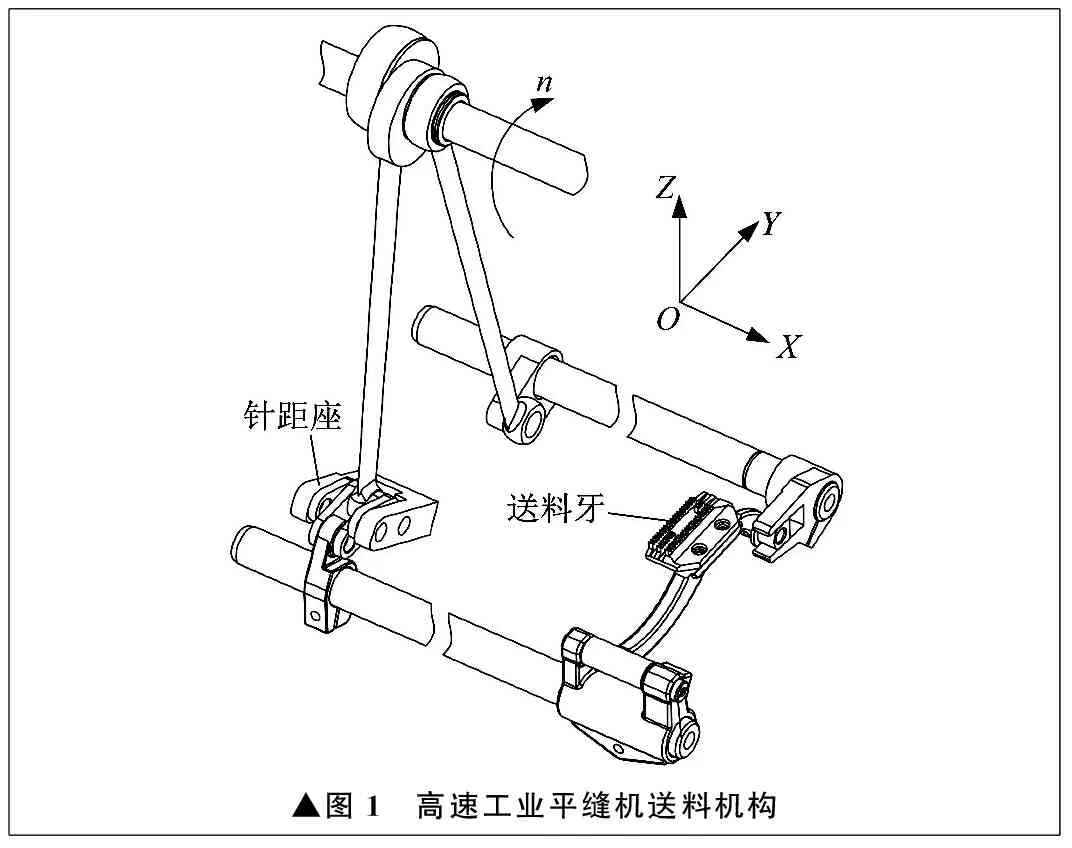

某型號高速工業平縫機送料機構如圖1所示,主軸以轉速n高速轉動,驅動送料牙周期性遞送布料[2]。針距座的不同位置角度對應不同的針距,針距為送料機構一個周期內將布料前推的距離[3]。

▲圖1 高速工業平縫機送料機構

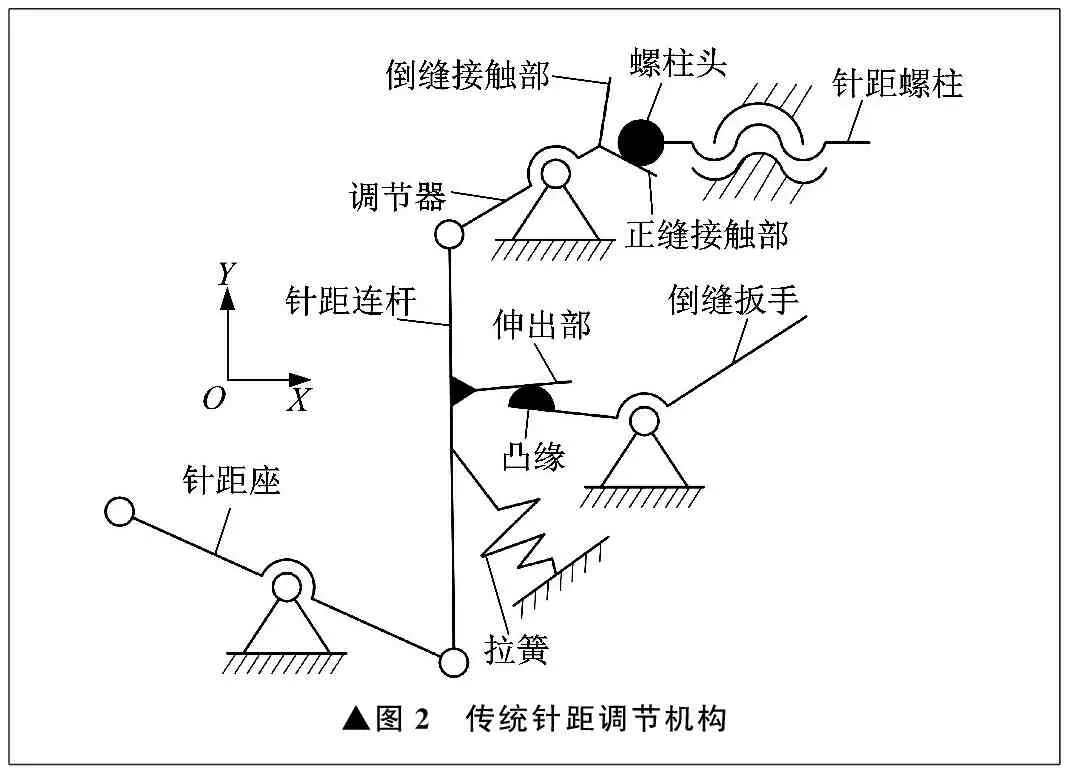

傳統針距調節機構如圖2所示。針距座、針距連桿、調節器組成四連桿機構,調節器的尾部設置正縫接觸部、倒縫接觸部。正常縫紉時,在拉簧的作用下,正縫接觸部與螺柱頭構成高副接觸。通過調節針距螺柱的軸向進給量,可以調節針距座的位置角度,從而調節針距。

當需要進行正縫、倒縫切換時,下壓倒縫扳手通過凸緣驅動伸出部,使調節器順時針轉動,倒縫接觸部與螺柱頭構成高副接觸,針距座完成角度轉換,進入倒縫模式。

▲圖2 傳統針距調節機構

傳統針距調節機構有三方面缺點。

(1) 控制精度低。針距的調節精度受限于調節器和螺柱等零件的輪廓加工精度,無法做到各種針距下正縫、倒縫針腳完全重合。

(2) 零件壽命短。機構中存在為數不少的高副接觸,零件極易磨損。

(3) 正縫、倒縫快速切換時噪聲大。在中高端平縫機中,通常需要額外增加驅動器,如電磁鐵等,實現正縫、倒縫的快速切換。由于切換時調節器與螺柱反復撞擊,噪聲很大。

3 步進針距調節機構

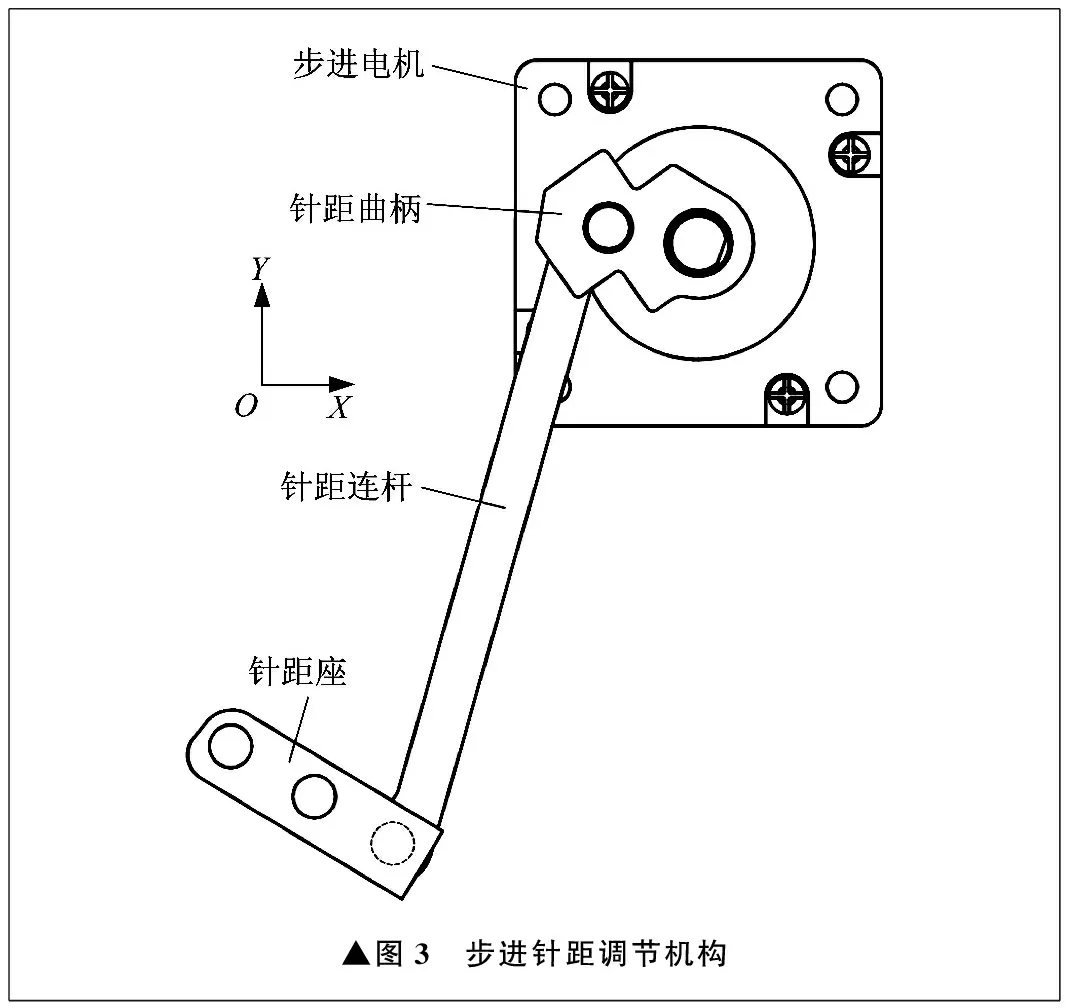

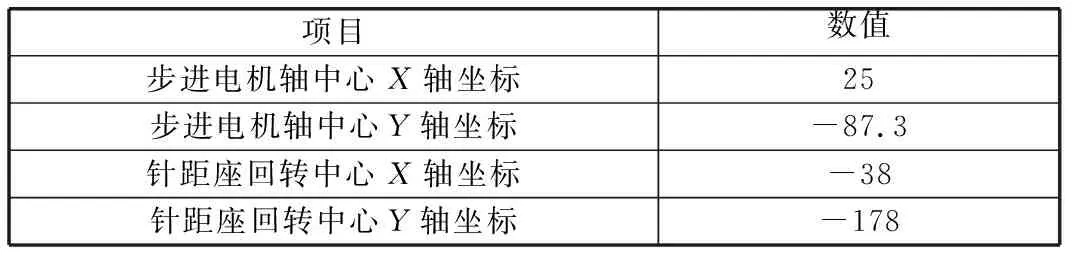

步進針距調節機構如圖3所示,通過步進電機驅動針距曲柄,從而實時控制針距座的位置角度,可以克服傳統針距調節機構的缺點。步進針距調節機構的設計參數見表1。

▲圖3 步進針距調節機構

表1 步進針距調節機構設計參數 mm

設計步進針距調節機構時,需要對步進電機的工況進行兩方面考量:正縫、倒縫正常縫紉時步進電機需要提供的靜態最大保持轉矩,正縫、倒縫快速切換時步進電機的動態特性。最大針距時,正縫、倒縫狀態下步進電機靜態最大保持轉矩基本相同,步進電機靜態最大保持轉矩盡可能小,步進電機轉角不大于80°。

4 靜態工況分析

在高速工業平縫機工作過程中,由于送料機構始終處于高速運動狀態,因此會在針距座處產生周期性變化的反力矩,這一反力矩的峰值隨主軸轉速的加快和針距的增大而增大。靜態工況分析主要是對步進電機克服針距座反力矩所需的靜態最大保持轉矩進行分析。

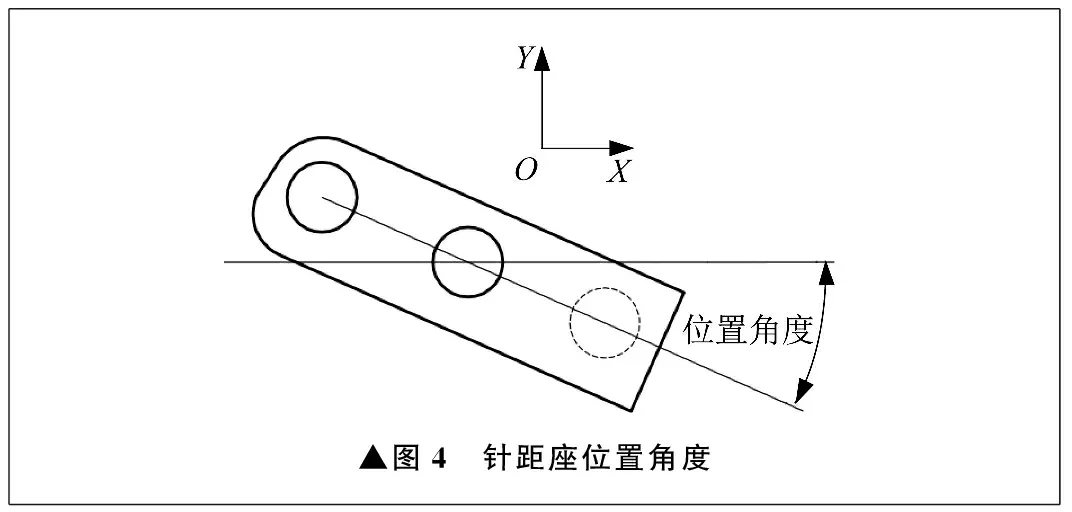

某型號高速工業平縫機的常用針距為-5~5mm,針距為正時正向送料、正縫,針距為負時反向送料、倒縫。針距座的位置角度如圖4所示,位置角度的變化范圍為-31°~18°。

▲圖4 針距座位置角度

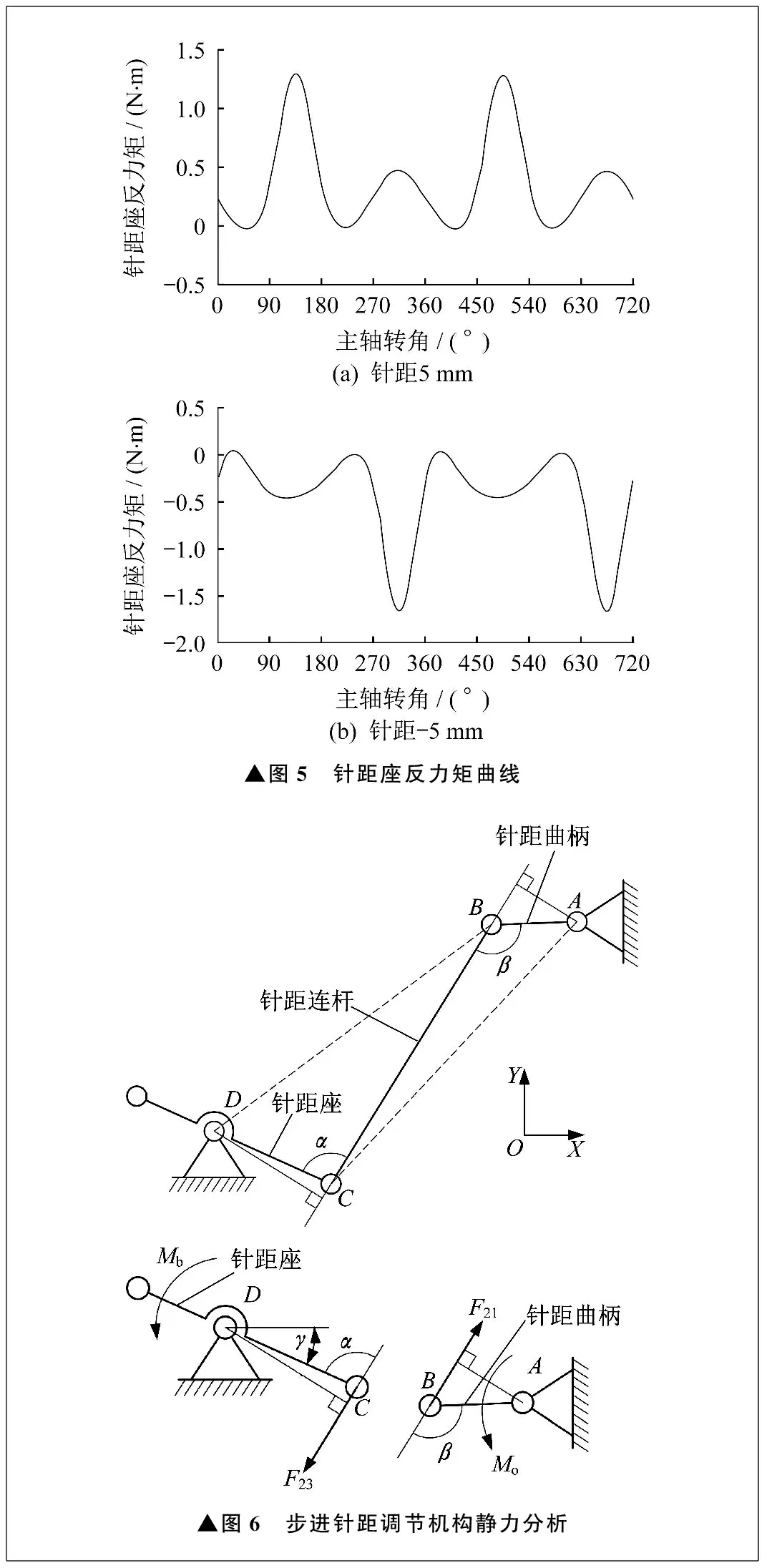

建立送料機構的動力學仿真模型[4-6],主軸轉速取5 000 r/min。針距為5 mm時,位置角度為-31°。針距為-5 mm時,位置角度為18°。分別計算兩種工況下的針距座反力矩,如圖5所示。結果顯示,主軸轉速為5 000 r/min時,針距5 mm所對應的針距座反力矩峰值為1.28 N·m,針距-5mm所對應的針距座反力矩峰值為-1.66 N·m。

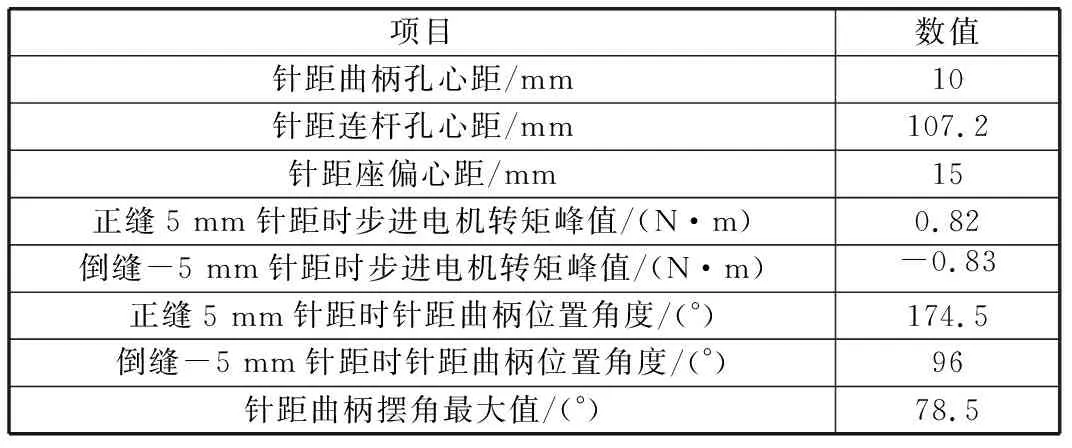

步進針距調節機構靜力分析如圖6所示[7-8],可以得到:

F23LDCsinα+Mb=0

(1)

F21LABsinβ+Mo=0

(2)

▲圖5 針距座反力矩曲線▲圖6 步進針距調節機構靜力分析

(3)

(4)

F23=-F21

(5)

式中:F23為針距連桿對針距座的作用力;F21為針距連桿對針距曲柄的作用力;LDC為針距座偏心距;LAB為針距曲柄孔心距;LBC為針距連桿孔心距;LDB為D、B兩點間距離;LAC為A、C兩點間距離;α為∠DCB角度;β為∠ABC角度;Mo為步進電機保持轉矩;Mb為針距座反力矩。

由上述方程整理得Mo為:

(6)

當四連桿機構處于裝配關系時,式(6)始終成立。為了更好地區分正縫5 mm針距和倒縫-5 mm針距兩種情況,對式(2)做適當延伸:

(7)

(8)

式中:Mb1max為正縫5 mm針距時針距座反力矩峰值;Mo1max為正縫5 mm針距時步進電機轉矩峰值;α1為正縫5 mm針距時∠DCB角度;β1為正縫5 mm針距時∠ABC角度;Mb2max為倒縫-5 mm針距時針距座反力矩峰值;Mo2max為倒縫-5 mm針距時步進電機轉矩峰值;α2為倒縫-5 mm針距時∠DCB角度;β2為倒縫-5 mm針距時∠ABC角度。

結合設計要求,定義優化目標函數、約束條件[9]。

在計算軟件中對上述問題進行規劃,求解5 mm針距和-5 mm針距對應的步進電機靜態保持轉矩峰值。經多次試算后,得到最優參數,見表2。

表2 步進針距調節機構最優參數

5 動態工況分析

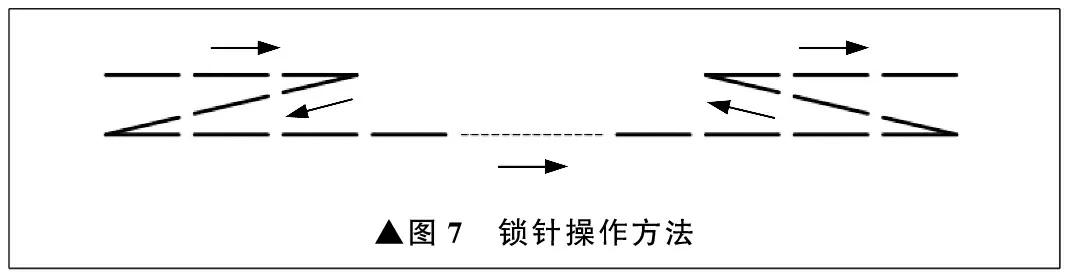

在服裝縫制工藝中,為了避免縫線從面料中脫落,通常需要在縫紉的起始和末尾區段進行鎖針處理,其操作方法如圖7所示,具體為正縫三針、倒縫三針、自由縫制、倒縫三針、正縫三針。

▲圖7 鎖針操作方法

可見,高速工業平縫機鎖針處理過程中,需要進行正縫、倒縫的快速切換,因此有必要對正縫、倒縫快速切換時步進電機的動態特性做進一步分析。

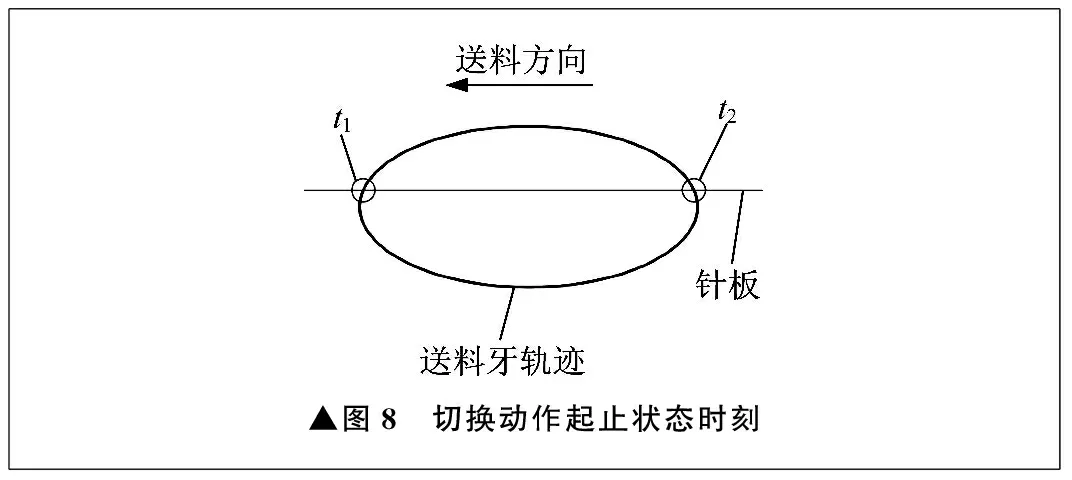

某型號高速工業平縫機正縫、倒縫切換時主軸轉速設為2 000 r/min,切換動作起止時刻狀態如圖8所示。t1為送料牙沒入針板的時刻,t2為送料牙露出針板的時刻,切換動作必須在t1至t2時間內完成,否則將出現正縫、倒縫針腳不重合的現象。在主軸轉速為2 000 r/min的情況下,單個縫紉周期耗時0.03 s,t1為0.008 375 s,t2為0.024 917 s。

▲圖8 切換動作起止狀態時刻

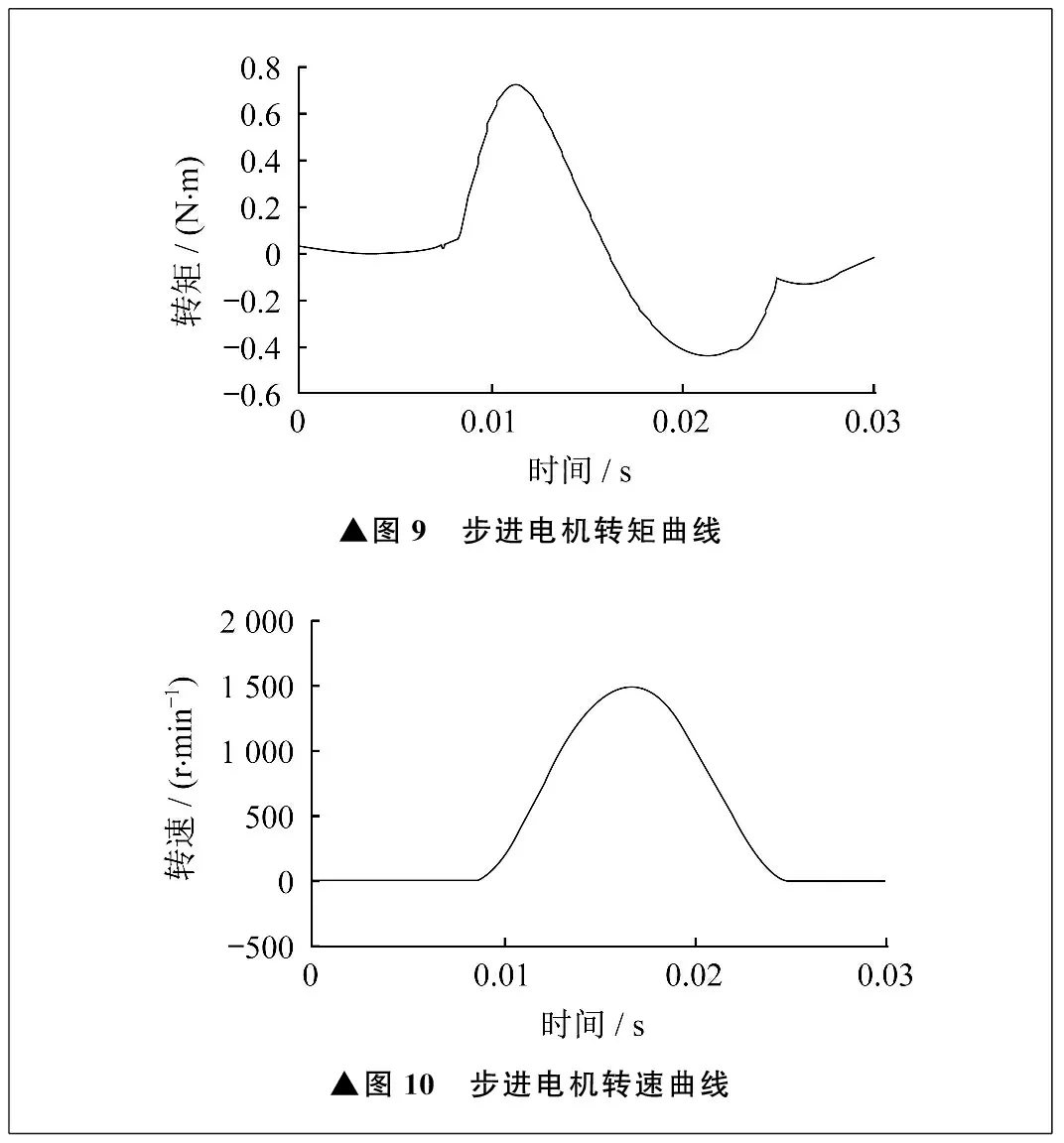

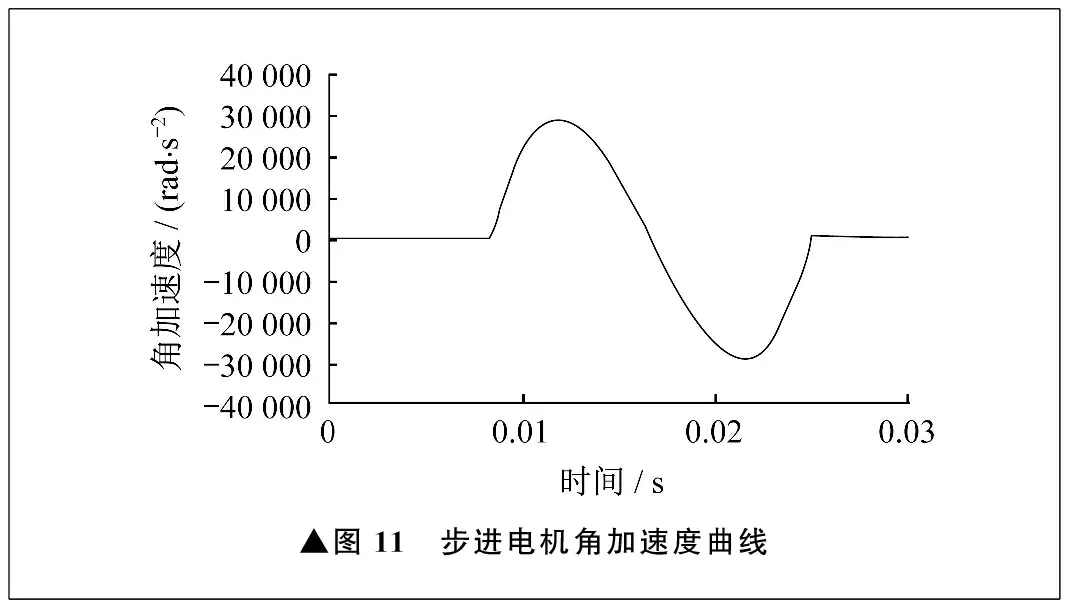

將步進針距調節機構加載到送料機構的動力學仿真模型中,設步進電機轉角驅動函數為[10]:

φAB=Step5(time,0.008 375,0,0.024 917,78.5°)

Step5()為計算軟件內置的5次多項式擬合函數,步進電機在0.008 375 s時刻啟動,在0.024 917 s時刻停止,其間轉過78.5°,加減速過程由Step5()函數進行控制,分別得到步進電機的轉矩、 轉速、 角加速度曲線,如圖9至圖11所示。

▲圖9 步進電機轉矩曲線▲圖10 步進電機轉速曲線

▲圖11 步進電機角加速度曲線

計算結果表明,主軸轉速為2 000 r/min時,在步進電機完成正縫、倒縫切換的過程中,轉矩峰值為0.72 N·m,轉速峰值為1 500 r/min,角加速度峰值為28 904.8 rad/s2。

6 結束語

筆者在分析高速工業平縫機曲線傳統針距調節機構控制精度低、零件壽命短、正縫倒縫快速切換時噪聲大等缺點的基礎上,設計了一種步進針距調節機構,通過步進電機驅動實時控制針距,克服了傳統針距調節機構的缺點。對步進電機的靜態工況進行了分析,優化了針距調節機構的桿長參數,使步進電機靜態保持轉矩峰值最小。

優化后,5 mm針距時步進電機保持轉矩峰值為0.82 N·m,-5 mm針距時步進電機保持轉矩峰值為-0.83 N·m。對正縫、倒縫快速切換時的步進電機動態工況進行了分析,得到主軸轉速2 000 r/min條件下步進電機完成正縫、倒縫切換時的動態特性,其中轉矩峰值為0.72 N·m,轉速峰值為1 500 r/min,角加速度峰值為28 904.8 rad/s2。分析結果為高速工業平縫機步進針距調節機構的結構設計和步進電機的選型提供了數據支撐。