基于現場數據的國產高檔數控機床可靠性評估*

□ 孔維森 □ 陸 榮 □ 劉劍龍 □ 陳文成 □ 邱 碩 □ 劉 曉

上海航天設備制造總廠有限公司 上海 200240

1 研究背景

數控機床是現代工業的母機,是制造業發展必需的基礎裝備,其技術水平是衡量國家工業水平的重要標志。我國數控機床與基礎制造產業正處于蓬勃發展的機遇期,國產高檔數控機床在航空、航天等軍工企業中的應用已初具規模。提升國產高檔數控機床的可靠性,是我國高端裝備制造業面臨的重大課題[1-3]。

數控機床的可靠性評估是國內外學者的研究熱點。張根保等[4]對數控機床的可靠性設計技術、可靠性試驗技術、可靠性評估技術等進行系統研究,提出了國產數控機床的可靠性提升策略。楊兆軍等[5]對數控機床的可靠性加速試驗進行研究,研發了模擬機床運行工況的數控機床關鍵部件可靠性試驗系統。張海波等[6]通過回歸折算法對小樣本進行數據擴充,之后建立數控機床的可靠性模型,解決了樣本數據不足的問題。張海波等[7]還對數控系統的故障間隔時間進行了建模分析,結果表明考察期內數控系統故障間隔時間較短。聶萌、張海波[8]利用自助擴充法將小樣本故障數據擴充為大樣本,進而對機床故障進行建模分析。

目前,面向國產高檔數控機床故障模式及可靠性評估的研究仍較少,尤其是對國產高檔數控機床現場跟蹤試驗的研究更為少見,相關國內主機廠在設計改進方面缺少相應的數據支持[9]。

筆者以某主機廠生產的國產高檔數控機床在企業的實際應用為背景,對國產高檔數控機床在使用期間的故障數據、故障模式進行跟蹤統計與分析,獲得可靠的故障數據,分析國產高檔數控機床的薄弱環節,為國產高檔數控機床的可靠性建模、分析與改進提供數據支撐。

2 故障統計

基于國產高檔數控機床在某企業的應用情況,選擇9臺國產高檔數控機床作為觀測樣本,取樣周期為2 a。對運行期間的故障進行統計分析,統計對象包含數控銑床和數控車床,數控系統包含國產數控系統和進口數控系統。

2.1 數據采集流程

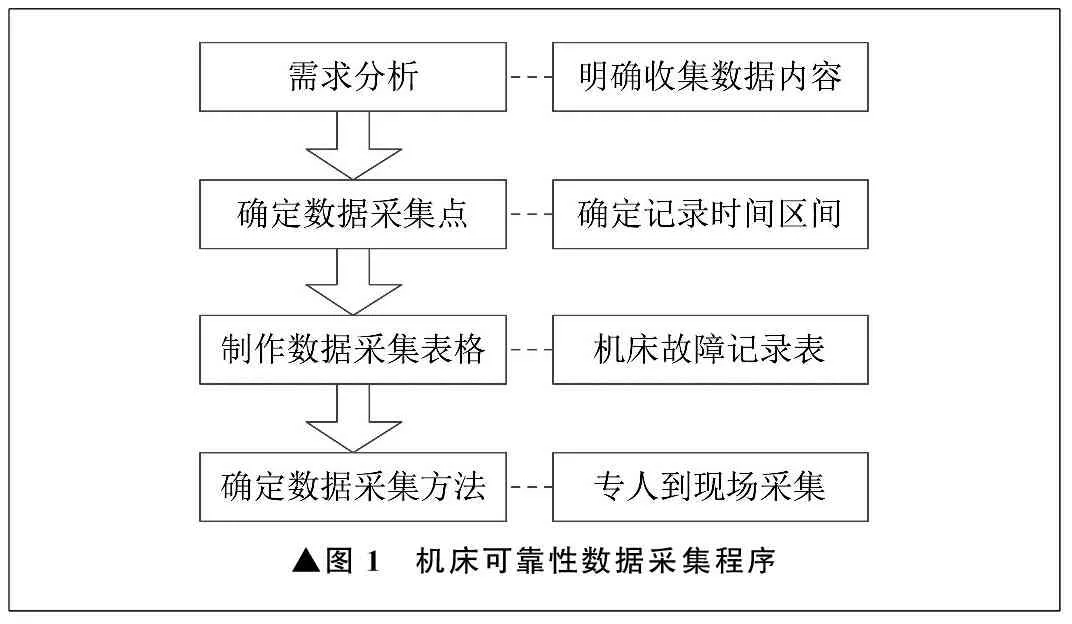

為了保證數據采集的完整性與及時性,制訂了機床可靠性數據采集程序,如圖1所示。第一步,進行需求分析,明確采集對象及采集的數據內容。第二步,根據機床的使用班次確定時間區間。第三步,制作統一、規范的數據采集表格。第四步,在機床運行過程中實施現場數據采集。

▲圖1 機床可靠性數據采集程序

2.2 故障部位定義

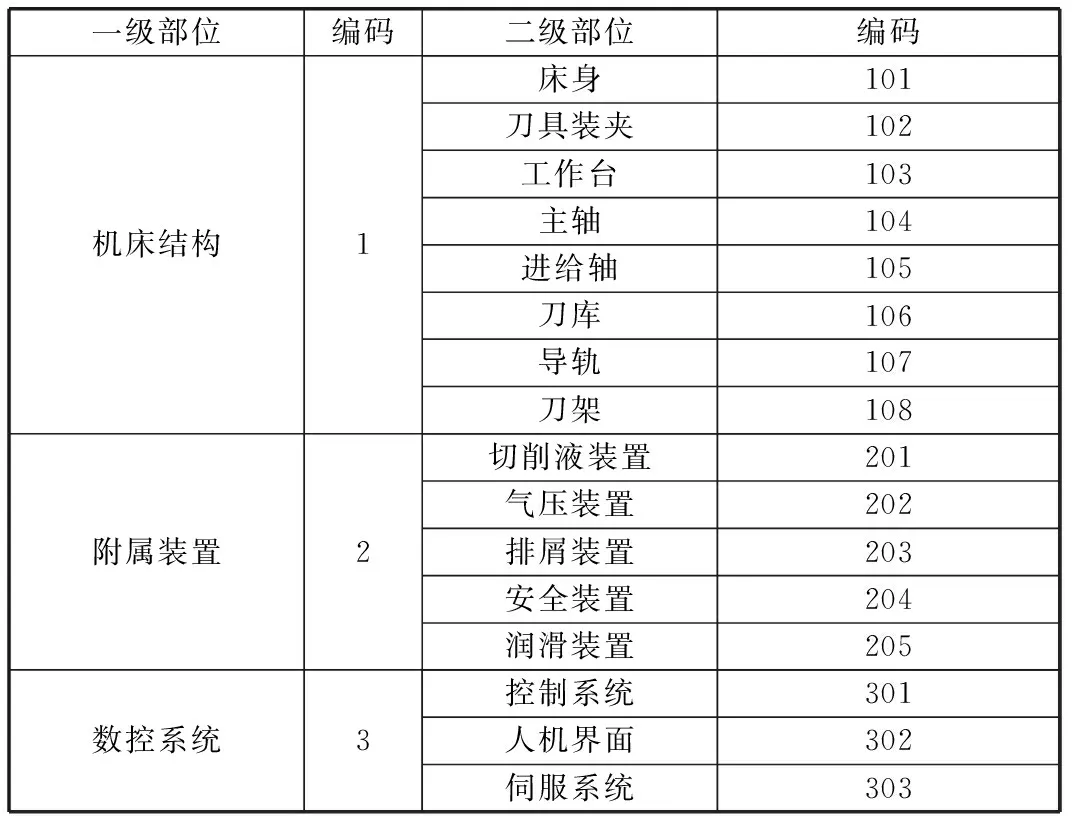

為了能基于采集的數據對故障部位及失效模式進行分析,找出國產高檔數控機床設計的薄弱環節,需要對數控機床的部位進行劃分,依據機床結構、功能特性將數控機床劃分為若干系統與子系統,進而定義不同的故障部位及相應編碼[10],見表1。

表1 數控機床故障部位定義

3 故障模式分析

對國產高檔數控機床可靠性評估期間所涉及的故障模式進行統計,并對各故障部位所占的故障比例進行統計分析,確認國產高檔數控機床設計的薄弱環節。

3.1 一級故障分析

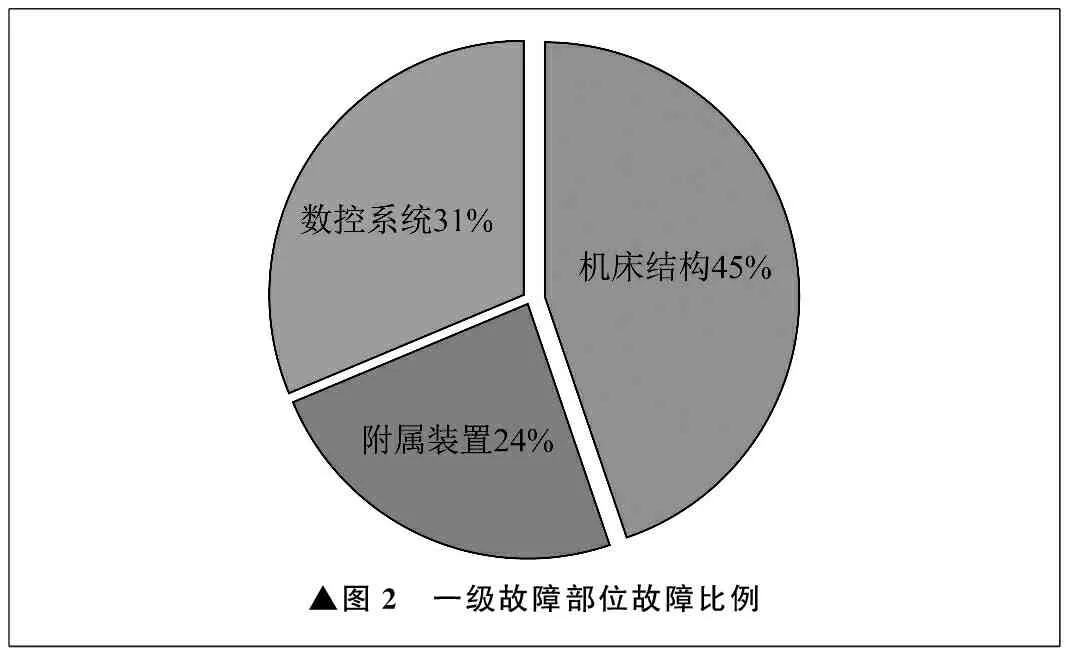

對國產高檔數控機床一級故障部位發生的故障進行統計,比例如圖2所示。機床結構部分的故障占總故障的近一半,主要體現為刀具庫在換刀環節出現問題,機床運動部件由于進場裝配不當而造成精度不足,這表明要提高國產高檔機床的可靠性,還需要進一步提高機床刀具庫、主軸等關鍵功能部件的穩定性。數控系統故障也較多,原因是觀測樣本中有一半國產高檔數控機床配置的是國產數控系統,故障率較高。

▲圖2 一級故障部位故障比例

3.2 二級故障分析

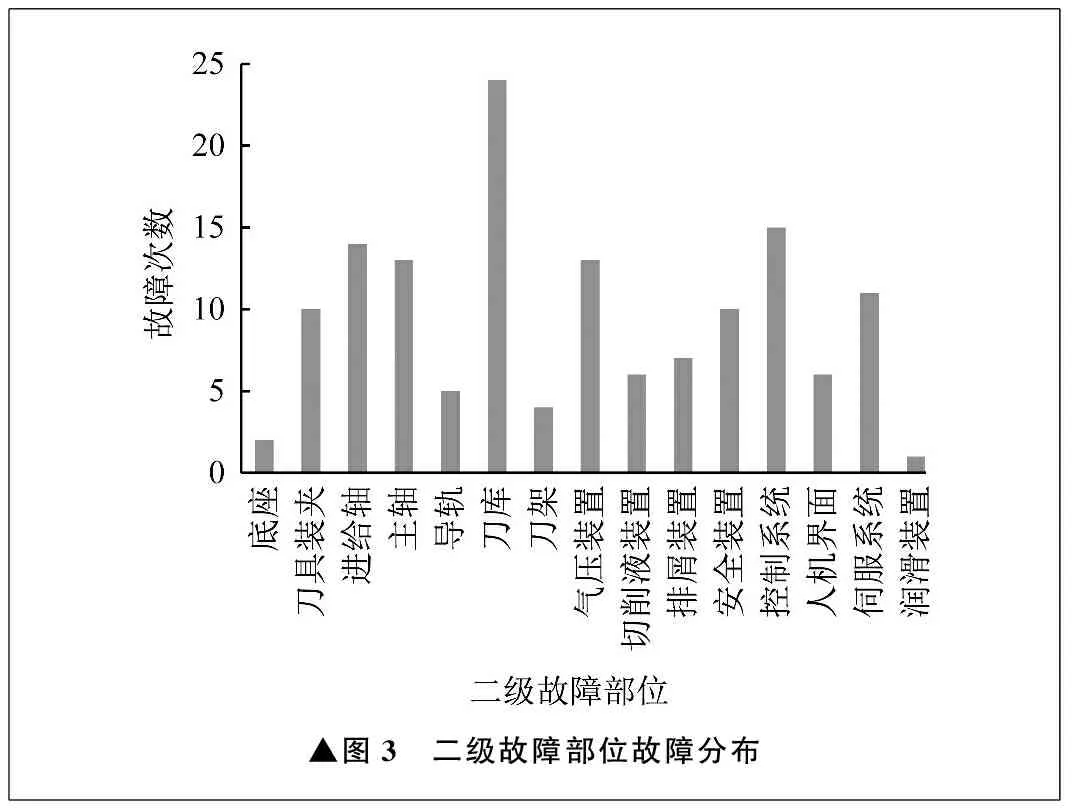

對國產高檔數控機床按二級故障部位故障進行統計,結果如圖3所示。由統計數據可以看出,出現故障最多的部位是刀庫,具體故障主要有刀具松動、換刀故障、機械手卡滯等。國產數控系統中的控制系統及附屬裝置中的氣壓裝置故障也較多,需要重點改進。

▲圖3 二級故障部位故障分布

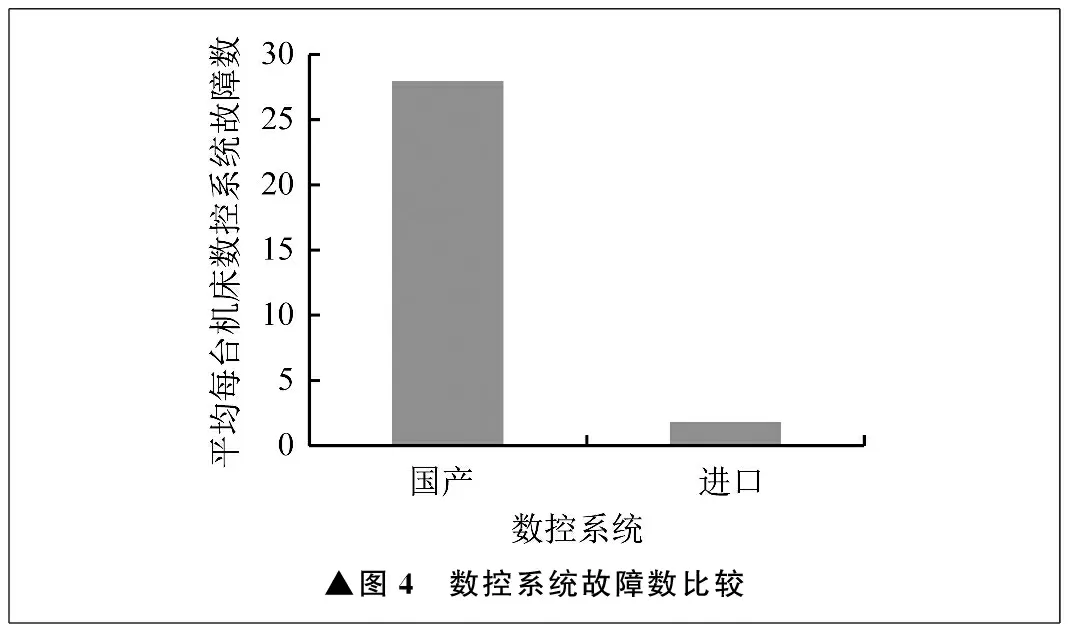

為了對比國產數控系統與進口數控系統在可靠性上的差異,對國產數控系統和進口數控系統的故障數進行統計,結果如圖4所示。對比表明,與進口數控系統相比,國產數控系統的故障率較高。盡管所發生的故障大多可以通過系統重啟或復位進行消除,但是在可靠性方面,國產數控系統與進口數控系統仍存在較大差距。

4 可靠性評估

4.1 平均故障間隔時間

平均故障間隔時間MTBF是衡量數控機床可靠性的主要指標,指數控機床在比較長的使用過程中兩次故障間隔的平均時間,可直觀反映數控機床故障發生的頻率。

▲圖4 數控系統故障數比較

平均故障間隔時間計算式為:

(1)

式中:n為評估期間的故障次數;ti為每次故障修復后持續運行的時間。

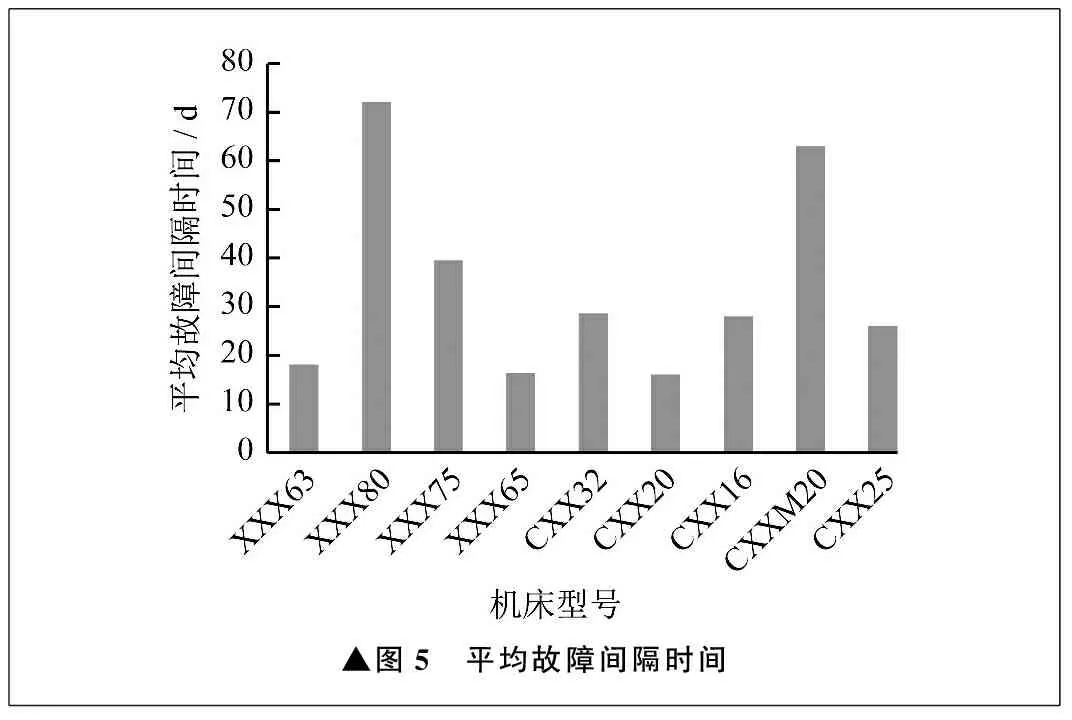

對統計期間各國產高檔數控機床的平均故障間隔時間進行統計,結果如圖5所示。樣本中所有國產高檔數控機床的平均故障間隔時間約為35 d,大部分國產高檔數控機床的平均故障間隔時間在28 d以內,表明國產高檔數控機床的平均故障間隔時間較短,故障率較高。

▲圖5 平均故障間隔時間

4.2 停機故障間隔時間

停機故障間隔時間指兩次導致數控機床停機的故障之間的間隔時間,可直觀反映數控機床重大故障發生的頻率。

平均停機故障間隔時間Δt計算式為:

(2)

式中:ns為評估期間停機故障次數;tj為每次停機故障修復后持續工作的時間。

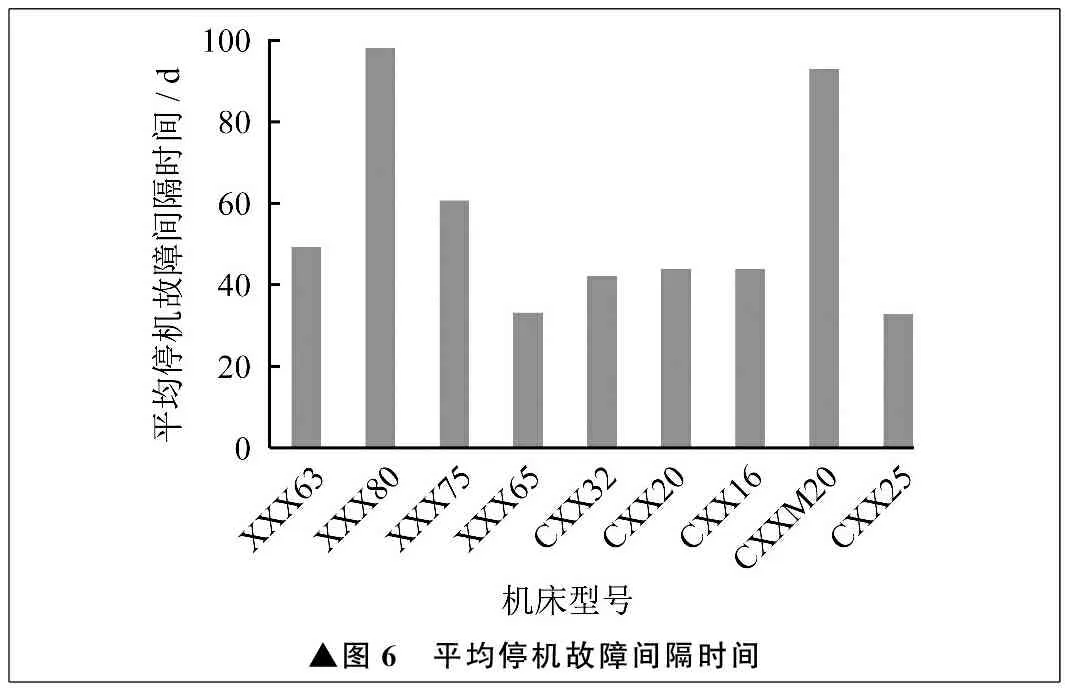

對統計期間各國產高檔數控機床的平均停機故障間隔時間進行統計,結果如圖6所示。樣本中所有國產高檔數控機床的平均停機故障間隔時間約為55 d,大部分國產高檔數控機床為42 d左右。

▲圖6 平均停機故障間隔時間

4.3 故障次數隨時間變化

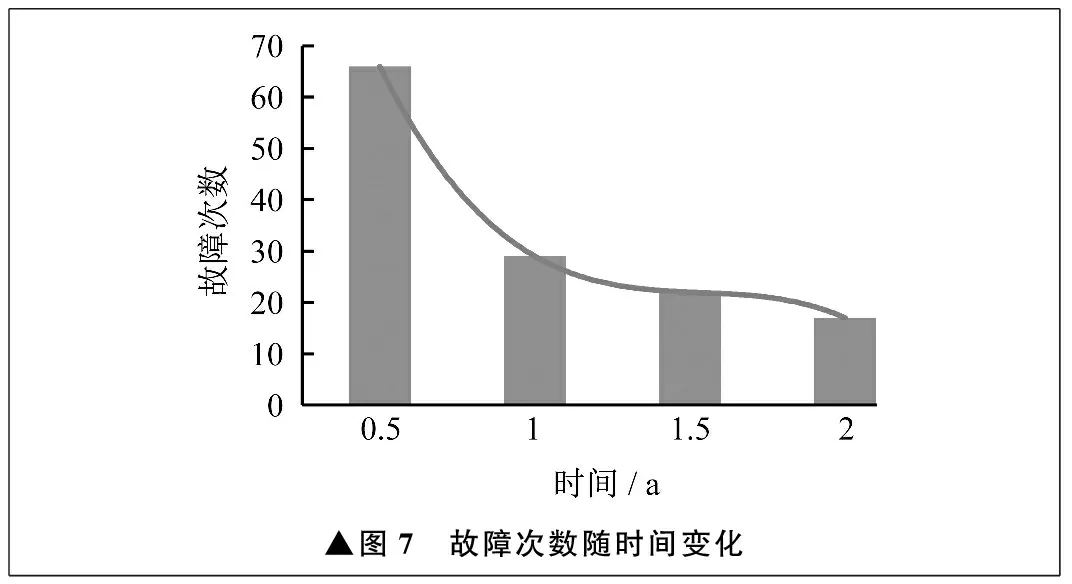

以0.5 a為一個時間單位,對國產高檔數控機床在使用期內的故障次數進行統計,故障次數隨時間變化如圖7所示。

▲圖7 故障次數隨時間變化

分析表明,國產高檔數控機床在交付后的半年期內故障次數最多,隨著使用時間的增加,故障次數逐漸減少。這是由于國產高檔數控機床設計階段對工藝適應性等考慮不周、進場調試階段對各系統聯調匹配測試不夠等,導致在使用初期磨合階段問題頻發,此類故障問題稱為非本質問題。經過磨合階段后,非本質問題基本暴露并解決,隨后軟件、硬件等關鍵部位的本質問題逐漸顯現,并且會重復出現。本質問題的發生頻率最能表明國產高檔數控機床在設計、制造方面的可靠性水平。

5 結束語

筆者通過對國產高檔數控機床的應用進行跟蹤,得到可靠的故障數據樣本,進而對故障數據進行統計分析。結果表明,國產高檔數控機床在使用初期故障次數最多,并且在平均故障間隔時間、停機故障間隔時間等可靠性指標方面與進口機床仍存在差距。機床結構、數控系統等是國產高檔數控機床在設計中的薄弱環節。所進行的可靠性評估為國產高檔數控機床的設計與改進提供了技術支撐。