長型材自動配送機構的設計

□ 王 飛

馬鞍山市雙益機械制造有限公司 安徽馬鞍山 243071

1 設計背景

目前,在我國工業(yè)領域,工業(yè)機器人的應用逐步推廣,以機器代人是制造業(yè)轉型升級發(fā)展的必然趨勢。在型材制造企業(yè),受人工成本提高及作業(yè)環(huán)境保護規(guī)范影響,型材包裝工序已采用機器人自動碼垛,改變了傳統(tǒng)人工碼垛作業(yè)模式,實現(xiàn)了型材精整區(qū)碼垛自動化,提高了型材包裝技術水平[1-3]。

在型材自動包裝區(qū)域,如何高效、可靠地向每個碼垛工位自動分配物料,一直是型材包裝過程中的技術瓶頸。目前多采用提升式輸入鏈從入料輥道上轉接型材到碼垛工位,由于提升鏈抬起時鏈架阻擋入料輥道的運行方向,造成后續(xù)物料無法通過入料軌道區(qū)域進入下一個碼垛工位。輸入鏈從提升到下落的動作循環(huán)周期為10~15 s,而型材出定尺剪切為8~10 s,一慢一快,造成入料輥道區(qū)域物料堆積。為了匹配物料輸送過程中的工序銜接,用戶不得不降低剪切工序的效率,以達到物料輸送的平衡。這樣,在極端情況下將限制主軋線的工作效率,直接影響企業(yè)的經濟效益。自動碼垛設備對物料來料的需求大于輸入鏈入料的收集輸送量,碼垛設備多處于等料狀態(tài)。在并行多工位碼垛區(qū),物料不能及時配送的問題更為突出,直接限制了包裝線的運行效率,造成投資浪費[4]。

為了解決上述問題,筆者設計了一種長型材自動配送機構,可以實現(xiàn)型材在配送時的準確定位,提高型材的配送質量。這一機構包括使接收的所有型材端部齊平進而形成型材排的入料輸送輥道裝置、入料收集輸送鏈裝置,以及將入料輸送輥道裝置上型材排轉移至入料收集輸送鏈裝置的移料車裝置。

2 結構

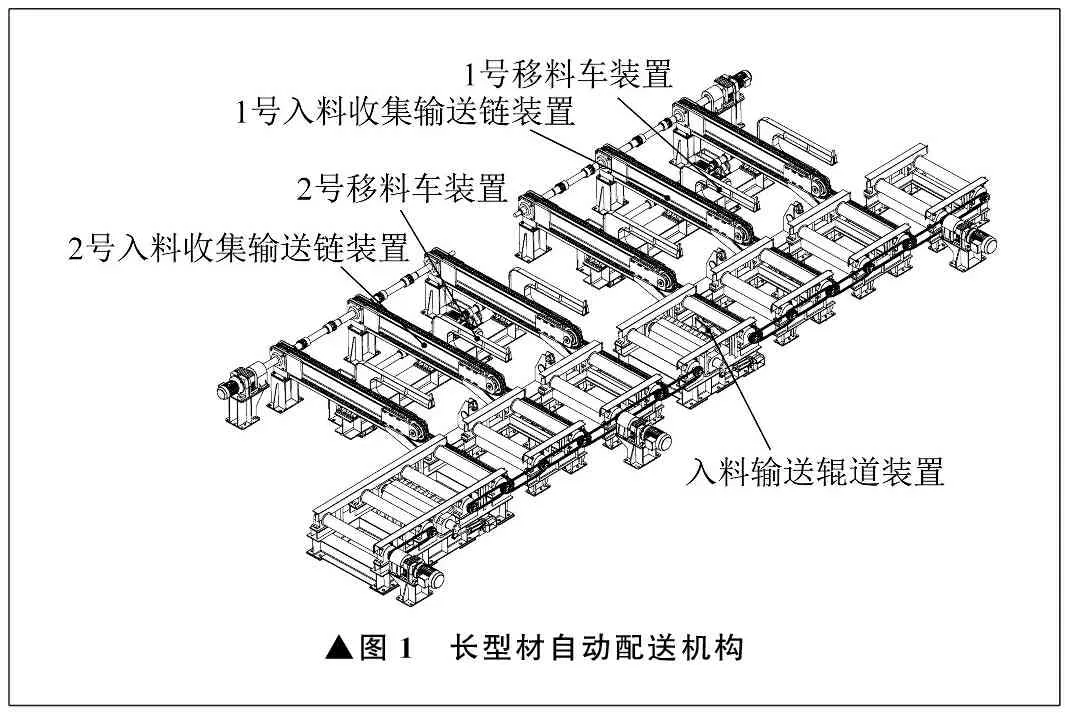

長型材自動配送機構如圖1所示,包括帶定尺功能的入料輸送輥道裝置、1號移料車裝置、1號入料收集輸送鏈裝置、2號移料車裝置、2號入料收集輸送鏈裝置等結構。長型材包裝長度一般在6~12 m之間,在一臺碼垛工位實現(xiàn)雙排6 m長型材同時碼垛和長于6 m長型材單排碼垛功能,以提高常規(guī)6 m長型材碼垛包裝作業(yè)的效率。

在長型材自動配送機構中設置兩套入料收集輸送鏈裝置和移料車裝置,在入料輥道區(qū)域設置定尺擋板,在6 m長型材碼垛作業(yè)模式下,入料輥道區(qū)域快速分割兩個配送區(qū)位,實現(xiàn)雙排6 m長型材的快速配送作業(yè)。在長于6 m長型材碼垛作業(yè)模式下,兩臺移料車裝置和入料收集輸送鏈裝置同步運轉,整合為單個配送區(qū)工作。作業(yè)模式切換由設備控制系統(tǒng)自動控制,不需要人工干預。

▲圖1 長型材自動配送機構

在每個配送區(qū)都設有定尺擋板,使型材在入料輸送輥道裝置上定位并端部齊平。型材在入料輸送輥道裝置上完成動作后,由對應的移料車裝置快速托離輥道,托離時間為0.3~0.5 s,保證后續(xù)型材無障礙進入工位,從而提高輥道輸送效率。移料車裝置將型材移運至對應的入料收集輸送鏈裝置上,由入料收集輸送鏈裝置送至碼垛工位,完成型材在各自碼垛區(qū)的自動配送任務[5]。

3 入料輸送輥道裝置

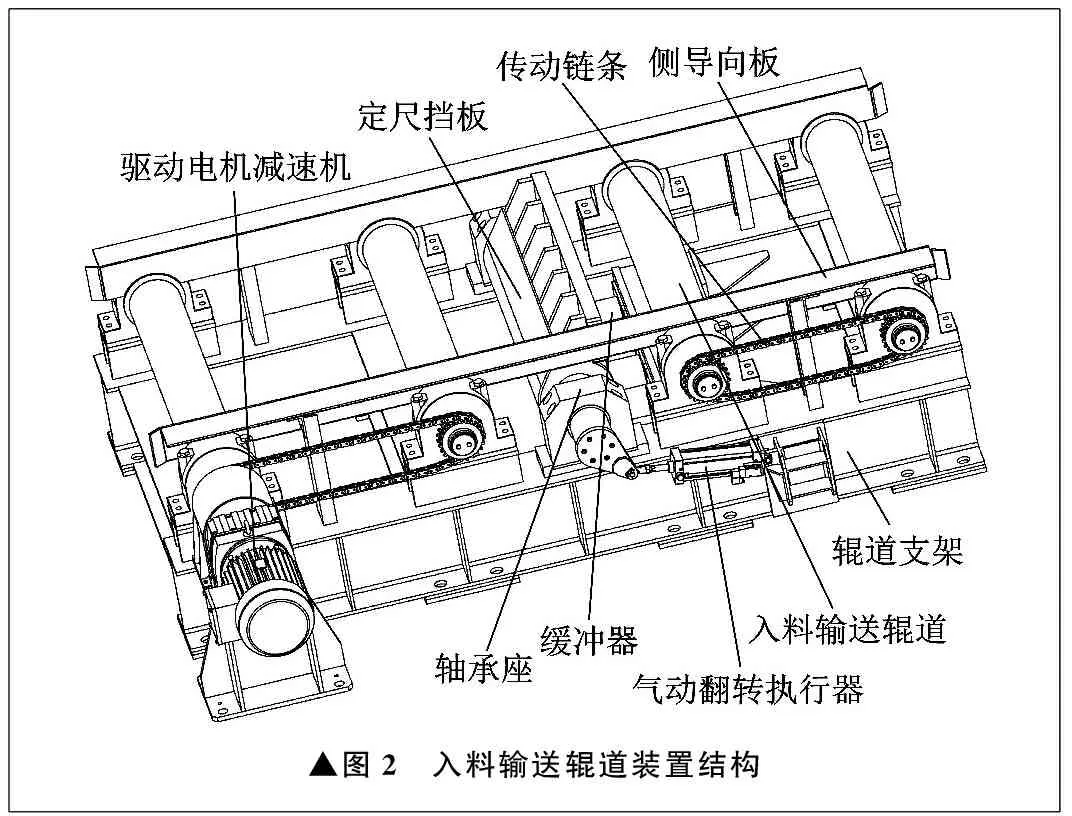

入料輸送輥道裝置用于對型材進行定位,并且使所有型材端部齊平,其結構如圖2所示。定尺擋板用于在擋料狀態(tài)與放料狀態(tài)之間進行切換,處于擋料狀態(tài)時,定尺擋板與入料輸送輥道裝置接收的所有型材端面貼合。

▲圖2 入料輸送輥道裝置結構

定尺擋板為可旋轉組件,定尺擋板的旋轉中心線與入料輸送輥道裝置的輸送方向垂直。與定尺擋板連接的連接板,以及與連接板連接的氣動翻轉執(zhí)行器為切換機構,用于控制定尺擋板旋轉。兩套軸承座將定尺擋板安裝在輥道支架上,在氣動翻轉執(zhí)行器的作用下,定尺擋板可以在一定角度范圍內翻轉。當氣動翻轉執(zhí)行器氣缸伸出時,定尺擋板工作面低于輥道工作面,型材可自由通過。當氣動翻轉執(zhí)行器氣缸縮回時,定尺擋板處于豎立,定尺擋板下部工作面緊貼位于輥道支架上的緩沖器。定尺擋板高出輥道工作面,處于擋料狀態(tài),型材運行至定尺擋板定位,并依靠輥道與型材接觸的摩擦力使型材端部齊平,型材與定尺擋板的碰撞力傳遞到緩沖器。在輥道兩側設有側導向板,保證型材在輥道的有效工作區(qū)域內輸送。根據(jù)配送區(qū)域設置若干驅動電機減速機,同一工作區(qū)內各個輥道通過傳動鏈條保證同步轉動[6]。

4 移料車裝置

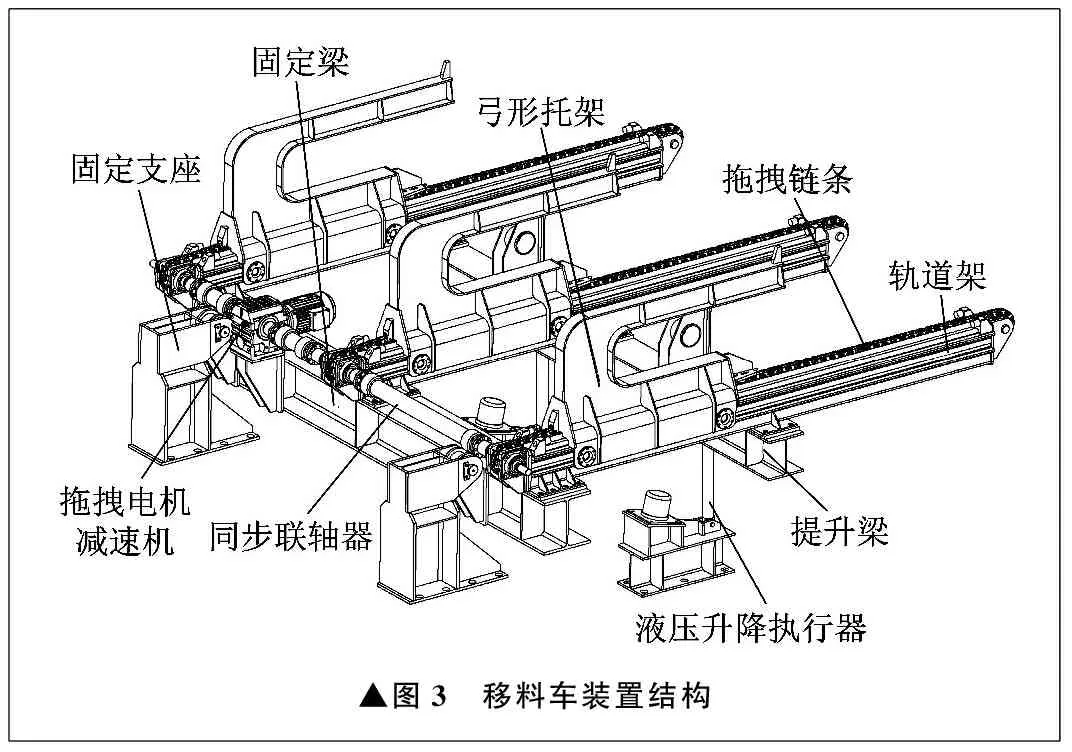

移料車裝置可以實現(xiàn)型材的快速移位輸送。型材在移位過程中,穿過托架的通道,可以被連續(xù)無阻擋輸送,并實現(xiàn)快速取放。移料車裝置滿足型材包裝過程中物流輸送的技術要求,可以提高型材的配送效率,其結構如圖3所示。

▲圖3 移料車裝置結構

移料車裝置由固定支座、固定梁、弓形托架、拖拽鏈條、軌道架、提升梁、液壓升降執(zhí)行器、同步聯(lián)軸器、拖拽電機減速機組成。若干等距排列的軌道架固定在固定梁上,固定梁兩端設有銷軸座,與固定在設備基礎上的兩個固定支座通過銷軸連接,使軌道架可以以一定角度上下擺動。在每個軌道架上設有可沿軌道架上導軌往復運動的弓形托架,弓形托架在軌道架上由拖拽鏈條驅動運動。在固定梁上設有拖拽電機減速機,同步聯(lián)軸器與每個拖拽鏈條主動鏈輪相連,在拖拽電機減速機的作用下,驅動弓形托架同步運動。左右對稱布置液壓升降執(zhí)行器,驅動提升梁及固定在提升梁上的軌道架上下擺動,實現(xiàn)弓形托架的取料、卸料功能。在液壓升降執(zhí)行器上裝有彈性緩沖器塊,當軌道架落下后,提升梁落放在緩沖器上,承載移料車裝置的大部分重力載荷,并消除落放過程中的沖擊,提高移料車裝置的工作可靠性,延長工作壽命[7]。移料車裝置采用鉸軸連接擺動方式,軌道架之間由固定梁和提升梁剛性連接,設備剛性和穩(wěn)定性好,滿足系統(tǒng)頻繁取卸料及快速響應的工況要求。

5 入料輸送輥道裝置輸送過程

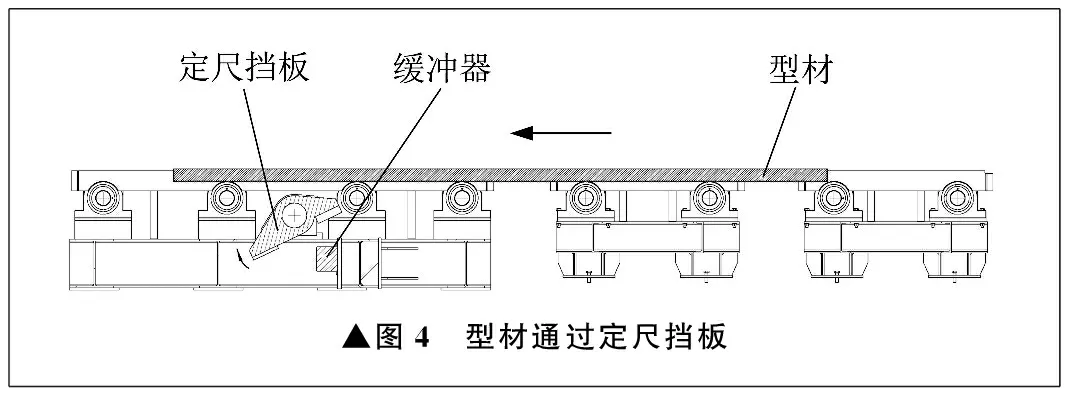

型材通過定尺擋板如圖4所示。定尺擋板在氣動翻轉執(zhí)行器的作用下順時針翻轉一定角度,其工作面低于輥道輸送工作面,型材在入料輸送輥道的驅動下可以自由通過。

▲圖4 型材通過定尺擋板

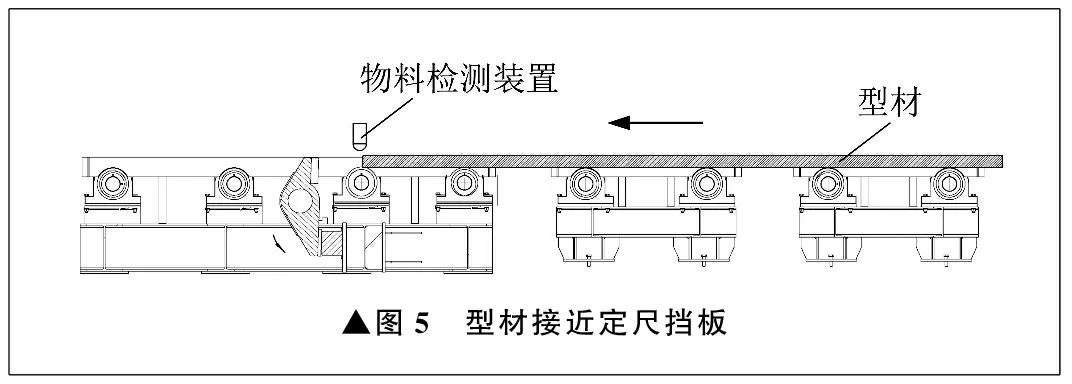

在定尺擋板擋料狀態(tài)下,型材接近定尺擋板如圖5所示。定尺擋板在氣動翻轉執(zhí)行器驅動下逆時針翻轉,處于豎立。定尺擋板高出入料輸送輥道工作面,擋板下表面緊壓在緩沖器上。當型材通過位于定尺擋板前方的物料檢測裝置時,驅動電機減速機由高速切換至低速。

▲圖5 型材接近定尺擋板

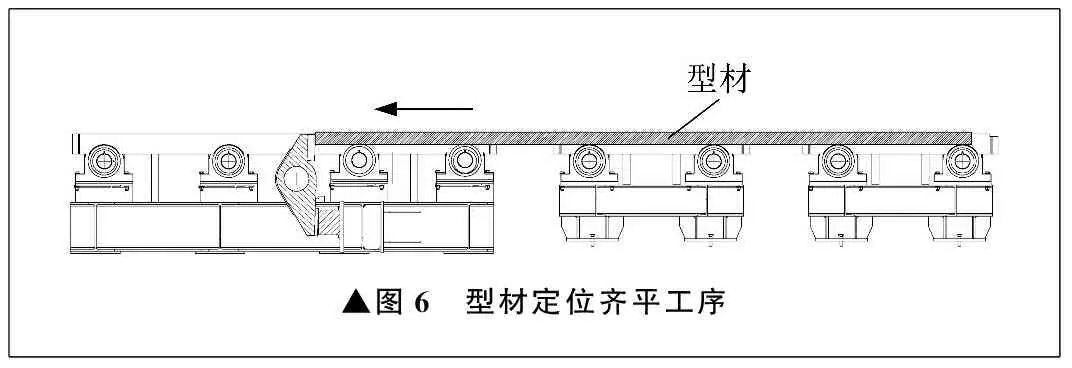

型材定位齊平工序如圖6所示。型材低速靠近并觸及定尺擋板,在輥道低速運轉驅動下,型材排端部全接觸并齊平。因為型材排低速碰撞擋板,所以產生的沖擊力小,沖擊力通過定尺擋板下部工作面?zhèn)鬟f至緩沖器,實現(xiàn)型材定位齊平可靠、平穩(wěn)[8]。

▲圖6 型材定位齊平工序

6 移料車裝置配送流程

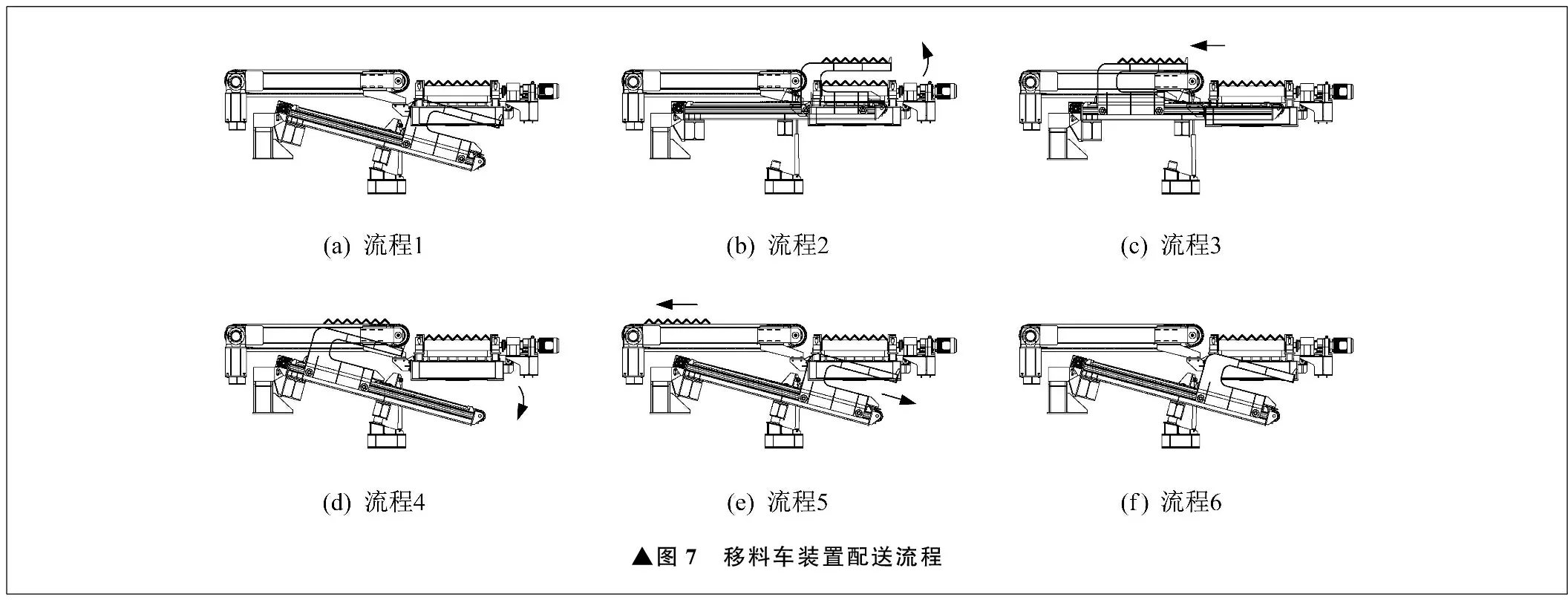

移料車裝置配送流程如圖7所示。

(1) 流程1。液壓升降執(zhí)行器處于縮回狀態(tài),軌道架處于斜置。弓形托架位于軌道架前端部,斜置在入料輸送輥道下方。當型材排在入料輸送輥道上運行至定尺擋板齊平后,控制系統(tǒng)發(fā)出取料信號。

(2) 流程2。移料車裝置收到取料信號后,液壓升降執(zhí)行器動作,移料車架向上擺動,使軌道架處在水平狀態(tài),入料輸送輥道上的型材排被弓形托架托離輥道面,后續(xù)型材排可自由通過輥道。車架擺動動作時間僅0.5 s,后續(xù)輸送的型材不需要減速或停滯,不影響下一個配送工位的物料輸送效率,滿足多個工位連續(xù)配送的需求。

(3) 流程3。弓形托架裝載型材排,在拖拽電機減速機的驅動下,在水平方向快速移向入料收集輸送鏈裝置。

(4) 流程4。配送的型材排運送到入料收集輸送鏈裝置上方,控制系統(tǒng)發(fā)出卸料信號,拖拽系統(tǒng)停止工作。液壓升降執(zhí)行器縮回,軌道架向下擺動,恢復到斜置,此時運送的型材排落放在入料收集輸送鏈裝置的輸送鏈條上,完成系統(tǒng)的卸料動作。

▲圖7 移料車裝置配送流程

(5) 流程5。卸料動作完成后,入料收集輸送鏈裝置運轉,將型材排送往對應的碼垛工位。弓形托架在拖拽系統(tǒng)的作用下,沿軌道架向入料輸送輥道方向移動。

(6) 流程6。弓形托架運動至入料輸送輥道下方,恢復到流程1中的狀態(tài),由此完成一個配送工序工作周期[9-10]。

7 結束語

筆者設計了一種長型材自動配送機構,用于完成型材的定位和轉移。定位時由入料輸送輥道裝置接收型材,并使接收的所有型材端部齊平,形成型材排。 轉移時,移料車裝置將入料輸送輥道裝置上的型材排轉移至入料收集輸送鏈裝置上。

長型材自動配送機構采用專用的型材配送系統(tǒng),可以實現(xiàn)型材的快速移位輸送,在定位過程中能可靠齊平型材端面,提高型材的配送效率和質量。長型材自動配送機構滿足長型材高效可靠的配送要求,適用于物流輸送場合,具有一定的市場推廣價值。