翻邊反弧產生機理研究及控制方法

文/李傲宏·北京汽車股份有限公司

隨著我國汽車模具制造業的發展,國內汽車模具的生產已逐漸從低端模具向中高端模具轉移,所以模具制造企業對模具生產“由內而外”的精致化和高端化的要求也是越來越高。因而,在這個既要看臉又要講求實力的時代,沖壓設計工藝性是否合理對設計者和制造企業來說具有十分重要的意義。因此,沖壓件作為汽車車身的主要零部件,是各模具制造廠家重點研究和開發的產品。本文主要對沖壓翻邊反弧產生機理和成形性以及翻邊反弧控制方法作了詳細闡述。

翻邊反弧產生機理分析

翻邊反弧概念

曲線翻邊完成后,由于應力分布不均勻,內應力釋放后使翻邊面產生內凹或翹曲現象,屬于翻邊回彈的一種。

在曲線翻邊成形過程中,板料主要分成三個區域:非變形區(壓料區域)、圓角、主要變形區(翻邊成形面)。圖1 為直線翻邊。圖2 翻邊成形時壓料區域只是受到向下(沖壓方向)的壓力,因此材料不發生塑性變形;主要變形區在翻邊鑲塊的作用下,材料內部會處于雙向受拉或雙向受壓的應力狀態。翻邊成形時,變形區域CDAB 翻邊后沿著AB 向下反轉最終變成EFAB,變形區域外緣CD 變成弧線EF,圖3 中DC會變長,反之會變短。

翻邊應力分布狀態

作用,材料周向產生壓縮變形,導致材料厚度變厚,最大周向壓應力發生在變形區內邊緣,當外應力達到極限值時則發生起皺,導致零件報廢。

圖6 為伸長式翻邊,從形狀來看翻邊輪廓是向外部凸的,凸緣變形區金屬材料在變形時受拉應力作用,材料會產生伸長變形,厚度逐漸減薄,最大周向壓應力發生在變形區外邊緣上,當數值達到極限值時,凸緣變形區外邊緣會產生開裂,導致零件報廢。

翻邊周向應力分布

對于壓縮或拉伸翻邊而言,金屬材料在翻邊時所受的邊界部分的周向應力,最大應變值應發生在G點,兩側部分呈現遞減趨勢,最小應變值在A、B 兩個端點上,其值為0。因此可將這種接近變形中線的材料應力最大、遠離變形中線值逐漸遞減的情況看作周向應力沿翻邊外部邊緣呈非線性分布,假設沿著翻邊線周向應力呈余弦分布展開,當金屬材料所受外力卸載后,板料受力不再保持平衡,內部內應力會以回彈的形式進行釋放,所受應力越大,材料回彈值也就越大,導致G 點位置隆起上翹,材料回彈趨勢會以G 點為中心向外呈余弦分布,在材料變形區域產生塑性變形或彈性變形,如圖7 所示。

翻邊反弧產生過程

翻邊時,壓料板壓住不變形區域,翻邊鑲塊R 角部位與制件主變形區產生接觸,隨著上模鑲塊向下移動,主變形區域開始彎曲變形。圖8 中直線翻邊由于翻邊應力分布均勻,成形過程類似直邊折彎成形。圖9 中曲線翻邊由于翻邊應力分布不均勻,且翻邊弧線逐漸變長或壓縮,所以曲線翻邊成形過程為弧線,翻邊完成后由于無法消除內應力,產生翹曲現象,即翻邊反弧。

翻邊反弧控制方案

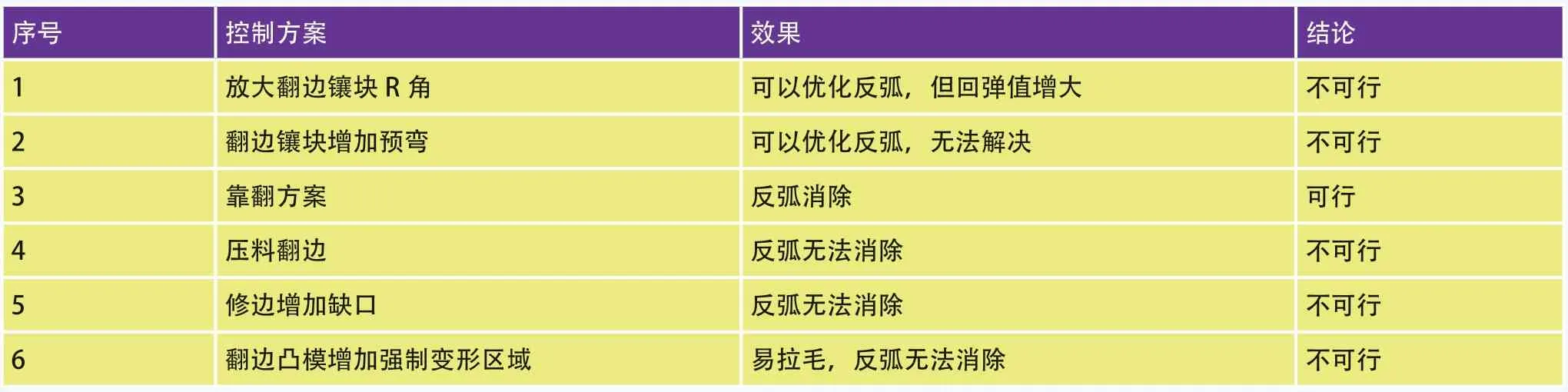

翻邊反弧是沖壓件比較常見的沖壓件缺陷,也是比較難以解決的。目前,各模具廠都采用幾種常見的控制方案,如翻邊鑲塊減小,翻邊強壓,增加工藝缺口,采用壓料翻邊等。但是,就目前來看以上幾種方法都不是很理想,問題不能徹底解決。除了常規的控制方法外,還可以采用靠翻方案進行解決,其缺點就是增加了翻邊斜楔,開發成本有所增加。為了控制翻邊反弧,采用翻邊角度與產品方向不一致方式進行翻邊,翻邊到位時對翻邊面進行強力拍壓,達到控制反弧的目的。表1 的內容為各種反弧控制方案對比結果。

表1 各種反弧控制方案對比結果

結束語

板料翻邊成形是板料沖壓成形中一種常見的成形方法,深入研究外緣曲線翻邊過程中變形區金屬流動和應力應變分布,將有助于對翻邊反弧的控制提供有效的解決思路。本文通過對外緣曲線翻邊的應力應變狀態的分析,可以了解翻邊時板材內部的受力狀態及應力分布情況,變形區內的周向應力應變值的大小在變形區的兩端接近為零。通過對外緣曲線翻邊的周向應力分析,建立數學模型,為各模具制造廠家控制反弧提供理論依據,對實際的控制方案實施提供幫助。