分時壓電振動對鋁合金電阻點焊強度的影響

陳樹君,李天明,鄔娜,肖珺

(北京工業大學,汽車結構部件先進制造技術教育部工程研究中心,北京 100124)

0 前言

鋁合金具有密度小、比強度高、耐腐蝕性好和易于加工等優點,在航空航天、汽車制造等領域應用日益廣泛[1]。其中,電阻點焊是其不可或缺的加工方式[2]。但是,鋁合金電阻點焊也存在著接頭內部組織不均勻、容易出現縮孔和縮松等缺陷[3],參數選擇不當時還會產生熱裂紋及氣孔[4]。目前國內外針對點焊接頭區域組織的強化進行了大量的研究,大多數都集中在通過加入外部磁場或者中間層介質來提高接頭質量[5],但是都存在自動化程度低,裝置體積較大,生產效率低的情況。

壓電材料是受到壓力作用時會在兩端面間出現電壓的晶體材料,由壓電材料制成的壓電致動器,具有工作頻率范圍寬、動態范圍大、頻響速度快、靈敏度高、質量輕、結構簡單等特殊優點。目前基于壓電材料的超聲沖擊已運用在弧焊中,能夠明顯提升焊接質量,但在點焊過程中施加類似沖擊振動的研究較少。文中基于一種壓電致動裝置,設計了全新的點焊焊槍,可以借助壓電致動編程在不同焊接階段附加脈沖壓力,初期研究表明對點焊過程有明顯的控性效果,文中則系統研究不同振動階段下壓電致動輔助對6061鋁合金電阻點焊接頭強度的影響。

1 試驗方法

1.1 焊接材料

試驗所選用的材料為6061鋁合金,試樣規格尺寸均為100 mm × 25 mm ×1 mm,采用搭接接頭進行點焊,接頭重疊部分為25 mm。如圖1所示。焊前用鋼絲刷去母材表面的氧化膜并用丙酮擦拭,待焊。

圖1 電阻點焊試樣

采用拉伸試驗機對不同參數下的試樣進行拉伸試驗,拉伸速度1.5 mm/min,以獲得其搭接接頭的抗拉強度,每組3個試樣,并求平均值。選擇最佳工藝參數下的試樣,在垂直焊縫的方向截取觀察試樣,經研磨拋光后,通過光學顯微鏡對接頭的熔核尺寸進行分析。

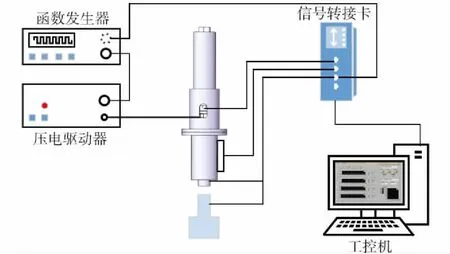

1.2 焊槍與采集控制系統示意圖

試驗所用焊槍如圖2所示,將壓電致動器串聯進焊槍的上電極,在焊接過程中,上電極提供靜壓力,壓電致動器提供高頻動壓力,從而形成復合的壓力輸出系統。

焊接過程實時信號采集系統如圖3所示。采用傳感器實時采集焊接過程中次級回路中電流電壓信號和上電極所受的壓力信號,通過對所采集信號的計算與分析得到焊接過程中壓電致動器的實際工作狀態。

圖2 焊槍結構示意圖

圖3 實時信號采集系統示意圖

2 力學性能與熔核微觀尺寸分析

在加入壓電致動輔助前,進行大量工藝試驗,確定焊接參數為:焊接電流21 kA,焊接壓力為4.2 kN,焊接時長120 ms。在此基礎上進行壓電致動輔助試驗,為保證壓電致動器有足夠的輸出,驅動電壓選擇為8 V,對應壓力輸出約400 N,頻率分別為50 Hz,100 Hz,200 Hz。點焊過程中分時壓電振動共有5個方案,具體的示意圖如圖4所示。

首先進行了全程壓力復合控制,即整個焊接時間內都附加壓電振動(1,2,3階段均加入振動),抗剪力測試結果如圖5所示,0 Hz代表無壓電振動。在該階段中,隨著振動頻率的增加,接頭的抗剪力數值先減小后增大,最大值為正常焊接條件下的1.768 kN,而加入壓電致動高頻振動后,抗剪力數值普遍偏低,這可能是因為隨著焊接階段的結束,壓電致動輔助繼續作用于凝固階段,在凝固結束后,高頻動壓力的錘擊作用導致點焊接頭產生了較多的裂紋缺陷,進而導致抗剪力數值偏低。

圖4 分時壓電振動示意圖

圖5 全程壓力復合控制

為了驗證壓電致動輔助對于凝固階段的影響,隨后進行凝固階段,即斷電后維持60 ms的復合壓力控制(3階段前60 ms加入振動),抗剪力的測試結果如圖6所示。在該階段中,焊接接頭的抗剪力數值先減小后增大,最大值為正常焊接條件下的1.768 kN,整體趨勢與全程壓力復合控制相似,抗剪力的數值有所增大,證明加入的高頻動壓力在凝固階段的確對接頭的抗剪力有一定的作用。但是全程壓力復合控制包括焊接階段和凝固階段,因此,還需要完成焊接階段的壓力復合控制試驗。

圖6 凝固階段60 ms壓力復合控制

在通電焊接階段120 ms的壓力復合控制試驗(2階段加入振動)中,接頭抗剪力結果如圖7所示。隨著振動頻率的增加,抗剪力的變化趨勢是先增大,后減小,且數值均高于正常焊接結果,在100 Hz時達到最大值2.11 kN。對比圖5與圖6的結果,一方面說明振動頻率相同時,在焊接階段即通電的120 ms內加入高頻振動能夠較大幅度的提升焊點的抗剪力;另一方面說明全程壓力復合控制階段抗剪力較低是由于隨著凝固階段加入高頻動壓力造成的。而在振動頻率為100 Hz時,抗剪力的數值能達到最大的原因是,在120 ms的振動時間內,100 Hz的頻率能夠保證高頻動壓力有較大的振幅作用于熔核,將液態金屬從熔核中心迅速擴展到熔核邊緣,熔化更多的金屬,擴展熔核尺寸,進而在焊接階段能夠更高效的擴展熔核,提升接頭的抗剪力。

圖7 焊接階段120 ms壓力復合控制

由圖8可知,在焊接階段前60 ms(2階段前60 ms),加入壓電致動高頻振動后,接頭的抗剪力數值增大,隨著振動頻率的增加,抗剪力也隨之增大,在振動頻率為200 Hz時達到最大值1.861 kN。與焊接階段120 ms壓力復合控制相比,相同頻率下,抗剪力數值有所減小。

圖8 焊接階段前60 ms壓力復合控制

由圖9可知,在焊接階段后60 ms(2階段后60 ms)加入壓電致動高頻振動后,抗剪力的變化趨勢與圖8相同,在在振動頻率為200 Hz時達到最大值1.945 kN。 但是相比于圖8,圖9中的拉剪結果普遍較高,原因是在焊接階段的后60 ms中,已經形成的一部分液態金屬,高頻動壓力直接作用于這部分液態金屬上,能夠在相同的時間內將更多的液態金屬擴展到熔核邊緣,熔化更多的邊緣金屬,因此能夠獲得較大的熔核尺寸。同樣的,在此階段振動頻率越高,高頻動壓力的作用就越強,對于焊核抗剪力的提升就越明顯。

圖9 焊接階段后60 ms 壓力復合控制

圖10顯示了正常焊接條件下的熔核尺寸,選擇各階段抗剪力數值較大的熔核微觀尺寸進行分析。圖11顯示了全程壓力復合控制的熔核尺寸。相比與正常焊接的結果,熔核內部產生了大量的裂紋缺陷,裂紋集中焊核的中部振動的位置,橫向縱向均有分布,從而導致抗剪力曲線中,加入振動后的拉伸數值明顯低于正常焊接數值。

圖10 正常焊接

圖11 全程壓力復合控制

圖12顯示了凝固階段60 ms壓力復合控制熔核微觀尺寸,內部缺陷較圖11有所減少,但依然存在少量的裂紋缺陷,主要呈現橫向分布,從而導致抗剪力曲線中加入振動后的抗剪力數值略低于正常焊接水平,但是高于全程壓力復合控制的抗剪力數值。

圖12 凝固階段60 ms壓力復合控制

圖13顯示了焊接階段120 ms的熔核尺寸示意圖。相比與圖10,熔核直徑增大明顯,相比與圖11與圖12,熔核內部沒有缺陷,因此接頭的抗剪力數值能夠達到最大,同時說明在焊接階段120 ms內加入壓電振動能夠明顯增大焊核尺寸,提升接頭力學性能。

圖13 焊接階段120 ms壓力復合控制

圖14顯示了焊接階段前60 ms熔核圍觀尺寸,相比圖13的結果,熔核直徑有所減小,內部缺陷較少,導致其力學性能下降明顯。

圖14 焊接階段前60 ms壓力復合控制

圖15顯示了焊接階段后60 ms熔核圍觀尺寸,相比圖13,熔核直徑有所減小,內部幾乎無缺陷,其力學性能有所下降,相比于圖14,熔核直徑有增大的表現,而且內部缺陷明顯減少,因此接頭的抗剪力要高于前者,同時說明高頻動壓力在焊接階段后60 ms中對熔核的擴展和缺陷的消除上有更明顯的作用。

圖15 焊接階段后60 ms壓力復合控制

3 結論

(1)在通電焊接階段120 ms內進行復合壓力控制,6061鋁合金電阻點焊接頭抗剪力得到明顯提升,在焊接電流21 kA,焊接壓力4.2 kN,焊接時間120 ms,壓電致動器輸出電壓8 V,振動頻率100 Hz,振動時長120 ms時,抗剪力達到最大為2.11 kN。

(2)在斷電后凝固階段60 ms壓力復合控制中,熔核內部會出現裂紋缺陷,降低接頭的抗剪力數值。

(3)焊接階段120 ms壓力復合控制得到的的焊點,抗剪力及熔核尺寸要大于焊接階段后60 ms和焊接階段前60 ms分時壓力復合控制得到的焊點。