混動變速箱P擋駐車機構設計常見失效形式

鄭利洲

(廣州汽車集團股份有限公司 汽車工程研究院,廣州511434)

0 引 言

近年來隨著國內越來越重視環境污染問題,使得新能源汽車行業的發展突飛猛進,各大汽車公司在新能源汽車的研發方面都投入了巨大的人力財力。相較于純電動汽車續航里程問題和傳統動力汽車尾氣排放問題,混合動力汽車能較好兼顧兩者優勢,提高續航里程,還能有效降低整車油耗、減少尾氣排放。

以普銳斯、沃蘭達車型為代表的專用變速箱較早已應用于混合動力汽車上,國內各大汽車廠家近幾年都有相關的研發。混動變速箱是一種集成了油電兩用變速箱的結構形式,功能上具有自動變速箱的特點。與自動變速箱的結構一樣,同樣配置了P擋駐車機構。本文針對P擋駐車機構在設計、試驗過程中遇到的一些設計缺陷,進行問題分析并提出相應的改善措施。

1 駐車機構常見失效形式

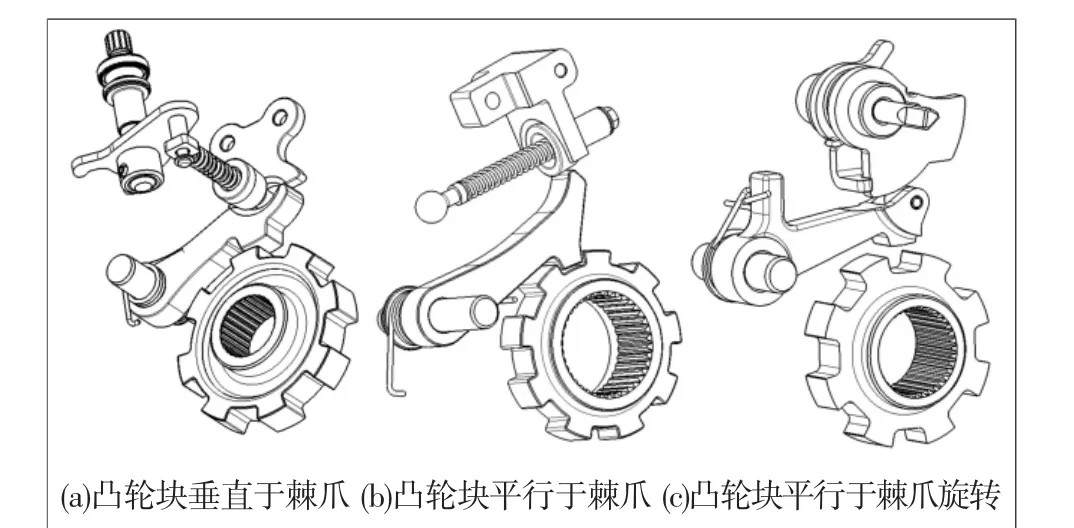

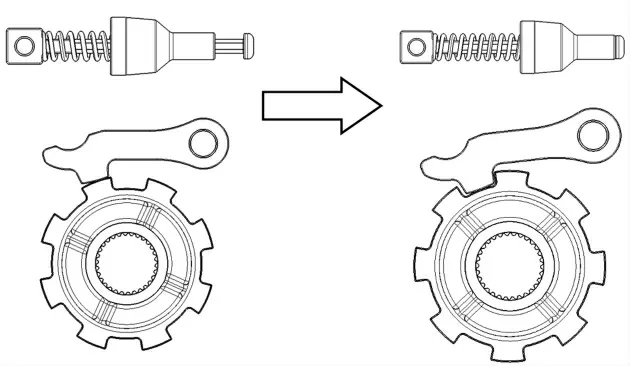

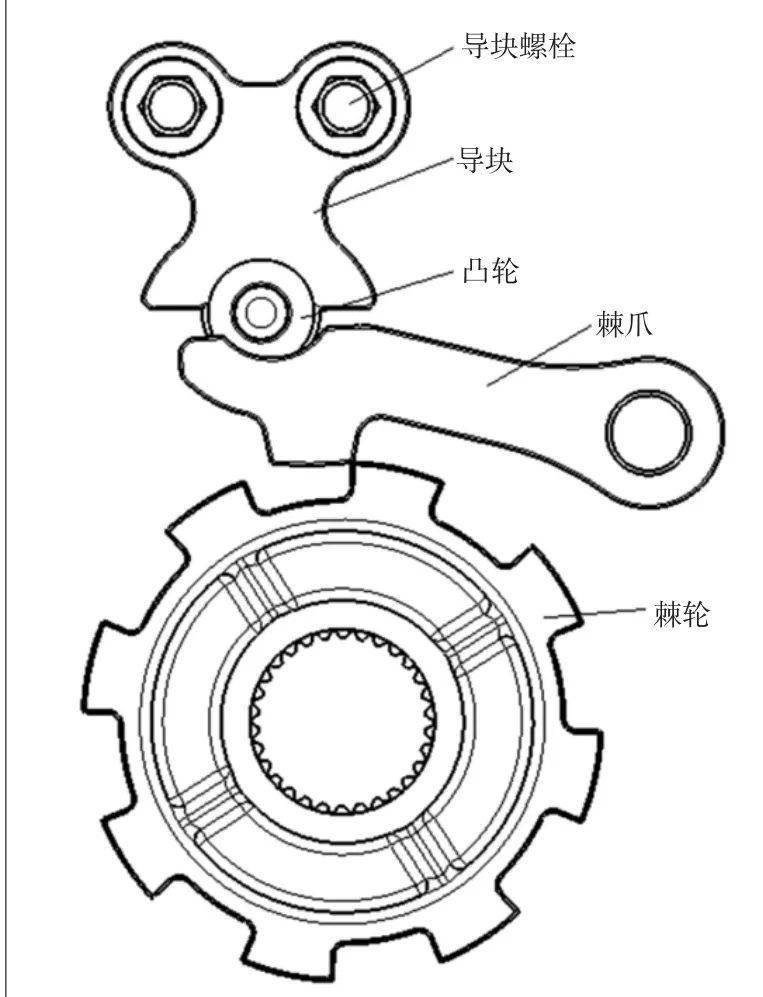

常見的P擋駐車機構一般由棘輪、棘爪、凸輪塊、回位彈簧、導塊幾個關鍵部分組成。由于個體空間位置不同,設計上可能會存在差異,但原理基本相同。圖1所示為常見的幾種P擋駐車機構的結構形式。掛P擋時,凸輪塊移動(或轉動)下壓棘爪與棘輪嚙合。如棘輪棘爪處于齒對齒狀態時,凸輪塊旁邊圓柱彈簧(或扭簧)被壓縮,使棘輪棘爪始終處于嚙合狀態。只需有少量位移便自動卡入齒槽。解P擋時,凸輪塊后移(或反轉),回位彈簧彈力使棘爪回位,棘輪棘爪自動脫開,完成解擋。

P擋駐車機構設計需要滿足幾個目標要求:1)可靠的駐車功能;2)合適的解擋力;3)滿足安全的駐車速度;4)防止意外駐車;5)駐車后安全的溜車距離等。滿足這幾項設計目標基本可保證駐車機構安全可靠。以下結合某款變速箱在研發過程中P擋駐車機構常見的失效形式進行簡單闡述。

圖1 幾種常見駐車機構

1.1 坡道解擋失效

1.1.1 失效形式

車輛進行坡道駐車試驗時,掛P擋車輛駐停;解P擋后車輛不會溜車,但擋位已顯示為N擋。

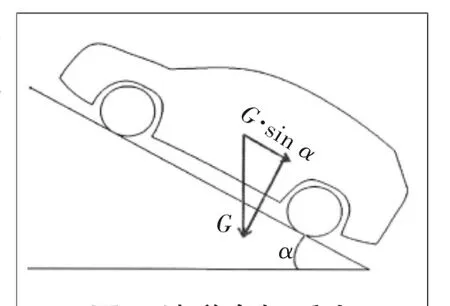

1.1.2 原因分析因為擋位已顯示為“N”擋,說明駐車機構凸輪塊有位移,且已完成解P擋動作,但棘爪與棘輪仍處于嚙合狀態,棘輪無法轉動。如圖2所示為車輛在坡道的受力情況。

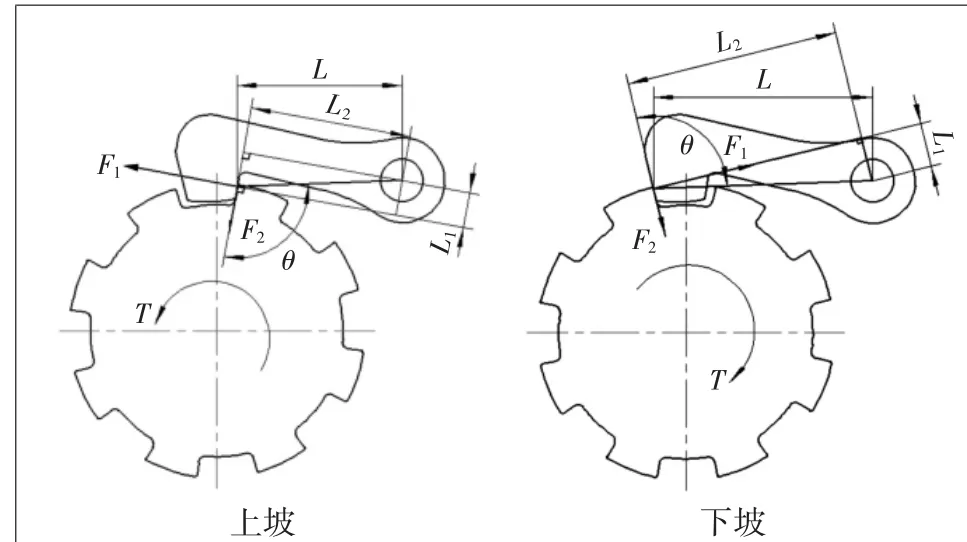

發生此現象時,凸輪塊有位移,但棘爪沒隨凸輪塊回位,可判斷凸輪塊已與棘爪分離,只需分析棘輪棘爪的受力情況,如圖3所示。

棘輪在坡道上的轉矩T=G·sin α·R/i。式中:G為整車質量;α為坡道角度;R為輪胎半徑;i為棘輪到輪胎的減速比。

圖2 坡道車輛受力

圖3 坡道駐車棘輪棘爪的受力分析

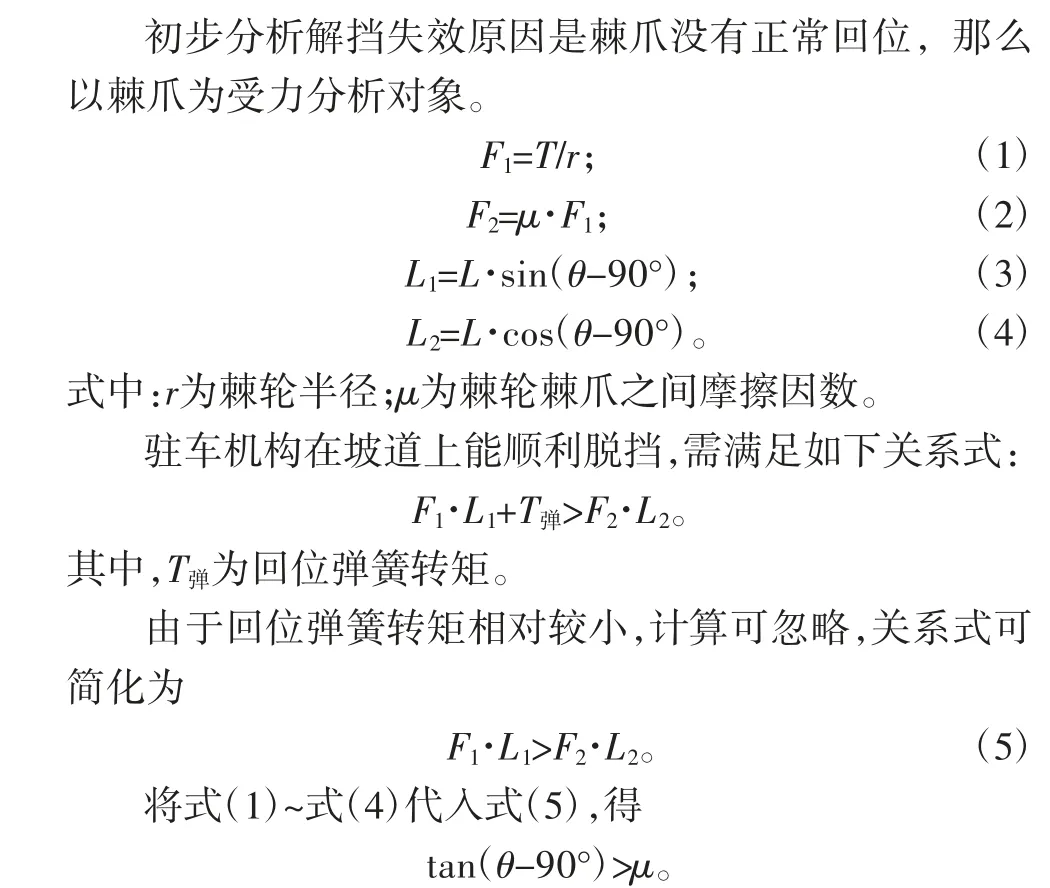

由上述分析可知,坡道解擋失效主要原因是駐車機構執行了解擋動作,凸輪塊發生了位移,但棘爪沒有隨凸輪聯動。從而可推測是由于坡道駐車,棘爪的脫出力矩小于摩擦力矩。棘爪齒嚙合角度設計不滿足能脫開的關系式,坡道上棘爪不能自動脫離,從而發生解擋失效。

1.1.3 改善措施

調整棘爪嚙合角度,使棘爪在坡道上駐車解擋能自動分離。

1.2 駐車凸輪推桿斷裂

1.2.1 失效形式

P擋駐車機構設計需要滿足作動耐久試驗要求,根據不同坡道大小規定了相應的駐車次數要求。本次試驗進行到2.2萬次時,發生了駐車凸輪推桿斷裂問題。斷裂實物如圖4所示。

1.2.2 原因分析

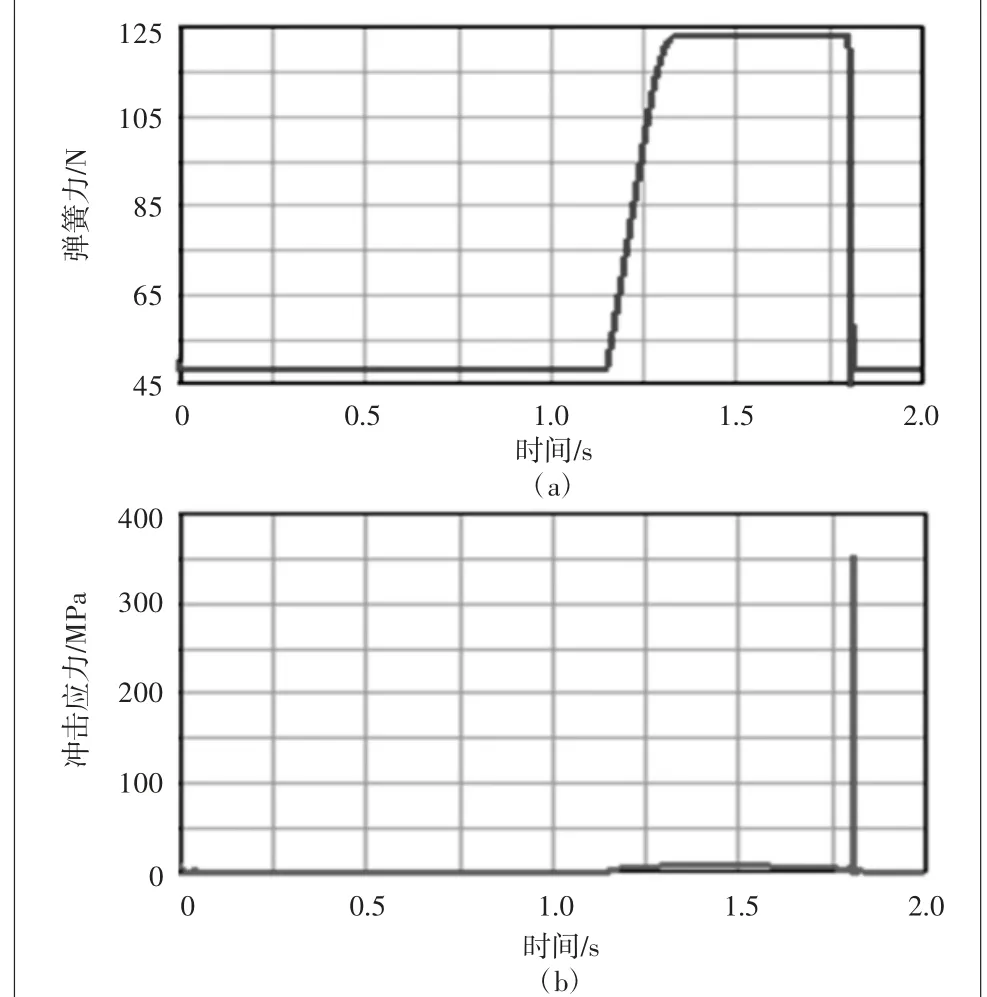

坡道駐車耐久試驗過程中,棘輪棘爪基本處于齒對齒狀態,此時駐車凸輪壓縮圓柱彈簧。由于坡道溜車,棘輪會轉過一個角度,棘爪持續受凸輪的壓力會卡入到棘輪齒槽中。此過程彈簧力瞬間釋放,凸輪會沖擊推桿頭部,如圖5所示。

圖4 駐車凸輪推桿斷裂圖

圖5 推桿頭部受沖擊過程

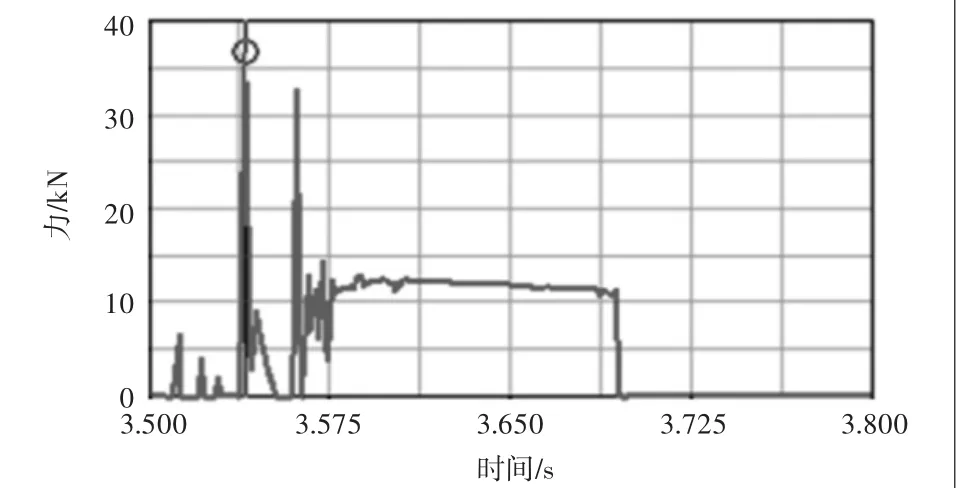

已知彈簧壓縮量、凸輪質量等參數,在ADAMS/view中建模并輸入參數到仿真模型。根據仿真分析,壓縮彈簧釋放瞬間推動凸輪沖擊推桿頭部,使推桿受到沖擊應力大小為351 MPa(如圖6)。

圖6 推桿頭部受力仿真

推桿材料選用的是一種適合冷成型的材質SWRCH35K,此種材料的抗拉強度σb≥530 MPa,屈服強度σs≥314 MPa,硬度≤187 HB。相比仿真結果,沖擊應力超過了材料屈服強度。在試驗反復的沖擊下,推桿發生了疲勞斷裂。從實驗結果來看,盡管推桿不是駐車機構中的直接受力件,但仍需要考慮足夠的強度來滿足駐車耐久性的要求。

1.2.3 改善措施

從批量化生產的角度考慮,推桿零件原加工工藝為冷成型→局部高頻→裝配鉚接。由于最后需要對推桿頭部進行鉚接,所以需要推桿仍具有一定塑性變形的能力。為了適當提高推桿強度,在冷成型后增加熱處理調質工藝,控制零件調質硬度在285~320 HV范圍。另一方面,提高強度最直接的方式是增加推桿的直徑。將推桿截面為5 mm×5 mm的方形更改為直徑為φ6 mm的圓形。從熱處理和結構兩個方面的優化,大大改善了推桿強度,重新加工樣件試驗再無斷裂情況。

1.3 導塊松動

車輛在正常行駛過程中一般不會掛入P擋,但意外情況下有誤操作的可能,特別是在高速行駛過程中,一旦高速行車掛入P擋,可能會發生較嚴重事故。那么就需要駐車機構在結構上避免這種情況發生。當車輛高于某一臨界車速時,即使有掛P擋動作,由于棘輪的轉動,棘爪無法直接掛入棘輪齒槽,棘爪與棘輪連續的相互撞擊,發生棘齒效應。為了滿足駐車機構設計可靠,設計方案必須保證即使有少量的誤操作也不至于造成機構的損壞。

1.3.1 失效形式

整車試驗按前進、后退各10次交替進行誤操作試驗,在進行第34次試驗時無法駐車。檢查發現駐車導塊螺栓松動明顯(如圖7)。

1.3.2 原因分析

如圖8所示,誤操作試驗中,棘輪與棘爪反復撞擊,沖擊力會通過凸輪傳遞給導塊,導塊依靠螺栓鎖緊在殼體上。完全依靠螺栓鎖緊導塊的摩擦力抵抗沖擊力。

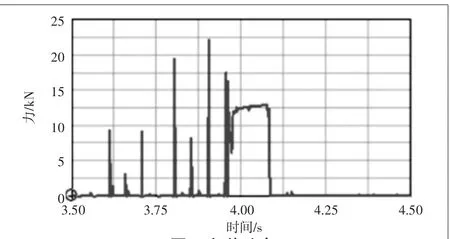

將整車質量、駐車機構等建立運動學模型進行仿真分析發現,誤操作試驗時,棘輪的沖擊力較大(如圖9、圖10)。按8.8級螺栓M8 計算,鎖緊軸向力約為20 kN,鎖緊產生的摩擦力約為4 kN,無法克服如此大的沖擊力。通過多次的誤操作試驗,鎖緊螺栓發生松動現象,甚至駐車失敗。

1.3.3 改善措施

圖7 導塊螺栓松動

圖8 各零件的受力

圖9 向前駐車

圖10 向后駐車

要解決此試驗駐車失敗的問題,僅僅做局部加強,比如增加螺栓公稱直徑,增大鎖緊力矩等,效果不明顯。關鍵是要解決導塊固定方式的缺陷,不能以螺栓的鎖緊力來克服棘輪的沖擊力。通過分析發現,大多數變速箱中導塊的固定方式均考慮了棘輪的沖擊影響。在導塊受到沖擊方向上與殼體接觸,棘輪產生較大的沖擊時,這部分力可轉移到殼體上,螺栓的鎖緊力僅是起到輔助作用,不承擔主要沖擊力。通過對導塊的固定結構形式進行優化,再次進行誤操作試驗,檢查駐車機構并未發現導塊螺栓松動的問題。

2 結 語

P擋駐車機構是一個較復雜的運動學機構,盡管有些廠家將其設計成模塊化的總成零件,但實際很難應用在不同結構和車型上。不同的變速箱駐車機構在結構上差異很大,在結構上難免會出現一些設計缺陷。以上是針對某款變速箱在開發過程中發現的容易失效結構進行的總結,供同行一起探討,希望在以后的設計中能加以避免。