GH4169拉桿螺栓螺紋滾壓前的工藝準備

吝濤鋒

(1. 甘肅省煉化特種裝備工程技術(shù)研究中心,蘭州730060;2. 渤海裝備蘭州石油化工裝備分公司,蘭州730060)

0 引 言

煙氣輪機是重油催化裂化裝置中能量回收系統(tǒng)的關(guān)鍵設(shè)備,轉(zhuǎn)子組是能量回收系統(tǒng)中故障率最高、影響最大的部件。拉桿螺栓又是轉(zhuǎn)子組中的核心部件,其作用是聯(lián)接、緊固主軸與渦輪盤,設(shè)計材質(zhì)為GH4169,螺紋的規(guī)格為M18×1.5-5g6g,螺紋長度為35 mm,加工采用的是徑向滾絲機滾壓螺紋方式。滾壓工藝是利用滾絲輪在室溫下對金屬進行變形加工的一種工藝,加工精度高、生產(chǎn)效率高。在對金屬進行滾壓加工過程中,滾絲輪承受很大的周期性擠壓力及圓周方向的摩擦力, 滾絲輪牙齒是受力最大的工作部位,也是截面應(yīng)力集中的地方,在使用過程中會因出現(xiàn)裂紋或崩齒而失效。影響滾絲輪壽命及螺紋加工精度的因素很多,除滾絲輪本身的制造質(zhì)量以外,在材料一定的情況下,很大程度上還取決于滾壓參數(shù)選擇及滾坯的工藝結(jié)構(gòu)設(shè)計。GH4169 屬于強度高、硬度高、導熱性差的難加工材料,在螺紋滾壓前必須選擇合適的滾壓參數(shù)及滾坯工藝結(jié)構(gòu)。

1 材料分析

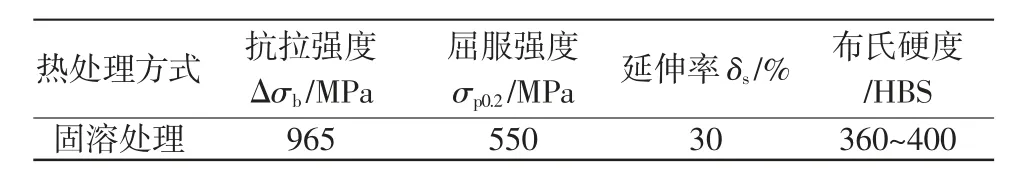

GH4169 是以體心四方γ″和面心立方γ′沉淀強化的一種鎳基高溫合金,在-253~700 ℃溫度范圍內(nèi)具有良好的綜合性能,650 ℃以下的屈服強度居變形高溫合金的首位,并具有良好的抗疲勞、抗輻射、抗氧化、耐腐蝕性能,以及良好的焊接性能和長期組織穩(wěn)定性,材料硬度為38.8~42.7 HRC,具體參數(shù)如表1 所示。

在螺紋滾壓工藝中,材料的硬度大于37HRC,強度高、導熱性不好的材料屬于難加工材料,在螺紋滾壓中主要的問題為滾絲輪的壽命低、被加工螺紋牙型質(zhì)量不好。如何在難加工材料上面獲得高質(zhì)量的螺紋,提高滾絲輪的耐用度,尤其對于批量零件的生產(chǎn),具有十分重要的意義,必須嚴格控制滾坯的工藝結(jié)構(gòu)、滾坯直徑及滾壓參數(shù)。

表1 GH4169力學性能(室溫下檢測力學性能的最小值)

2 滾壓參數(shù)的計算及確定

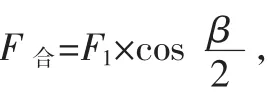

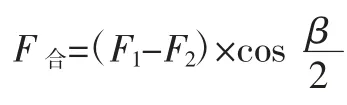

2.1 滾壓壓力P0

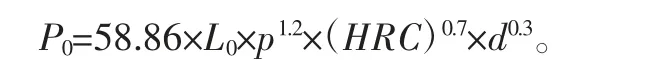

滾壓過程中,被滾壓零件主要受徑向和切向滾壓力,其中使工件變形的主要力為徑向滾壓力,它迫使?jié)L坯材料產(chǎn)生塑性變形,是形成螺紋的一個重要參數(shù)。壓力選擇適當,可提高生產(chǎn)效率,同時也可增加滾絲輪的使用壽命;若選擇不當,不僅使?jié)L絲輪的壽命大大降低,而且將嚴重地影響螺紋的牙型。螺紋滾壓過程僅僅是局部材料變形,很難計算出準確的壓力值。由于被滾壓材料的不均勻性,滾壓過程中金屬材質(zhì)的性質(zhì)不斷發(fā)生變化,以及其它因素的影響,理論計算出的壓力值與所需的實際壓力會產(chǎn)生一定的誤差,最終的壓力值需要通過試驗加工來加以修正。國內(nèi)外有很多滾壓壓力的計算公式,在GH4169 材料螺紋加工中選用下面的經(jīng)驗公式進行初步計算:

式中:P0為滾壓壓力,N;L 為螺紋長度,mm;p 為螺距,mm;HRC 為材料洛氏硬度值;d 為螺紋公稱直徑,mm。

在GH4169 拉桿螺栓螺紋滾壓中,選用多組不同滾壓壓力進行試驗,得到了以下結(jié)論:選取的壓力過小,導致螺紋的牙型不飽滿,各尺寸不符合圖樣要求;壓力值過大,螺紋表面冷作硬化,引起表層的脫落,造成滾絲輪的損壞。通過多次參數(shù)修正,最終取1.2 倍理論計算值作為GH4169 材料螺紋的滾壓壓力,既能保證零件的加工精度 ,也 提 高 了 滾 絲 輪 的 使 用 壽 命 。

2.2 滾壓速度v

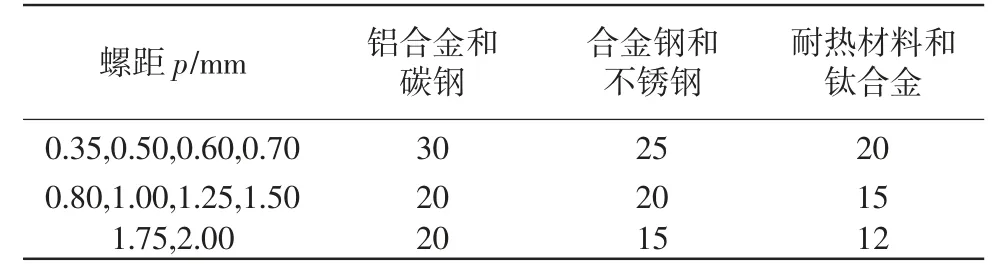

滾壓速度是指在滾壓過程中滾絲輪在滾坯圓周處的線速度,與材料的物理-力學性能、被滾壓螺紋的幾何參數(shù)和精度有關(guān),是決定材料的變形程度和變形速度的因素之一,直接影響螺紋的滾壓質(zhì)量。滾壓速度過低會影響生產(chǎn)效率,而金屬材料的塑性變形需要時間,轉(zhuǎn)速不能太高,應(yīng)選取最佳速度,即用最小的滾壓力加工出質(zhì)量合格的螺紋,按照推薦表中的數(shù)值,GH4169 高溫合金材料選取滾壓線速度v 為15 m/min,如表2 所示。

表2 滾絲輪滾制螺紋時所推薦的滾壓速度 m/min

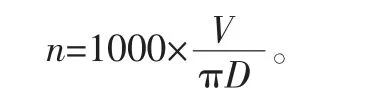

按照不同直徑規(guī)格的滾絲輪可根據(jù)如下公式計算出滾絲機床主軸轉(zhuǎn)速n:

式中,D 為滾絲輪直徑,mm。

加工中選用的的滾絲輪為11 頭,直徑D 為187.286 mm,v=15 m/min,代入公式計算可得主軸轉(zhuǎn)速n=25.5 r/min。GH4169 材質(zhì)的抗拉強度、屈服強度偏高,變形困難,因此在主軸轉(zhuǎn)速選取時遵循選小不選大的原則。Z28-35 型滾絲機共設(shè)置5、8、12、18、30、45 r/min6 種主軸轉(zhuǎn)速,對于M18×1.5 螺紋的滾壓選取主軸轉(zhuǎn)速n 為18 r/min。

2.3 滾壓進給量S

滾壓進給量是指坯件每旋轉(zhuǎn)一周,滾絲輪相對于坯件的徑向進給距離,它的選取影響加工效率、螺紋滾壓質(zhì)量及滾絲輪使用壽命。進給量太小,加工效率上不去;進給量過大,會使坯件的溫度上升造成螺紋中徑、圓度的誤差,進而產(chǎn)生廢品。

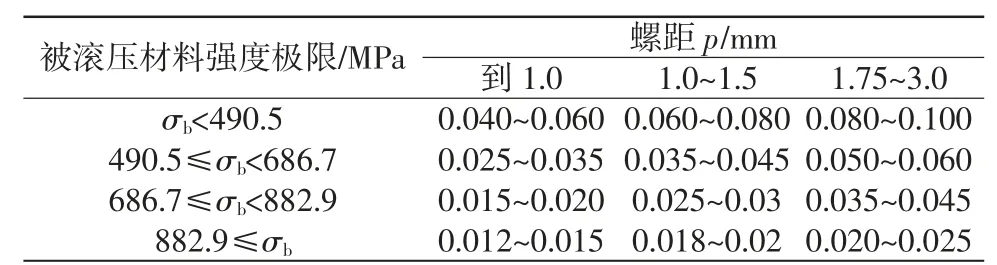

滾坯每轉(zhuǎn)一圈,滾壓進給量與被滾壓螺紋的螺距、材料特性有關(guān),難加工材料的進給量可參考表3 進行選取。

表3 滾絲輪滾制螺紋時難加工材料進給量推薦表 mm/r

從表3 中可看出以下規(guī)律:在螺距一定的情況下,被滾壓材料的抗拉強度越大,滾壓進給量取值應(yīng)越小。而GH4169 抗拉強度為965 MPa,該材料變形困難,為確保滾絲輪的使用壽命,進給量S 可按照表3 中推薦的下差值來選取,或者取值更小,即為S≤0.018 mm/r,保證了加工質(zhì)量,也能確保滾絲輪的使用壽命。

由于GH4169 材料的特殊性能,難于滾壓螺紋,在滾壓過程中會造成滾絲輪急劇磨損,甚至損壞,因此在滾壓進給量的選擇時應(yīng)綜合考慮加工效率和加工質(zhì)量因素。

3 滾坯的工藝結(jié)構(gòu)

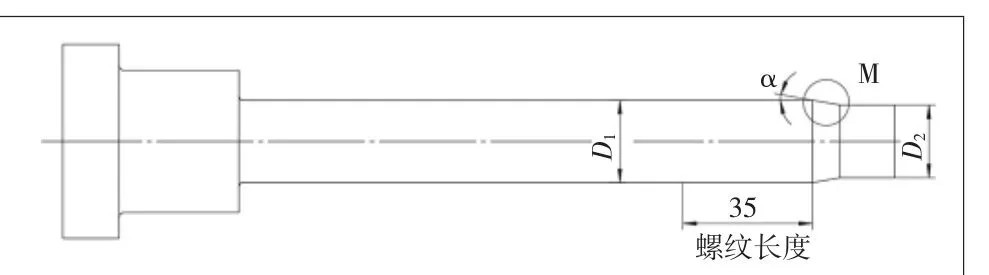

滾坯的工藝結(jié)構(gòu)是指零件在滾壓螺紋前滾坯端部形狀、滾坯直徑、圓度及表面粗糙度,圖1 為拉桿螺栓滾壓前的滾坯示意圖,端部有工藝倒角α,螺紋長度為35 mm,滾坯直徑為D1。拉桿螺栓滾坯端部形狀主要指M 處的結(jié)構(gòu)形狀,該處結(jié)構(gòu)的合理與否直接影響滾絲輪的使用壽命。

圖1 拉桿螺栓滾坯示意圖

3.1 螺紋滾壓時受力分析

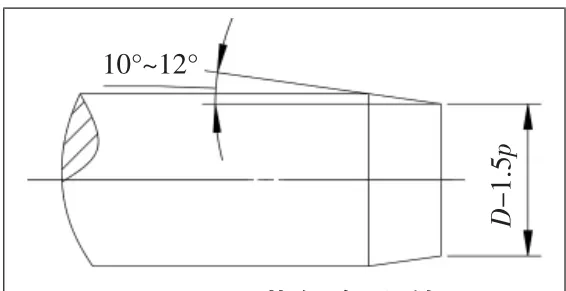

從以上受力分析可以看出,在螺紋滾壓前,滾坯端部作工藝倒角十分必要,常規(guī)材料的工藝倒角可取值α=15°~25°,但對于高硬度的材料,該倒角取值應(yīng)越小。在滾壓GH4169 拉桿螺栓螺紋時,工藝倒角最終取值為α=10°~12°,倒角收尾處取值D-1.5p(p 為螺紋螺距),如圖4所示。

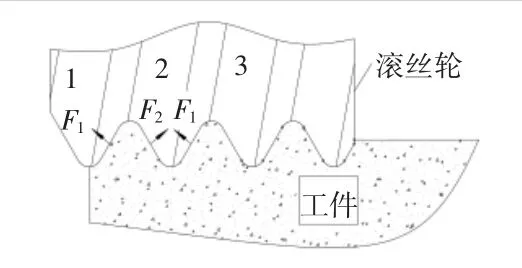

圖2 滾絲輪各齒受力分析(滾坯端部無工藝倒角)

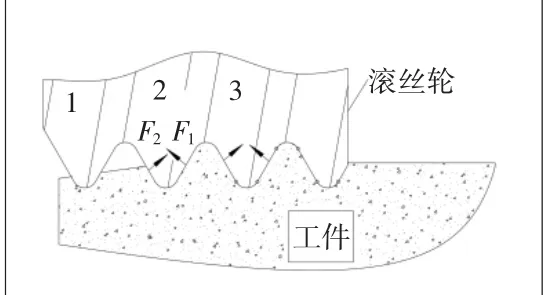

圖3 滾絲輪各齒受力分析(滾坯端部有工藝倒角)

3.2 滾坯直徑的計算及確定

圖4 工藝倒角取值

螺紋滾壓前滾坯直徑尺寸對滾壓加工質(zhì)量有很大的影響,在螺紋滾壓成型過程中,雖然金屬經(jīng)過了強烈的塑性變形,但金屬的總體積保持不變。我們可以這樣理解,在螺紋滾壓中,滾絲輪牙齒將牙底的金屬一成不變地擠壓到牙頂空隙。滾坯直徑選取過大,滾絲輪槽中無法容納多余的金屬而引起滾絲輪壽命下降,甚至損壞;若滾坯直徑偏小,滾壓加工的螺紋中徑和外徑小于設(shè)計尺寸,造成廢品,因此要精確確定滾坯直徑尺寸。

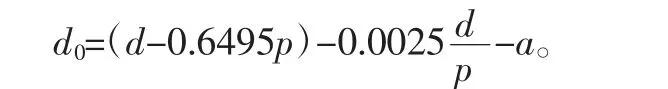

在滾坯直徑理論值計算方面,國標GB/T 18685-2002里面也做了要求,國內(nèi)外有很多計算公式,計算過程復雜程度不一,但只適合于普通螺紋滾坯直徑的取值,在實際生產(chǎn)加工中,對于高精度螺紋的滾壓加工,尤其是硬度高的材料,因為受到實際生產(chǎn)條件及其它因素的影響,理論計算滾坯直徑的公式,需要通過生產(chǎn)試驗來修正,國內(nèi)常用的滾坯直徑計算公式為

式中:d 為螺紋公稱直徑;p 為螺距;當滾坯為熱處理鋼時a=0,滾坯為非熱處理鋼時a=0.125。

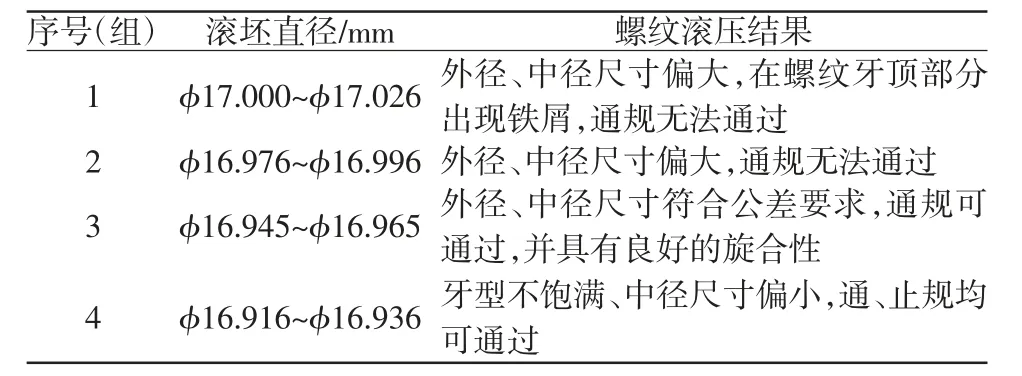

將M18×1.5-5g6g 螺紋相關(guān)數(shù)據(jù)代入上式中,計算得出滾坯直徑d0=16.996,在GH4169 拉桿螺栓試驗加工中,參考理論值選取了4 組不同數(shù)據(jù)的試件,每組3 件試件,試驗數(shù)據(jù)結(jié)果如表4 所示。

從表4 中可以看出,滾坯直徑尺寸對螺紋的外徑、中徑加工精度有很大影響,滾坯直徑越大,滾壓后的螺紋外徑、中徑越大。因此,為了保證加工出合格的產(chǎn)品,在滾壓前需要嚴格控制滾坯直徑尺寸。

在生產(chǎn)加工中,由于車削或磨削產(chǎn)生的波峰波谷的存在,粗糙度值高的滾坯外表面,相當于間接減小了滾坯的直徑尺寸,直接影響螺紋滾壓的尺寸精度。在批量零件加工中,由于外圓尺寸及精度的一致性相對較差,對外圓表面粗糙的滾坯,滾坯直徑尺寸要稍微加大。結(jié)合GH4169 拉桿螺栓的精度要求及工藝因素,在加工試驗中采取磨削外圓的方式,表面粗糙度為Ra=0.8~1.6 μm,既消除了車削可能帶來的錐度問題,也能保證同批次滾坯直徑的一致性。因此,對M18×1.5-5g6g 螺紋的加工,滾坯磨削直徑D1取值范圍為φ16.945~16.965 mm。

表4 GH4169材料螺紋滾壓試驗數(shù)據(jù)結(jié)果

4 結(jié) 語

螺紋滾壓是一個復雜多變的過程,導致滾絲輪損壞的因素很多,除了滾絲輪本身的制造質(zhì)量以外,很大程度上取決于工藝狀況。通常情況下,造成滾絲輪損壞、螺紋質(zhì)量問題是由多種相互關(guān)聯(lián)的因素疊加造成的,我們可以通過對起決定性的因素采取相應(yīng)的措施來預防和控制,就可大大降低問題發(fā)生的概率。總之,對高硬度、高精度材料進行螺紋滾壓,必須嚴格做好滾坯的結(jié)構(gòu)設(shè)計和滾壓參數(shù)的選擇,對提高滾絲輪的使用壽命、螺紋尺寸精度、表面精度有很大作用。