銅冶煉煙氣制酸凈化系統的優化改進

張健濤

(銅陵有色集團控股有限公司金冠銅業分公司,安徽 銅陵 244001)

銅陵有色集團控股有限公司金冠銅業分公司(以下簡稱金冠銅業)座落于銅陵市循環經濟工業園,公司采用世界先進的閃速熔煉、閃速吹煉、永久不銹鋼陰極法電解、“非衡態”高濃度制酸等銅冶煉工藝技術處理銅精礦,設計陰極銅產量400kt/a,配套煙氣制酸系統產能為1450kt/a。煙氣制酸凈化系統采用高效一級動力波逆噴洗滌技術,對凈化入口的冶煉高溫含塵煙氣進行初步除塵降溫。

1 存在問題及分析

煙氣制酸系統凈化一級動力波洗滌器由玻璃鋼材質構造而成,為防止玻璃鋼設備被高溫冶煉煙氣燒壞,在其上部逆噴管內配置了內襯石墨磚結構的溢流堰,通過一級動力波循環泵持續供液至溢流堰,在逆噴管內壁形成均勻的液膜,吸收高溫冶煉煙氣傳遞的熱量,確保逆噴管內部維持在較低的溫度范圍。自系統開車投產以來,凈化溢流堰及進液管結垢堵塞問題成為了制約高效生產的一大瓶頸,因溢流堰及進液管道結垢堵塞直接影響到設備安全運行,每月須定期組織系統停車檢修清理。日常生產過程中,甚至發生過因溢流堰堰口及進液管堵塞突然加劇,系統不得不安排緊急停車的影響生產事件。

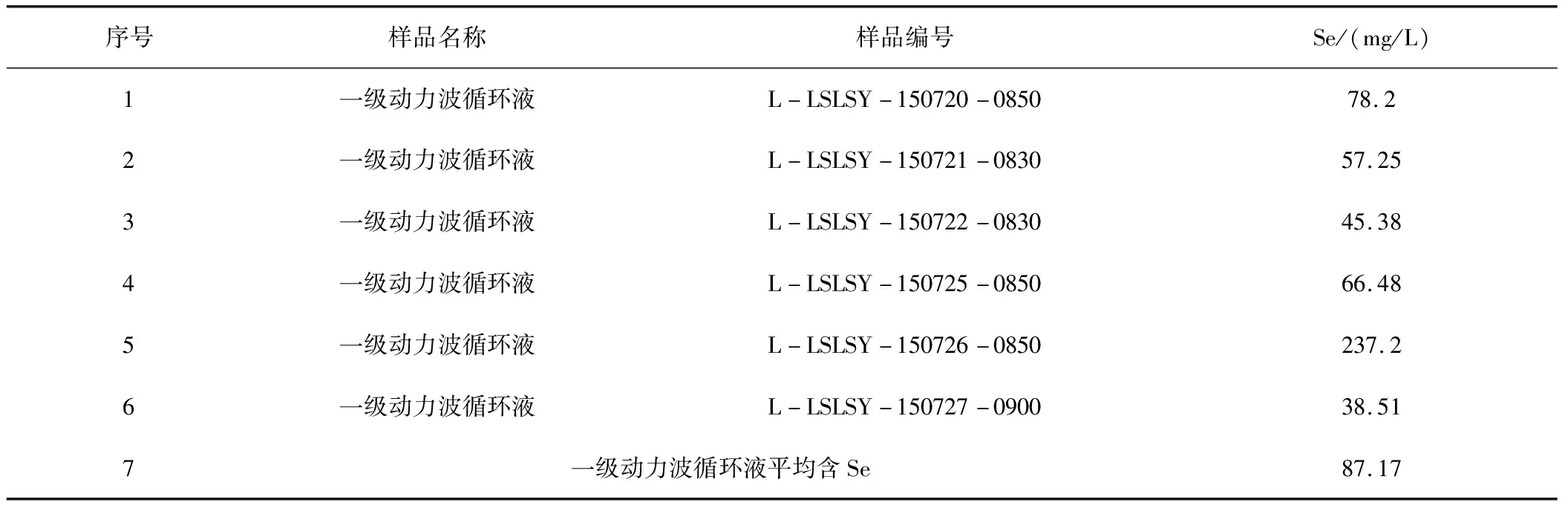

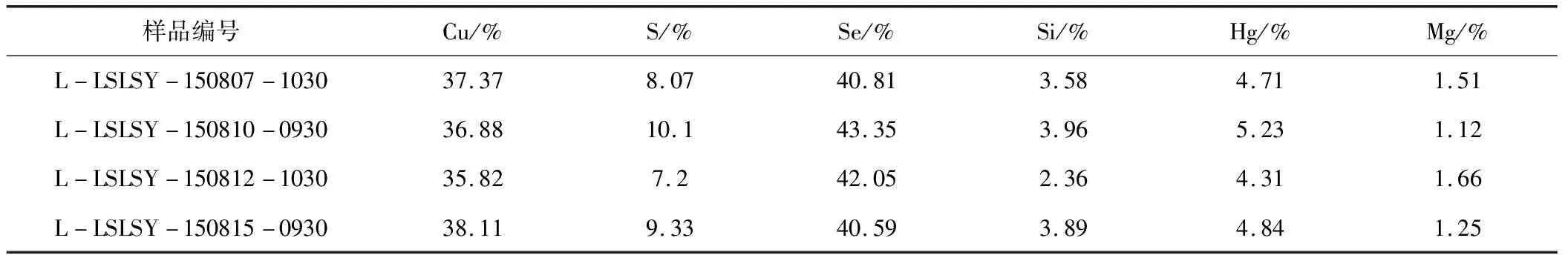

一級動力波循環液、溢流堰及管道結垢物取樣化驗分析見表1、2所示,通過連續一段時間抽樣化驗結果可知,一級動力波循環液含Se平均達87.17mg/L,溢流堰結垢物取樣含Se百分比達40%以上,分析造成凈化溢流堰頻繁結垢堵塞的主要原因為,一級動力波循環液中Cu、Se含量高,含Cu物料密度大及Se特有黏粘性,循環過程中不斷富集造成管道及設備內壁堆積結垢。

表1 一級動力波循環液分析化驗表

表2 溢流堰結垢物分析化驗表

2 方案選擇及實施

煙氣制酸凈化工序原設計條件,一級動力波循環液含有1%的固體雜質,氣體冷卻塔和二級動力波的循環液含有小于0.2%的固體雜質,實際生產過程中,三者循環液中含固量均大幅超過原設計值。因冶煉上游工序收塵設備不在控制范圍內,從煙氣制酸工藝角度考慮出發,解決問題的關鍵在于如何減少降低一級動力波溢流堰進液的含固量,結合凈化系統工藝設計要求,提出如下三點改造優化方案。

2.1 方案一 氣體冷卻塔循環液串酸供溢流堰

硫酸系統凈化工序的生產工藝為,煙氣自前至后,先進入一級動力波內經循環液逆噴洗滌降溫,后經氣體冷卻塔循環液噴淋降溫,再進入二級動力波進行洗滌凈化;生產新水自二級動力波中補入,經洗滌交換形成廢酸,自后向前串聯置換,最終經一級動力波循環泵引出。氣體冷卻塔循環液含固量明顯低于一級動力波循環液,通過改造配管將氣體冷卻塔循環液直接供液至溢流堰。

存在問題:正常工況下,設計氣體冷卻塔至一級動力波的串酸量為64 m3/h,凈化溢流堰供液量的設計值為63m3/h,存在理論上可行性,然而生產低負荷時串酸量大幅減少,直接導致溢流堰供液量不足問題。如若考慮將氣體冷卻塔循環液通過泵輸送至事故高位槽,再由事故高位槽自流至溢流堰(事故高位槽起到緩沖罐的作用),在生產低負荷工況時仍需大量補充生產新水,大幅增加了凈化系統廢酸產出量,同時外排廢酸酸濃因稀釋明顯降低,導致廢酸處理工序操作難度加大,直接影響到后續廢酸處理效果。

2.2 方案二 圓錐沉降槽上清液供溢流堰

一級動力波循環液連續引出至圓錐沉降槽,高含固量的廢酸經沉降分離,底部沉淀經壓濾機處理得到固態濾餅,上部溢流的清液進入上清液槽,考慮其含固量明顯降低,可改造后直接供給溢流堰。

存在問題:凈化設計補充新水40 m3/h,從二級動力波中補入,經分步串酸從一級動力波排出,后進入圓錐沉降槽,廢酸產出量約40 m3/h。溢流堰供液量的設計值為63m3/h,改造后,凈化廢酸產出量大幅增加至103 m3/h。為確保圓錐沉降槽沉降效果,需增加一臺處理能力更大的圓錐沉降槽,因現場場地有限,新增后可能影響到未來產能提升的總圖配置。此外,為確保溢流堰供液連續穩定,上清液泵需一開一備、配置備自投連鎖,同時增加到全廠大聯鎖條件,增大了聯鎖跳車風險。

2.3 方案三 一級動力波及氣體冷卻塔聯合串液供溢流堰

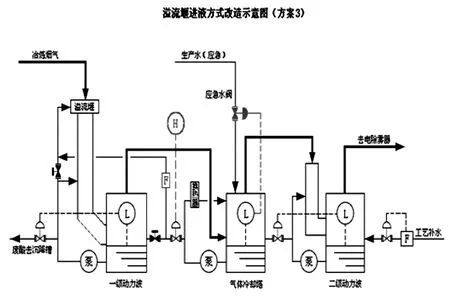

氣體冷卻塔循環液原設計直接串酸至一級動力波洗滌塔內,通過管道配置優化改造,將氣體冷卻塔循環液串至溢流堰進液總管,與一級動力波原進液串酸管匯合并流,共同供液至溢流堰。具體改造方案如圖1所示。

圖1 溢流堰進液方式改造示意圖

氣體冷卻塔串酸閥設置與液位自動聯鎖控制,正常工況下,一級動力波與氣體冷卻塔循環液共同串酸至溢流堰,在確保溢流堰設計供液量的前提下,適當減少一級動力波循環液串酸量;生產低負荷時,氣體冷卻塔串酸量減少,臨時增加一級動力波至溢流堰串酸量。在不同工況下,此方案能適時靈活調整,且一定程度上有效降低了溢流堰供液的含固量,故推薦方案三為最佳改造方案。此外,為最大程度上減少溢流堰及進液管堵塞結垢,保障溢流堰供液連續穩定,增加實施以下三點措施:

2.3.1

增加切換氣動閥及儀表聯鎖控制,減少人為操作失誤導致溢流堰上酸管道斷流,最大程度保障溢流堰上酸量穩定和玻璃鋼逆噴管安全。

2.3.2

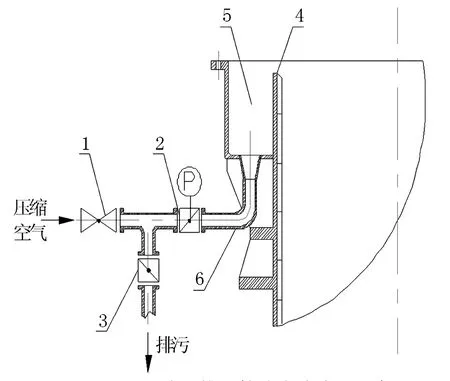

對溢流堰排污管路進行優化改造,現有DN50排污閥流道空間狹小,清理難度大,通過增設三通管和閥門,使用雜用壓縮空氣進行吹掃,實現在線高效清理。如圖2所示。

圖2 溢流堰排污管路在線清理示意圖

2.3.3

結合溢流堰酸液進出管路現有走向,重新布局優化,盡可能減少不必要的彎頭,在現有管徑的基礎上,按1.5倍系數擴大輸酸管道管徑。

通過實施系列改造后,經系統多次停車檢修時拆檢溢流堰及管道查看,發現溢流堰及管道均未見明顯結垢堵塞,改造效果良好,凈化溢流堰結垢堵塞這一生產瓶頸問題得到有效解決,系統檢修時長縮短,同時延長了系統檢修周期。

4 問題思考

夏季高溫季節凈化系統生產過程中,為控制氣體冷卻塔出口煙氣溫度,需增加至稀酸板換流量,即增大稀酸板換進口閥門開度。同時因夏季高溫季節,制酸煙氣中含水量增加,氣體冷卻塔中冷凝水量增多,循環泵流量一定的情況下,因流體輸送勢能差,氣體冷卻塔循環液優先進入稀酸板換后進行內部循環,導致出現氣體冷卻塔液位高無法及時引出的問題。此時,在確保氣體冷卻塔出口煙氣不超溫的前提下,適當減小稀酸板換進口閥門開度,通過增加至溢流堰引出外排量,確保氣體冷卻塔液位穩定控制。后期可考慮氣體冷卻塔新增一臺循環泵,單獨運行供液至溢流堰,通過設置與塔液位聯鎖控制,確保溢流堰穩定供液,同時不影響進入板式換熱器的稀酸循環冷卻量,確保氣體冷卻塔煙氣出口溫度有效控制。

5 結語

金冠銅業分公司通過對煙氣制酸凈化系統實施系列優化改進,解決了多年來影響系統生產的瓶頸問題,提高了生產作業率,減少了系統檢修時長,同時增加了公司經濟效益。