基于MCGS 的載體背壓測試系統的開發與應用

(天津內燃機研究所(天津摩托車技術中心)天津 300072)

引言

隨著排放法規的不斷加嚴,越來越多的后處理系統被應用在發動機上,而載體作為后處理系統的關鍵一環受到更多的關注[1-4]。

排氣系統中,排氣背壓是排氣系統的重要指標之一,排氣背壓過高會造成尾氣流通阻力的增大,排氣消耗的發動機功率增多,同時降低發動機燃燒效率,從而一定程度上影響發動機的動力性和燃油經濟性。因此,載體的性能在其中起到至關重要的作用。

目前國內測試載體大都采用臺架測試,測試過程需搭建臺架相對復雜,為優化載體背壓測試流程及提高載體在線測試效率,本文基于MCGS 設計了一套用于載體背壓流量的快速測試系統,可實現載體背壓數據的快速、準確采集、記錄,并實時繪制壓力曲線。

1 系統結構與工作原理

系統基于MCGS 組態軟件搭建了測試系統,并通過PLC 完成整個系統的控制與測試。

MCGS 組態軟件由組態環境和運行環境2 個系統組成,可實現多任務、多線程控制,如圖1 所示。軟件所建立的工程應用系統由主控窗口、設備窗口、用戶窗口、實時數據庫和運行策略,5 部分組成。如圖2所示。

1.1 測試系統

通常的載體背壓測試,在發動機臺架上測量時相對簡單,在排氣系統中載體的前后端取點測值即可。但在載體生產企業或催化器的生產企業中,要監測載體的背壓則需要更為專業的測試系統來完成,如圖3 所示。

該系統通過蝸旋氣泵產生高壓高流速的氣流,輸出的氣流送入穩壓過濾筒,經過穩壓筒和穩壓罐的穩定氣流再經過流量計后,一定量的氣體就進入了測試平臺,并通過固定在平臺上的被測載體,我們在載體入口端的相應位置測取壓力值,用以評估載體的流通性能。

1.2 流量數值給定及壓力數據采集

給定空氣流量依據發動機進氣流量計算公式計算:

式中:Qmax為最大進氣流量;Vd為發動機排氣量;Smax為發動機轉速;Ve為充氣效率;K 常數。

由于排氣為高溫條件,氣體隨溫度變化體積增加,根據理想氣體狀態方程計算排氣溫度對氣體體積的影響:

式中:p 為氣體壓強;V 為氣體體積;n為氣體的物質的量;T為體系溫度;R 為比例系數,不同狀況下數值有所不同,單位是J/(mol·K),在摩爾表示的狀態方程中,R 為比例常數,對任意理想氣體而言,R 是一定的,約為8.314 41±0.000 26 J/(mol·K)。

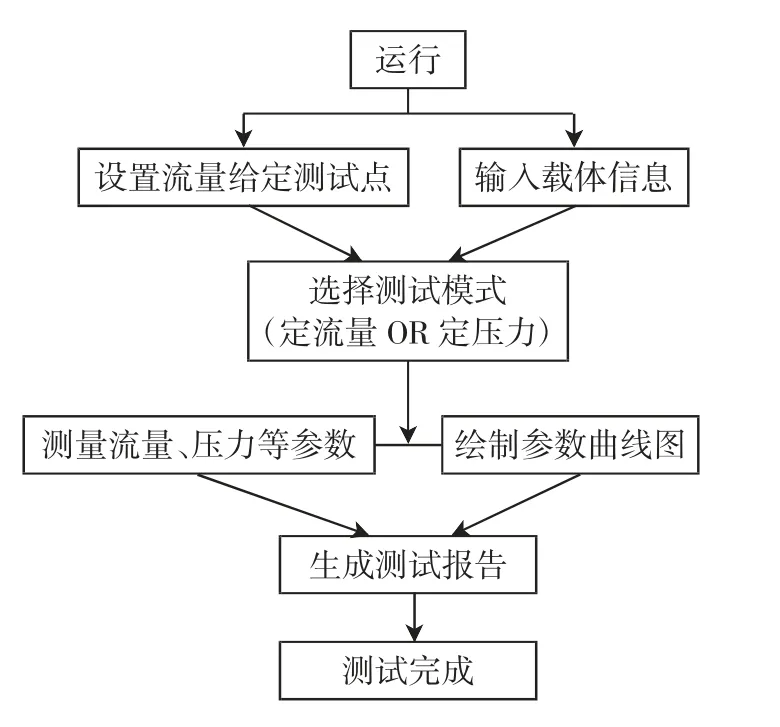

在排氣溫度對氣體體積的影響中,p/n/R 均為不變量,V 的變化主要受T 的影響。數據測試流程圖如圖4 所示。

圖4 數據測試流程圖

由于渦旋氣泵給定的流量值存在波動,因此在系統設定中,設置了容差值,可以在測試過程中,動態判斷給定的流量值是否在設定的范圍之內,同時也設定了采集時間窗口,最終測得的壓力值為該時間內的平均值,避免了測試的偶然性。

2 系統功能

系統采用差壓式流量計計算給定流量,充滿管道的氣體流經管道內的節流裝置,在節流件附近造成局部收縮,流速增加,在其上、下游兩側產生靜壓力差。通過流動連續性原理和伯努利方程即可以推導出壓差與流量之間的關系并求得流量。具有結構簡單,維修方便,性能穩定,使用可靠等特點。

同時系統的軟件設計也具備了以下特點:

1)根據實時采集的壓力值及各種穩態參量,實現實時曲線記錄;

2)能夠現場實現一鍵式測量,準確快捷地測得載體的背壓值;

3)實現實驗過程可視化,界面簡潔,便于人機交流;操作簡單,提高實驗效率,可視曲線與圖表的顯示功能;

4)具有較強的系統擴展能力。

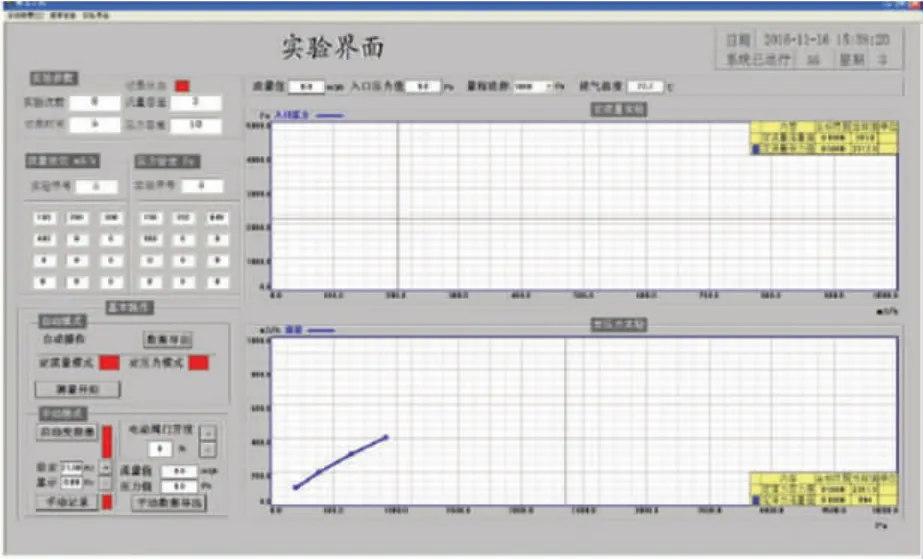

采集分析系統界面如圖5 所示,基本信息界面如圖6 所示。

圖5 采集分析系統界面

圖6 基本信息界面

3 試驗實例

以上述設備和軟件為基礎,對某幾款催化器載體進行了試驗驗證。圖7 給出了載體的流量背壓測試曲線,數據顯示載體工作狀態下的背壓值均在設計值范圍內,同時顯示了不同空隙率、不同壁厚載體的性能。

圖7 載體背壓曲線圖

4 結論

1)結合載體的測試情況,載體背壓測試系統的研制非常必要,在生產中使用該系統可以提高產品質量。

2)通過試驗驗證,該系統基本滿足試驗的測試需求,為進一步優化發動機排氣系統,提供了可靠的手段,為內燃機排氣系統的組織開發提供重要的試驗依據。