PCB 焊接端子優化設計研究

李厚琨, 王榮喜, 王武軍, 毛建偉, 杜金奎, 尚亞強

(河南天海電器有限公司, 河南 鶴壁 458030)

PCB焊接端子是連接PCB與外界線束、用電器的關鍵媒介。在消費電子行業,PCB大多用于弱電信號的傳遞,PCB焊接端子主要以小規格插針端子為主。隨著PCB技術的發展和相關研究的深入,PCB也逐步應用于傳輸更大的電流和電壓,同時PCB焊接端子的規格也相應增大。PCB焊接端子規格的增大,對焊接工藝要求也就越高。合理端子設計既要保證PCB端子的載流能力又要保證良好的焊接性能。

1 回流焊焊接特點

回流焊與波峰焊都是把電子產品元器件焊接到PCB的焊接工藝。與波峰焊相比,回流焊不需要將元器件直接浸漬在熔融的焊料中,所以元器件受到的熱沖擊小。回流焊僅在需要的部位上施放焊料,并可以控制施放量。回流焊有自定位效應,當元器件貼放位置有一定偏離時,由于熔融焊料表面張力的作用,只要焊料施放位置正確,回流焊能在焊接時將此微小偏差自動糾正,使元器件固定在正確的位置上。焊料能定量分配、精度高,焊料受熱次數少、不易混入雜質,適用于焊接各種高精度、高要求的元器件。

回流焊采用紅外線或強制對流的加熱方式,熱量通過空氣或其他氣體傳送到各個溫區,使元器件受熱均勻。回流焊設備有10個加熱區,1、2區為預熱區,3~8區為浸潤區,9、10區為回流區。

2 仿真模型參數

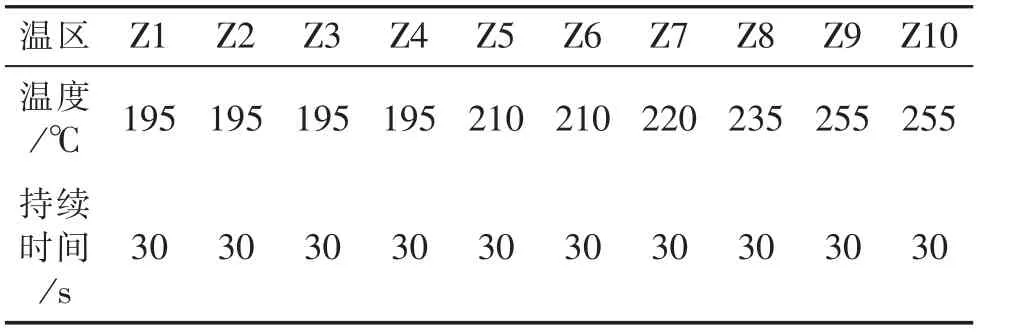

回流焊是利用焊爐加熱爐內空氣進而對焊接元器件進行加熱,達到融化焊料的目的。爐內空氣不斷從爐內上下板加熱絲獲取熱量,可近似認為爐內空氣溫度保持設定值不變,建立仿真模型時,將空氣溫度簡化為熱沉溫度。由于回流焊爐為強制對流的加熱方式,因此,設置元器件與空氣的對流換熱系數為20W/m2·K。根據回流焊工藝溫區設置見表1。

表1 回流焊溫區設置

圖1所示PCB總成建立有限元分析模型仿真大規格端子與小規格端子回流焊焊接過程的溫度變化。總成包含一塊PCB、8根插針端子和2個大規格插片端子。端子材料為H65,PCB是以FR4環氧玻璃纖維為基板,4層銅箔的多層板。焊料材料為錫膏SAC305,簡化為圓柱模型,直徑與焊盤內徑相同,厚度為PCB厚度1.6mm。仿真回流焊傳熱過程對應的材料參數如表2所示。

圖1 PCB總成圖

表2 材料參數

為研究端子優化前后的電性能,還需建立端子的電阻仿真模型,端子材料H65的電阻率為0.071Ω·mm2/m。

3 仿真結果分析

對于同種材料,具有相同的比熱容和密度,升高一定的溫度,體積越大,需要吸收的熱量越多。對于回流焊焊接工藝來說,焊爐內高溫空氣對端子及PCB進行加熱,相同的加熱條件下,端子的吸熱能力和端子與空氣的接觸面積成正比,接觸面積越大,吸熱越快。因此可以用比表面積(表面積/體積) 來描述不同端子在回流焊工藝過程中的升溫能力,即端子比表面積越大,升溫越快。圖2所示插針端子的比表面積約為6.761/mm,大規格插片端子的比表面積約為1.99/mm。插針端子的比表面積大于大規格插片端子。如果分別考慮插針和插片端子,插針端子的升溫能力是插片端子的3倍多,插針端子和插片端子必然存在溫度差異,但在回流焊焊接過程中,PCB總成傳熱相互影響,計算非常復雜,需要借助有限元仿真分析溫度變化。

圖2 3種不同結構的插片端子

錫膏SAC305的熔點為217℃,在回流焊中其推薦爐溫曲線峰值溫度為235~245℃。為了保證在同一回流焊工藝,插針端子與插片端子同時達到良好焊接,必須盡量縮小兩端引腳處錫膏溫度差。因此,就需要改變插片端子設計,增大插片端子的比表面積與插針端子接近。如圖3所示,結構1為常見插片端子設計,結構2在結構1基礎上增加格柵結構,增大端子與空氣接觸面積,減小了端子的體積,增大了插片端子的比表面積,改善了插片端子在焊爐中的升溫條件。結構3在結構2增加格柵結構的基礎上,設置縱向連接保證端子強度及與對插端子的接觸面積,更好保證了使用時的可靠性。

圖3 3種不同結構對應的結果溫度云圖

如圖4a所示,紫色為064端子焊錫處溫度最高曲線,完成Z10區加熱過程溫度為239.45℃,綠色為9.5端子焊錫處最低溫度曲線,完成Z10區加熱過程溫度為237.076℃,最終溫差為2.374℃。

如圖4b所示,玫紅色為064端子焊錫處溫度最高曲線,完成Z10區加熱過程溫度為240.038℃,咖啡色為9.5端子焊錫處最低溫度曲線,完成Z10區加熱過程溫度為238.579℃,最終溫差為1.459℃。

如圖4c所示,紫色為064端子焊錫處溫度最高曲線,完成Z10區加熱過程溫度為240.232℃,咖啡色為9.5端子焊錫處最低溫度曲線,完成Z10區加熱過程溫度為239.07℃,最終溫差為1.162℃。

圖5為通入1A電流,3種不同結構對應的電勢圖,可推導出,結構1的AB兩點電阻為0.186mΩ,結構2的AB兩點電阻為0.213mΩ,結構3的AB兩點電阻為0.230mΩ。

分析仿真結果可知,大規格插片端子相較于小規格插針端子,體積更大,升高同樣的溫度吸收的熱量越多;在相同爐溫環境下,結構1、結構2、結構3的焊錫溫度整體升高,大規格插片端子與小規格插針端子處焊錫溫差逐漸減小;結構3與結構2相比,增加了結構強度的同時增加了與對插端子的接觸面積,改善了電連接的接觸性能;結構1、結構2、結構3端子AB段電阻呈增長趨勢,但考慮到電阻僅增加了百分級毫歐,端子電阻在整個電子電路系統中占很小一部分,由其百分級毫歐的電阻變化產生的熱量變化相當微小,這種變化對端子使用過程溫升情況會有影響,但影響微乎其微,可近似為零;結構3 (專利已受理) 設計整體提高了焊錫的溫度,減小兩端子處焊錫溫差,提供了較好的結構強度和電性能。

圖4 3種不同結構對應的溫度變化曲線

圖5 3種不同結構對應電勢云圖

4 結論

在回流焊焊接過程中,相較于小規格插針端子,傳遞較大電流、電壓的PCB焊接大規格插片端子,達到良好焊接需要較高的工藝要求。該研究從焊接傳熱角度出發,建立有限元仿真模型,通過改善端子設計,改善大規格插片端子的焊接性能,同時考慮了大規格端子的電性能和使用可靠性,通過增大端子的比表面積,來提高端子在回流焊過程中的升溫速度,為大規格插片端子的設計優化,提供了改善思路,并得出如下結論。

1) 在回流焊焊接過程中,大規格的端子相較于小規格端子,對應焊錫處存在一定溫差,大規格端子焊錫溫度小于小規格端子焊錫。

2) 回流焊接過程中可以通過調整溫區設置改善焊錫溫度,如果加熱時間足夠長,PCB板總成溫度最終均為爐溫,但考慮實際生產,大規格端子和小規格端子及其周圍區域必然存在溫差。

3) 可以通過改善端子設計,減小大規格端子與小規格端子處焊錫溫差,同時提供較好的結構強度和電性能,改善大規格端子焊接性能。