無(wú)覆蓋層條件下碼頭鉆孔樁一體化施工技術(shù)

薛志武

(1. 中交武漢港灣工程設(shè)計(jì)研究院有限公司, 湖北 武漢430040;2. 海工結(jié)構(gòu)新材料及維護(hù)加固技術(shù)湖北省重點(diǎn)實(shí)驗(yàn)室, 湖北 武漢430040;3. 交通運(yùn)輸行業(yè)交通基礎(chǔ)設(shè)施智能制造技術(shù)研發(fā)中心, 湖北 武漢430040)

傳統(tǒng)的海上無(wú)覆蓋層地質(zhì)條件下鉆孔樁一般采用滿鋪平臺(tái)法或人造基床法施工[1]。 滿鋪平臺(tái)法是在待沉樁工位處搭設(shè)滿鋪施工平臺(tái), 在平臺(tái)上利用導(dǎo)向結(jié)構(gòu)采用栽樁法進(jìn)行嵌巖施工, 施工平臺(tái)隨鋼管樁的沉沒(méi)依次向前鋪設(shè)。 在外海強(qiáng)涌浪條件下平臺(tái)搭設(shè)施工難度大、 拆除風(fēng)險(xiǎn)大、 成本高, 總體效率較低。 人造基床法是在樁位處預(yù)先施工滿足穩(wěn)樁條件的較大厚度水下人造基床, 在人造基床范圍內(nèi)采用傳統(tǒng)打樁方法進(jìn)行鋼護(hù)筒沉設(shè), 形成施工平臺(tái)后, 再進(jìn)行嵌巖樁鉆孔作業(yè)。 人造基床法施工水上工程量大、 適用范圍窄、 對(duì)環(huán)境影響大, 適用于波浪較小的無(wú)覆蓋層區(qū)域嵌巖樁施工。

本文結(jié)合巴基斯坦中電胡布燃煤電廠煤碼頭工程, 通過(guò)以鋼護(hù)筒為支撐結(jié)構(gòu), 確立以樁頂支撐步履式頂推平臺(tái)為核心的鉆孔樁流水作業(yè), 形成無(wú)覆蓋層條件下鉆孔樁施工新技術(shù)。

1 工程概況

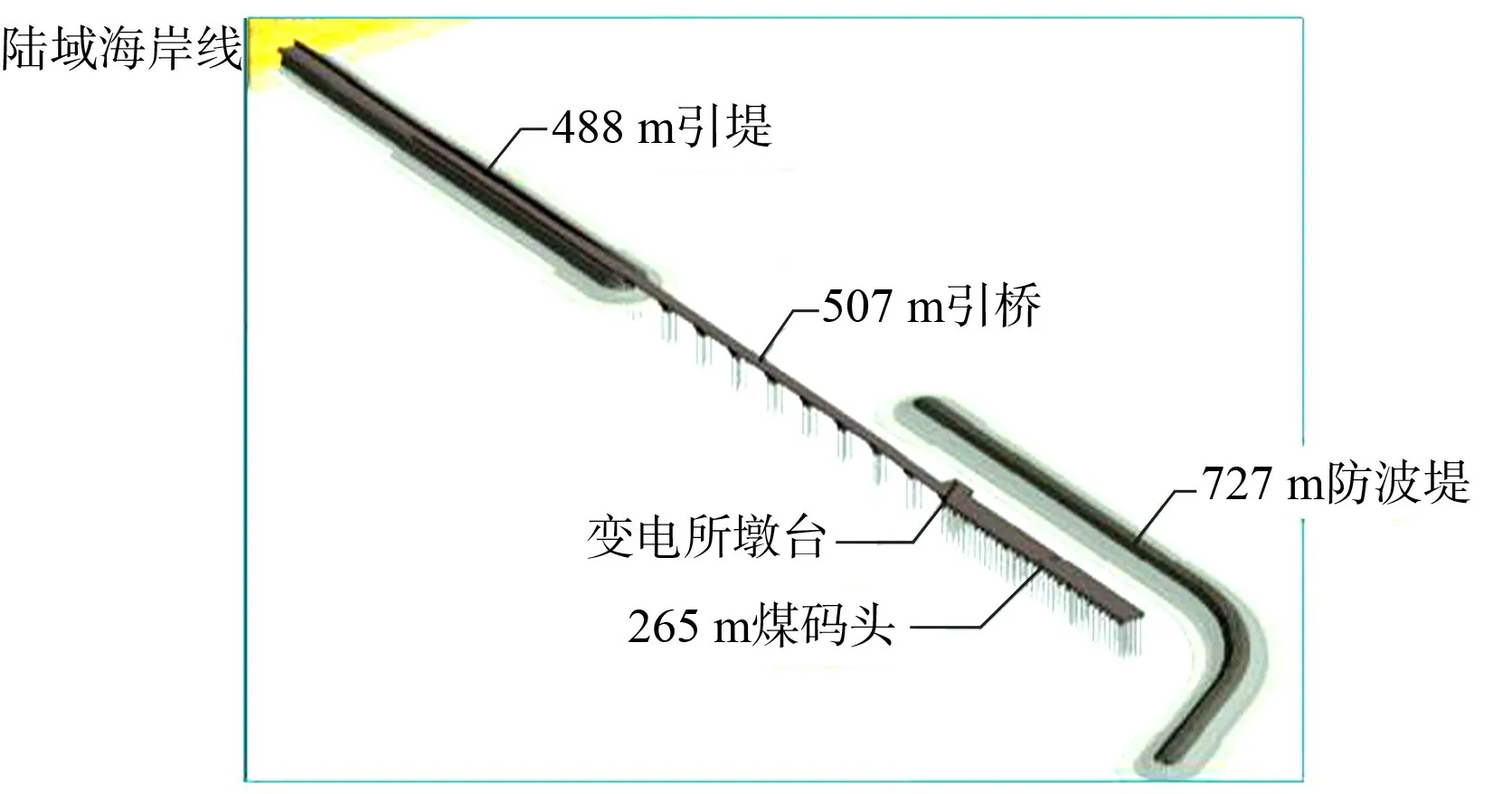

巴基斯坦中電胡布燃煤電廠是中電國(guó)際與巴基斯坦Hubco 公司合資成立的中電胡布發(fā)電公司(CPHGC)開發(fā)的一座基于進(jìn)口煤炭的2×660 MW燃煤發(fā)電項(xiàng)目。 電廠煤碼頭位于巴基斯坦俾路支省HUB 河口附近, 為專用煤炭進(jìn)口碼頭, 有2 個(gè)1 萬(wàn)t 泊位, 年煤炭進(jìn)口量440 萬(wàn)t。 工程內(nèi)容主要包括長(zhǎng)488 m 引堤、 507 m 引橋、 265 m 煤碼頭和727 m 防波堤[2], 如圖1 所示。

圖1 工程總體布置

碼頭采用高樁梁板結(jié)構(gòu), 平面尺寸為265 m×24 m(長(zhǎng)×寬), 基礎(chǔ)采用鉆孔灌注樁, 樁基設(shè)計(jì)頂高程4.65 m; 共34 個(gè)排架, 排架間距8 m, 每個(gè)排架下設(shè)4 根直徑1 350 mm 灌注樁, 采用直徑1 450 mm、 壁厚14 mm 的護(hù)筒, 碼頭樁基總計(jì)136 根; 上部結(jié)構(gòu)采用梁板結(jié)構(gòu), 樁基上現(xiàn)澆橫梁、 安裝縱梁、 預(yù)制面板, 現(xiàn)澆面層及磨耗層形成碼頭平臺(tái)結(jié)構(gòu)。 碼頭前沿設(shè)橡膠護(hù)舷、 爬梯和系船柱等。

碼頭施工區(qū)域?qū)崪y(cè)有效波高Hs的平均值為3.13 m, 最大值為5.38 m, 對(duì)應(yīng)波向?yàn)镾SW, 平均周期的平均值為9.61 s, 最大值為12.7 s, 是典型的中長(zhǎng)周期波浪條件。

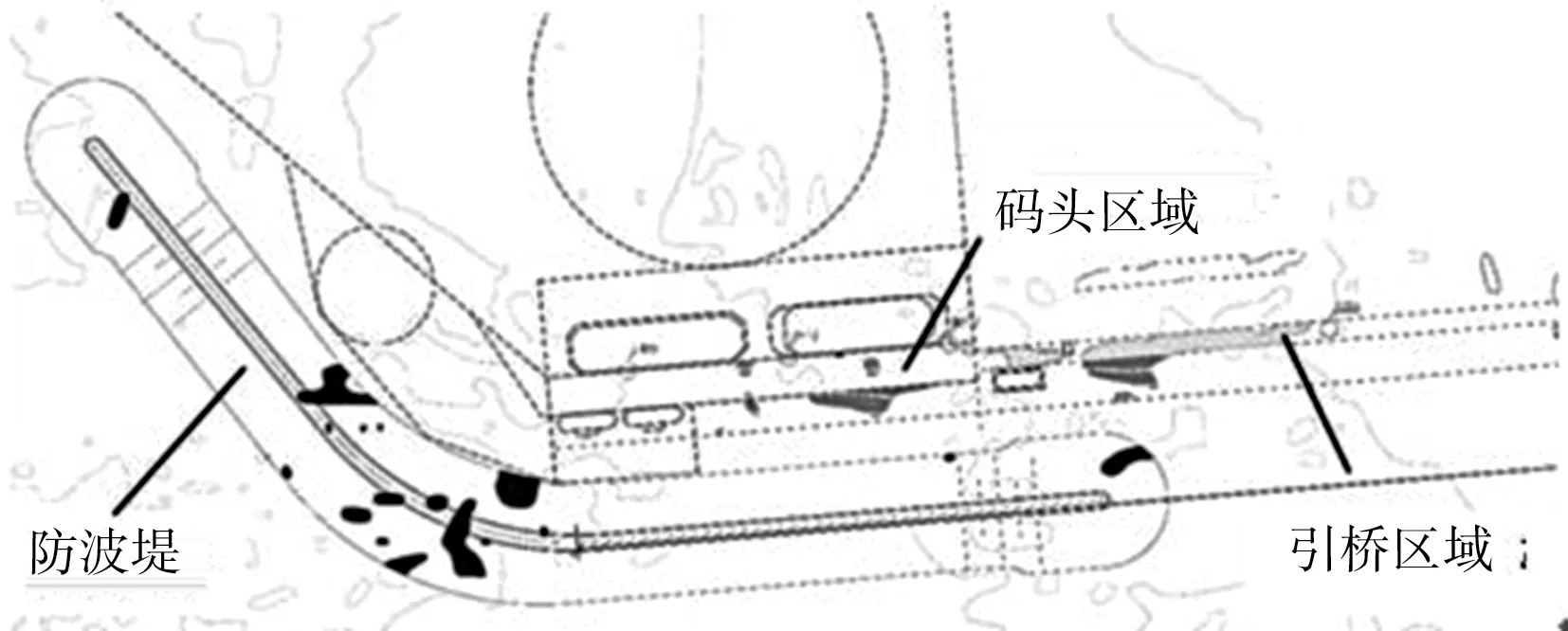

碼頭工程區(qū)域地層主要為強(qiáng)風(fēng)化礫巖、 強(qiáng)風(fēng)化泥質(zhì)粉砂巖、 中風(fēng)化泥質(zhì)粉砂巖, 強(qiáng)風(fēng)化礫巖主要厚度在3~5 m, 5 m 以下為強(qiáng)風(fēng)化泥質(zhì)粉砂巖、 中風(fēng)化泥質(zhì)粉砂巖, 無(wú)軟質(zhì)覆蓋層。 通過(guò)地形數(shù)據(jù)和水下攝像分析, 碼頭區(qū)域海底表床多處存在高度0.2~1.5 m 不規(guī)則的礁盤, 礁盤分布見圖2。

圖2 工程區(qū)域礁盤分布(深色為礁盤分布)

2 樁基施工方案比選

本工程直面阿拉伯海, 長(zhǎng)周期涌浪海況特征明顯, 不利于船舶水上作業(yè), 常規(guī)的自升式平臺(tái)或打樁船難以施工。 碼頭施工海域地質(zhì)情況復(fù)雜, 海床無(wú)覆蓋層, 護(hù)筒施打困難, 護(hù)筒若無(wú)法一次沉設(shè)到泥巖面, 需要鉆機(jī)跟進(jìn), 將嚴(yán)重影響進(jìn)度, 直接關(guān)系到季風(fēng)期來(lái)臨之前卸船機(jī)能否安裝到位。 根據(jù)工程結(jié)構(gòu)和環(huán)境特點(diǎn), 提出滿鋪平臺(tái)法和樁頂支撐步履式頂推平臺(tái)(簡(jiǎn)稱“頂推平臺(tái)”)兩種樁基施工方案。

2.1 滿鋪平臺(tái)法

依托鋼棧橋逐排進(jìn)行護(hù)筒沉設(shè), 每排護(hù)筒沉設(shè)到位后利用布置在棧橋上的吊車進(jìn)行滿鋪平臺(tái)安裝。 平臺(tái)縱橫梁支撐在護(hù)筒頂口焊接的鋼牛腿上[3]。 由于鋼護(hù)筒頂高程低于鋼棧橋頂面2.3 m,須在前7 跨設(shè)置斜坡從鋼棧橋到達(dá)滿鋪平臺(tái)。 平臺(tái)搭設(shè)完成后, 按梅花形分布進(jìn)行鉆孔樁作業(yè)。根據(jù)設(shè)計(jì)方案, 單跨平臺(tái)鋼結(jié)構(gòu)質(zhì)量約65 t, 按40%結(jié)構(gòu)可輪換使用計(jì)算, 全碼頭樁基施工須投入鋼結(jié)構(gòu)質(zhì)量約1 310 t, 方案如圖3 所示。

圖3 滿鋪平臺(tái)法施工

滿鋪平臺(tái)法技術(shù)成熟, 工藝簡(jiǎn)單。 但對(duì)于本工程, 存在以下問(wèn)題: 1)因棧橋?qū)挾扔邢蓿?滿鋪平臺(tái)鋪設(shè)及灌注混凝土?xí)r, 對(duì)棧橋交通影響較大;2)滿鋪平臺(tái)與棧橋間存在2.3 m 的高差, 導(dǎo)致鋼筋籠起吊和鉆渣的轉(zhuǎn)運(yùn)困難; 3)對(duì)于滿鋪平臺(tái),如前期護(hù)筒沉設(shè)時(shí)護(hù)筒底口未進(jìn)入中風(fēng)化泥巖,護(hù)筒為承重樁, 無(wú)法進(jìn)行護(hù)筒跟進(jìn), 鉆孔時(shí)如發(fā)生塌孔, 會(huì)威脅平臺(tái)安全; 4)鉆孔后護(hù)筒可能發(fā)生沉降, 增加牛腿焊縫所受荷載; 5)樁基灌注完成后的一定時(shí)間內(nèi), 滿鋪平臺(tái)上設(shè)備暫時(shí)不可移動(dòng), 平臺(tái)晃動(dòng)影響樁基質(zhì)量。 經(jīng)工效分析, 從護(hù)筒沉設(shè)到平臺(tái)搭設(shè), 最后進(jìn)行鉆孔樁澆注, 單個(gè)排架施工周期為8 d, 全部樁基完成需要約9 個(gè)半月。綜合來(lái)看, 滿鋪平臺(tái)法設(shè)備和臨時(shí)措施投入較大,存在較大安全風(fēng)險(xiǎn), 且在工效方面無(wú)法滿足要求。

2.2 樁頂支撐步履式頂推平臺(tái)施工

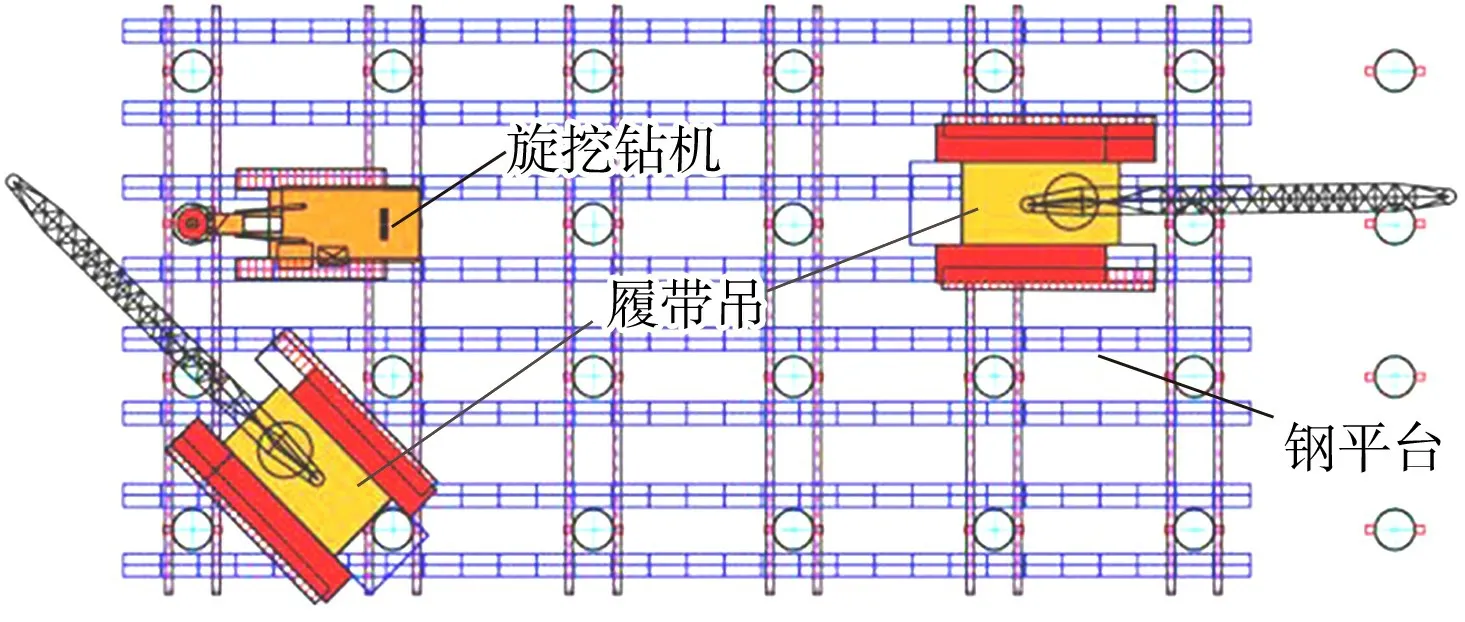

依托鋼棧橋在第1 排和第34 排樁的兩端頭打設(shè)3 排直徑800 mm、 壁厚14 mm 的鋼管樁作為起始平臺(tái), 在起始平臺(tái)各拼裝一套頂推平臺(tái)[4]。 分別從碼頭兩端開始按順序逐跨推進(jìn)施工, 平臺(tái)前端沉設(shè)鋼護(hù)筒, 后部進(jìn)行鉆孔樁嵌巖施工和澆注。施工完一個(gè)排架后利用樁頂?shù)捻斖圃O(shè)備向前移一個(gè)樁間距, 循環(huán)施工直至兩套平臺(tái)會(huì)合。 利用頂推平臺(tái)上履帶吊完成平臺(tái)拆除, 方案如圖4 所示。

圖4 樁頂支撐步履式頂推平臺(tái)施工

頂推平臺(tái)單套質(zhì)量為415 t, 依托平臺(tái)上的旋挖鉆機(jī), 履帶吊和平臺(tái)自帶的導(dǎo)向裝置可完成鋼護(hù)筒沉設(shè)和鉆孔樁施工, 平臺(tái)高程與鋼棧橋相同, 可作為鋼筋籠吊裝、 鉆渣存儲(chǔ)及罐車自卸車的掉頭場(chǎng)地, 有利于保持棧橋交通暢通。 此外,兩套頂推平臺(tái)的人員和設(shè)備投入量較滿鋪平臺(tái)法減少約30%。 頂推平臺(tái)作為一種新型施工裝備,此前被成功應(yīng)用于以色列Ashdod 港Q28 碼頭鋼管樁施工, 在惡劣海況下可作為可靠的沉樁平臺(tái)。

沉設(shè)1 個(gè)排架的4 根鋼護(hù)筒時(shí)間約1 d, 4 根樁的鉆孔灌注時(shí)間約3 d, 平臺(tái)移位時(shí)間約0.5 d,即單個(gè)排架鉆孔樁施工周期4.5 d。 該工藝較滿鋪平臺(tái)法在工效和成本上均有較大優(yōu)勢(shì), 平臺(tái)樁頂裝置可適應(yīng)±100 mm 范圍的支撐樁高程偏差與沉降, 安全性也較好。 但是存在一定的技術(shù)風(fēng)險(xiǎn),這是頂推平臺(tái)首次用于惡劣海況無(wú)覆蓋層條件下的鉆孔樁施工, 施工環(huán)境和荷載較單一的鋼管樁沉設(shè)更為復(fù)雜和惡劣[5]。 經(jīng)綜合比選, 本工程樁基采用頂推平臺(tái)法施工。

3關(guān)鍵工藝

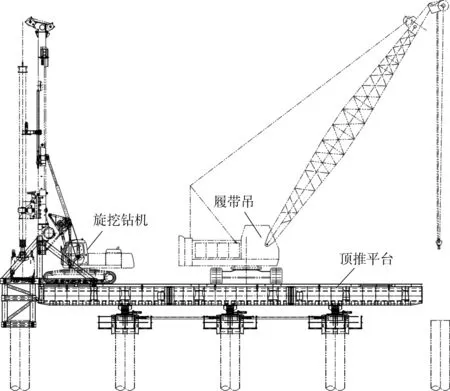

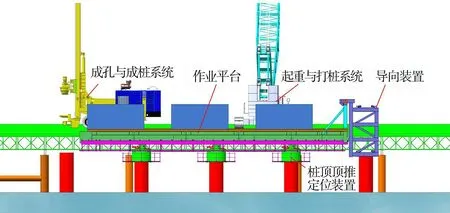

頂推平臺(tái)由樁頂頂推定位裝置、 作業(yè)平臺(tái)、導(dǎo)向裝置、 起重與打樁系統(tǒng)和成孔與成樁系統(tǒng)等主要部件組成, 如圖5 所示。 平臺(tái)支撐在已沉鋼護(hù)筒樁頂上。 其工作原理為: 將頂推定位裝置安裝于樁頂, 作業(yè)平臺(tái)支撐在頂推定位裝置上, 由高度調(diào)節(jié)裝置、 頂推設(shè)備和導(dǎo)向裝置實(shí)現(xiàn)鋼護(hù)筒的快速、 精確定位和沉樁作業(yè)。 通過(guò)控制系統(tǒng)對(duì)機(jī)構(gòu)空間運(yùn)動(dòng)、 支撐裝置交替承載過(guò)程進(jìn)行控制,使得平臺(tái)以無(wú)水平力方式進(jìn)行步履前移至下一排沉樁樁位。 頂推平臺(tái)規(guī)避了波浪對(duì)平臺(tái)設(shè)備的作用, 消除了波浪對(duì)沉樁作業(yè)的影響。

圖5 頂推平臺(tái)系統(tǒng)組成

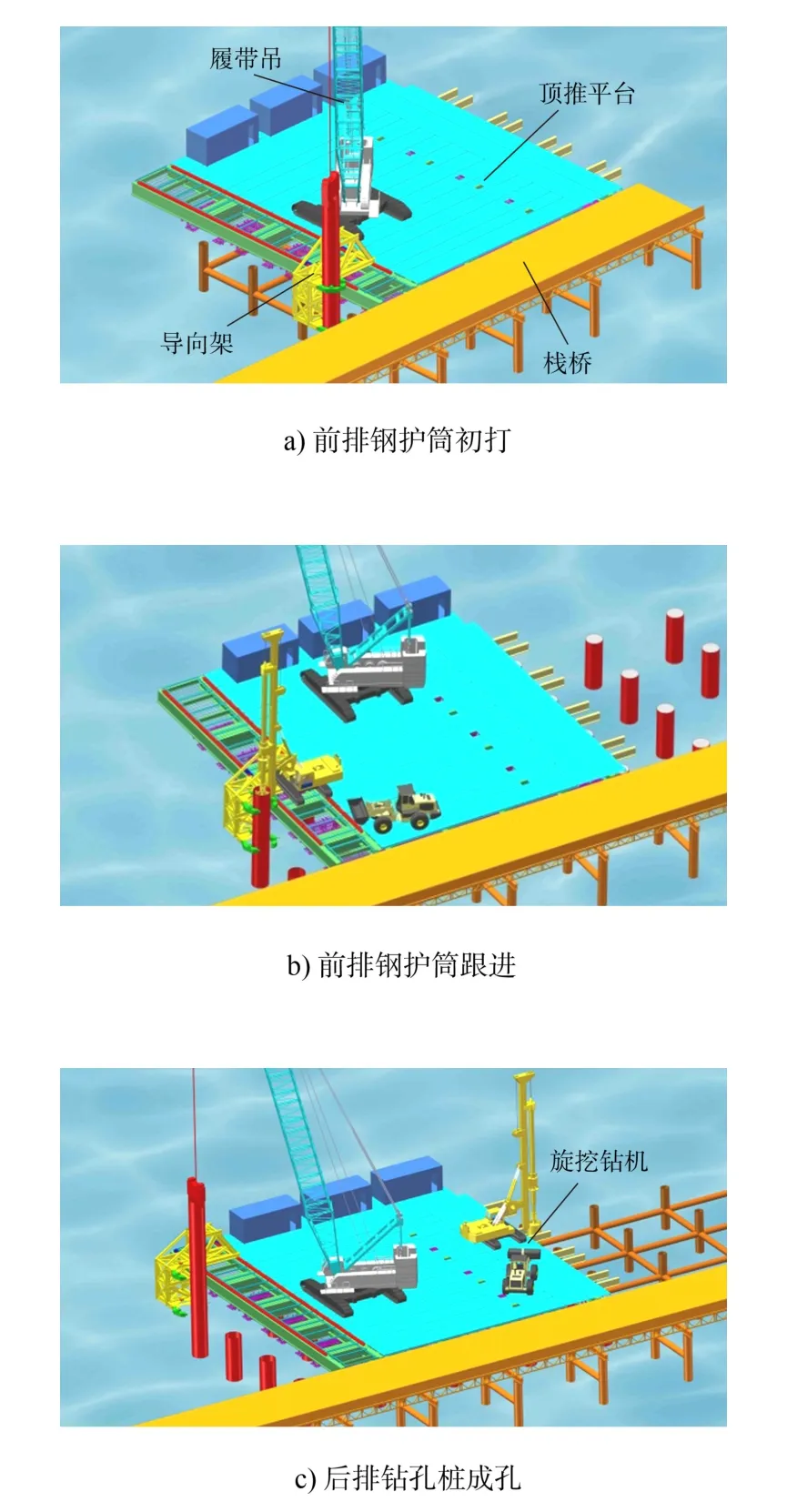

平臺(tái)前部為沉樁作業(yè)區(qū), 后部為樁基鉆孔成樁作業(yè)區(qū)。 在無(wú)覆蓋層條件下, 依托頂推平臺(tái)施工鉆孔灌注樁的關(guān)鍵工藝為: 1)在棧橋上采用“釣魚法” 施打3 排鋼管樁作為起始平臺(tái), 在起始平臺(tái)上拼裝頂推平臺(tái)。 2)頂推平臺(tái)前端設(shè)置的下沉式導(dǎo)向裝置抱持鋼護(hù)筒, 進(jìn)行鋼護(hù)筒初打, 初打入土深度不超過(guò)20 cm, 然后旋挖鉆進(jìn)行掏孔跟進(jìn)。 3)采用鉆打交替工藝將護(hù)筒施打至穿透強(qiáng)風(fēng)化礫巖, 然后復(fù)打至入泥巖0.5 ~1 m。 4)平臺(tái)尾部利用旋挖鉆進(jìn)行樁基的旋挖, 利用裝載機(jī)等運(yùn)輸棄渣。 旋挖到位后在平臺(tái)上完成清孔等工作。5)鉆孔完成后, 下放鋼筋籠, 將混凝土罐車開上平臺(tái), 完成混凝土灌注。 鉆孔灌注樁施工完成后,平臺(tái)前移至下一排樁位, 如此循環(huán)施工, 如圖6所示。

圖6 無(wú)覆蓋層條件鉆孔樁一體化施工關(guān)鍵工序

本工藝依托頂推平臺(tái), 在其前、 后區(qū)域分別設(shè)置鋼護(hù)筒鉆打沉樁區(qū)和已沉護(hù)筒鉆孔成樁區(qū)交替平行流水施工, 實(shí)現(xiàn)了無(wú)覆蓋層條件下的鉆孔樁一體化施工。

4 頂推平臺(tái)結(jié)構(gòu)仿真分析

4.1 平臺(tái)荷載

平臺(tái)受到的荷載主要有結(jié)構(gòu)自重、 施工設(shè)備荷載、 旋挖鉆和履帶吊行走產(chǎn)生的水平力、 旋挖鉆施工產(chǎn)生的扭矩、 喂樁撞擊力、 波浪力、 沉樁荷載和風(fēng)荷載[6]。

1)施工設(shè)備荷載主要包括發(fā)電機(jī)、 打樁錘、旋挖鉆和履帶吊等自重。

2)根據(jù)施工經(jīng)驗(yàn)和設(shè)備參數(shù), 旋挖鉆和履帶吊行走水平力按自重10%考慮。

3)旋挖鉆工作時(shí), 動(dòng)力頭回轉(zhuǎn)扭矩360 kN·m,等效作用到履帶支撐位置。

4)由于施工海況惡劣, 鋼護(hù)筒借助水深喂入導(dǎo)向裝置時(shí)晃動(dòng)較大, 易發(fā)生碰撞, 需要考慮撞擊荷載。

5)波浪力考慮非季風(fēng)期及平臺(tái)使用期270°方向波浪作用。 根據(jù)《海港水文規(guī)范》[7], 波浪力荷載標(biāo)準(zhǔn)值按下式計(jì)算:

式中:pD為波浪力的速度分力(kN∕m); ρ 為水的密度(t∕m3);t為時(shí)間(s);CD為速度力系數(shù), 圓形截面取1.2;D為柱體的直徑(m);u為水質(zhì)點(diǎn)軌道運(yùn)動(dòng)的水平速度(m∕s);pI為波浪力的慣性分力(kN∕m);CM為慣性力系數(shù), 圓形截面取2.0;A為柱體的斷面面積(m2)。

6)鋼護(hù)筒沉設(shè)時(shí), 頂部受到激振力作用, 須考慮護(hù)筒垂直度引起的激振力水平分力對(duì)平臺(tái)的作用。

4.2 工況組合

頂推平臺(tái)施工全過(guò)程包含喂樁、 鋼護(hù)筒沉設(shè)、旋挖鉆鉆孔、 灌注樁澆注和平臺(tái)移位等多個(gè)動(dòng)作。施工階段不同的荷載差異很大, 平臺(tái)施工各階段最不利受力工況為:

1)施工準(zhǔn)備階段為工況1: 履帶吊位于C、 D列樁之間帶鋼護(hù)筒行走, 旋挖鉆機(jī)在后端行走至D 列樁位置準(zhǔn)備施工。

2)施工階段為工況2: 履帶吊位于C、 D 列樁之間進(jìn)行B 列樁喂樁, 旋挖鉆機(jī)位于平臺(tái)后端進(jìn)行D 列樁鉆孔施工。

3)行走階段為工況3: 推平臺(tái)完成第34 排鋼護(hù)筒施工, 向前頂推2.88 m 至平臺(tái)前端處于最大懸臂狀態(tài), 履帶吊位于平臺(tái)橫向中央。

4.3 計(jì)算結(jié)果

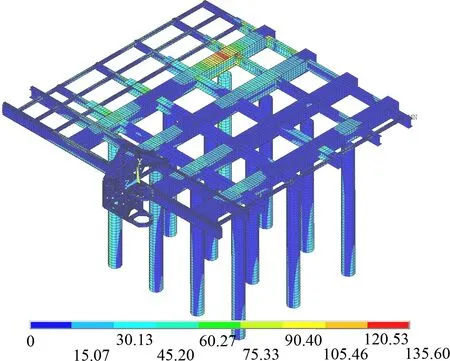

應(yīng)用ANSYS 有限元軟件對(duì)平臺(tái)與鋼護(hù)筒進(jìn)行模擬分析, 采用Beam188 單元建立模型。 材料屬性為理想的彈塑性本構(gòu)模型。 在建模過(guò)程中對(duì)結(jié)構(gòu)做了相應(yīng)簡(jiǎn)化, 甲板平臺(tái)等沒(méi)有在有限元模型中進(jìn)行體現(xiàn), 而是將它們視為分布質(zhì)量加載到各節(jié)點(diǎn)、 單元上, 各部件連接簡(jiǎn)化為節(jié)點(diǎn)耦合和接觸模擬。 荷載主要以節(jié)點(diǎn)力和加速度方式加載。

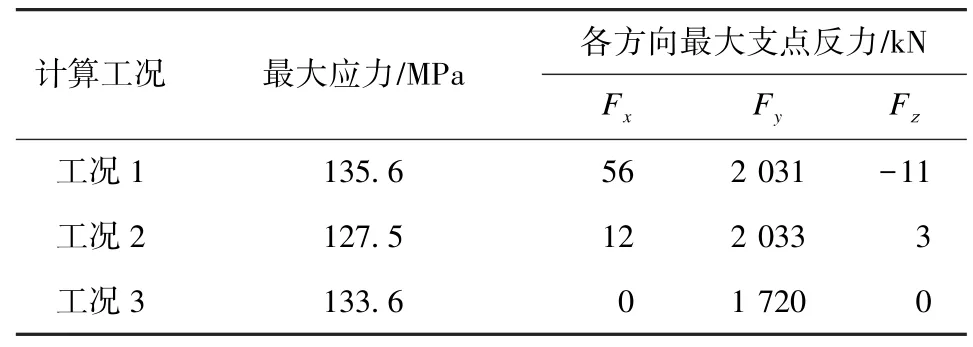

各工況計(jì)算結(jié)果見表1 和圖7、 8。

表1 頂推平臺(tái)各工況仿真分析結(jié)果

圖7 工況1 頂推平臺(tái)綜合應(yīng)力云圖(單位: MPa)

圖8 工況3 頂推平臺(tái)豎向位移云圖(單位: mm)

由表1 可知, 頂推平臺(tái)施工全過(guò)程最大應(yīng)力出現(xiàn)在平臺(tái)上設(shè)備行走狀態(tài), 平臺(tái)和鋼護(hù)筒均采用Q345B 鋼, 結(jié)構(gòu)計(jì)算的最大應(yīng)力fmax為135.6 MPa,小于鋼材的抗拉抗彎強(qiáng)度設(shè)計(jì)值f(=310 MPa),整體應(yīng)力水平較低, 結(jié)構(gòu)安全可靠, 平臺(tái)移位至最大懸臂狀態(tài)時(shí), 縱梁端頭最大下?lián)?8.66 mm,頂推設(shè)備豎向行程150 mm, 變形不影響平臺(tái)移位。

單根護(hù)筒樁頂最大水平荷載57.1 kN, 最大豎向荷載2 033 kN。 鋼護(hù)筒為打入樁, 根據(jù)地質(zhì)勘察資料, 礫巖層平均厚度3.5 m, 根據(jù)《港口工程樁基規(guī)范》進(jìn)行計(jì)算, 鋼護(hù)筒入土深度不小于4 m,豎向和水平承載力才能滿足平臺(tái)支撐要求。 故護(hù)筒沉設(shè)時(shí), 穿透礫巖層后再?gòu)?fù)打入泥巖層0.5~1.0 m,在滿足支撐平臺(tái)要求的同時(shí), 可以防止后續(xù)鉆孔發(fā)生塌孔。

5 實(shí)施效果

基于頂推平臺(tái)的無(wú)覆蓋層條件鉆孔樁一體化施工技術(shù)成功應(yīng)用于巴基斯坦胡布煤碼頭樁基施工。 該技術(shù)規(guī)避了波浪、 水流等復(fù)雜海況影響,營(yíng)造出類似于陸上鉆孔樁施工的作業(yè)條件。 集鋼護(hù)筒施打、 鉆孔、 鋼筋籠下放、 樁基澆注功能于一體。 施工難度及風(fēng)險(xiǎn)大大降低, 精度和施工效率大幅提升。 鉆打交替的工藝解決了護(hù)筒沉設(shè)困難和滿足平臺(tái)支撐兩方面問(wèn)題, 改變了無(wú)覆蓋層條件下的嵌巖樁施工技術(shù)。

胡布煤碼頭樁基在4 個(gè)月內(nèi)全部完成, 鉆孔灌注樁施工工效達(dá)到1.3 根∕d, 保證施工質(zhì)量的同時(shí)提前2 個(gè)月完工, 創(chuàng)造了顯著的經(jīng)濟(jì)效益。

6 結(jié)論

1)基于頂推平臺(tái)的鉆孔樁一體化施工技術(shù)適用于中長(zhǎng)周期波浪、 無(wú)覆蓋層條件和礁盤等復(fù)雜環(huán)境下的鉆孔樁施工。

2)在無(wú)覆蓋層條件下沉設(shè)鋼護(hù)筒時(shí), 需要采用鉆孔設(shè)備同步跟進(jìn), 為防止護(hù)筒卷口, 單次施打深度不宜超過(guò)200 mm。 對(duì)于類似本工程規(guī)模的樁基施工, 入土深度不小于4 m 才能滿足平臺(tái)承載要求。

3)起重和鉆孔設(shè)備在平臺(tái)行走產(chǎn)生的水平力是頂推平臺(tái)主要的水平荷載, 平臺(tái)操作應(yīng)嚴(yán)格劃定沉樁和鉆孔作業(yè)區(qū), 規(guī)定設(shè)備行走速度和方向。

4)鉆孔樁施工工藝流程較多, 頂推平臺(tái)上設(shè)備種類多, 人員集中。 頂推平臺(tái)應(yīng)制定嚴(yán)格、 詳細(xì)的管理規(guī)定。