基于Moldflow 的汽車后門內飾板澆注系統分析

宛 東,王洪廣,郝加杰

(1.柳州鐵道職業技術學院,廣西 柳州545616;2.上汽通用五菱汽車股份有限公司,廣西 柳州545007)

0 引言

車門內飾板是汽車重要的組成部分,主要起到車輛內部裝飾,密封車門相關線路、電氣元件和車窗升降玻璃等,車門內飾板上面還要安裝車內門把手,玻璃升降開關、雜物盒蓋板、揚聲器孔蓋等飾件,對裝配工藝要求較高。隨著汽車輕量化的需要,以及車主對汽車內飾的舒適感和視覺效果的要求,車門內飾板一般采用塑料材質加工而成。

車門內飾板在注射成型的時候,熔體在模具腔體里的流動過程比較復雜。澆口位置、流道尺寸、填充時間、注塑壓力等諸多工藝和參數等對產品質量影響很大。如果澆注系統方案設計的不合理將會直接導致產品產生翹曲變形、體積收縮、產生熔接痕、氣穴等缺陷。

本設計是某款汽車的后門內飾板,利用Moldflow從填充時間、注塑壓力、V/P 轉換時壓力、鎖模力、流動前沿溫度等方面進行分析和仿真,來確定和汽車后門飾板澆注系統方案的可行性和可靠性。

1 澆注系統設計

1.1 產品模型建立及有限元分析

通過UG 三維軟件將某汽車的后門內飾板的模型結構繪制出來,將UG 三維模型轉化文件格式并導入到Moldflow 軟件中,通過實體網格劃分進行有限元分析[1]。三角形個數共有184 760 個,已連接的節點92 290 個,平均縱橫比2.09,共用邊277 140 個,匹配百分率達到了91.10%。以上參數符合建模的要求,具備了分析條件。

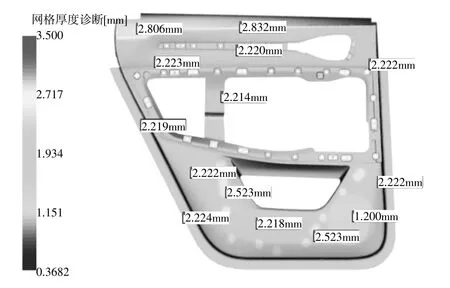

該產品的外形尺寸為913 mm × 781 mm × 106 mm,產品表面形狀復雜,平均壁厚為2.2 mm,最薄處為1.2 mm,最厚處為2.9 mm。通過可能造成翹曲變形或者氣穴等缺陷。通過網格厚度診斷分析,產品的壁厚與設計有較高的一致性,如圖1 所示。

圖1 某款汽車后門內飾板壁厚分析

1.2 材料的性能及成型工藝設置

本款汽車后門內飾板選用的材料為PP-EPDM,填充物是20%的滑石粉,具有良好的韌性和較高的耐沖性能[2]。產品生產時要求一模一腔,載入熔體重量為2.16 kg,注射機噸位為2000T。主要設定的工藝參數:熔體溫度230 ℃,頂出溫度114 ℃,模具表面溫度40 ℃,最大剪應力0.25 MPa,注塑時間5.6 s,保壓時間10 s。

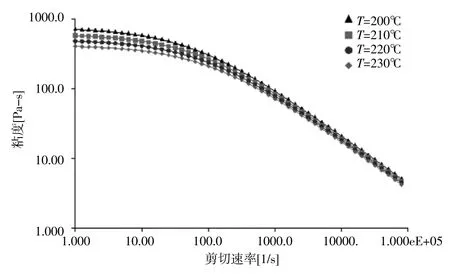

材料的粘度很大程度上影響熔體在注塑過程的流動性,粘度曲線是材料工藝的重要參考指標,分別在200 ℃、210 ℃、220 ℃和230 ℃四個溫度條件下得出的粘度曲線如圖2 所示。

圖2 粘度曲線

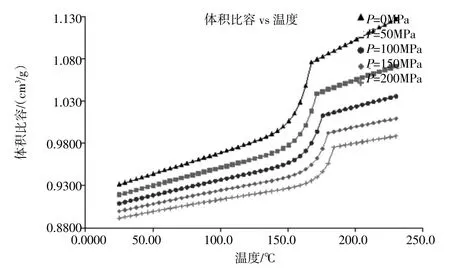

材料的體積隨著溫度和壓力的變化而變化的特性,一般用PVT 曲線來呈現。塑料材料的PVT 特性對保壓參數和體積收縮率等產生影響。該材料分別在0 MPa、50 MPa、100 MPa、150 MPa 和200 MPa 五個壓力條件下的PVT 曲線如圖3 所示。

圖3 PVT 曲線

1.3 澆注系統方案設計

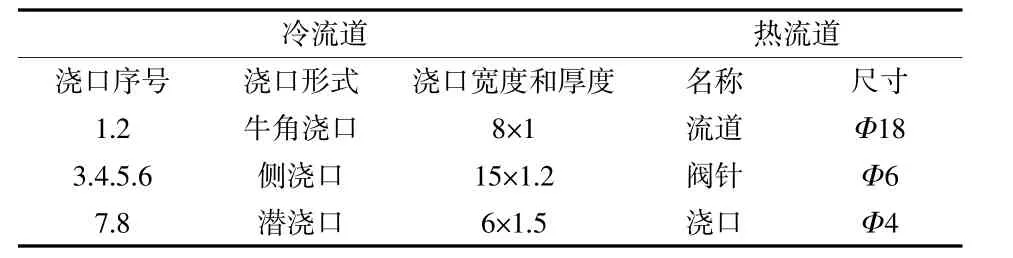

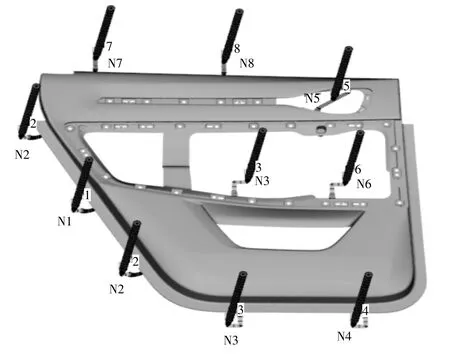

汽車后門內飾板的尺寸較大又是薄件,澆筑系統的方案設計時考慮設置10 個澆筑口,如圖4 所示。進膠形式采用熱流道轉換冷流道的方式,由于工件的復雜性,導致設置的澆口和流道的形式及尺寸都各不相同,具體參數如表1 所示。

表1 流道的澆口形狀及相關尺寸

為了減少熔接痕的產生,進膠方式由同時進膠改為順序進膠,進膠順序由進膠閥控制,具體步驟是先開啟N1 點,N2 點延遲2.2 s,N3 和N7 點延遲2.9 s,N4、N6、N8 三點再延遲4.3 s,N5 點延遲5.4 s。

圖4 澆注系統的澆口位置設計

2 Moldflow 仿真模擬結果分析

利用Moldflow 軟件從填充時間、流動前沿溫度、注射壓力、V/P 轉換時壓力、鎖模力、頂出時體積收縮、產品翹曲變形等幾個方面進行模擬分析[3],仿真出產品澆筑系統設計的合理性以及存在的缺陷,從而優化設計方案,最終達到符合產品生產的要求,縮短了研發周期,降低了生產成本。

2.1 填充時間分析

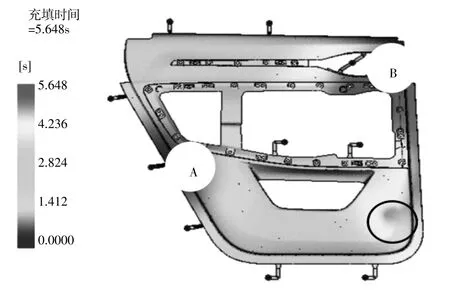

熔體的填充時間通過仿真模擬分析,結果會以動態的渲染圖和等高線圖的形式呈現出來。某汽車后門內飾板的填充仿真模擬時間是5.6 s,如圖5 和圖6 所示。從圖5 的狀態分析,最先填充的區域為A區,最后填充的區域為B 區。而A 區域位于澆注口N1 周圍,B 區域位于澆注口N5 周圍,中間為過區,這與設計的N1 最先進膠,而N5 最后進膠的順序進膠方案完全相符合。

從圖6 的等高線的云紋狀態分析,充填過程澆注口N1、N2、N3、N5、N7、N8 的云紋線的間距基本相同,表面熔體流動前沿速度相等,而且沒有滯留的區域。澆注口N4、N6 的等高線云紋密度相對比密集熔體速度相對緩慢,尤其是右下角黑色圓圈標注區域的填充線路不是從左到右流動,而是按照從四周到中間的圓形順序流動軌跡,填充完畢的時間的5.3 s,接近填充尾聲,該區域容易造成“短射”和氣穴缺陷[4],但是可控。

圖5 填充渲染圖

圖6 充填等高線圖

2.2 流動前沿溫度分析

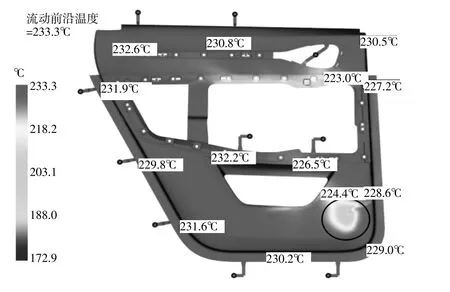

本次設置推薦的熔體溫度范圍是200 ~240 ℃,理想熔體溫度為230 ℃,產品外觀溫度差值不能超過10 ℃。從圖7 所示中可以分析出,此制件澆注系統大部分區域的前鋒溫度梯度不大,最高溫度在N7區域附近的323.6 ℃,最低溫度在N4 和N6 之間的區域,溫度為224.4 ℃。總體溫度分布均勻在合理的范圍內。通過流動前沿溫度分布圖,可以分析出來順序進膠的澆注口區域的溫度平衡,不會產生明顯的熔接痕,而且熔接區域的結構強度和質量不會受到影響。右下角黑色圓圈范圍由于溫度較低,而且是最后填充區域,可能會存在溶膠滯留或者填充不滿。

圖7 流動前沿溫度分布圖

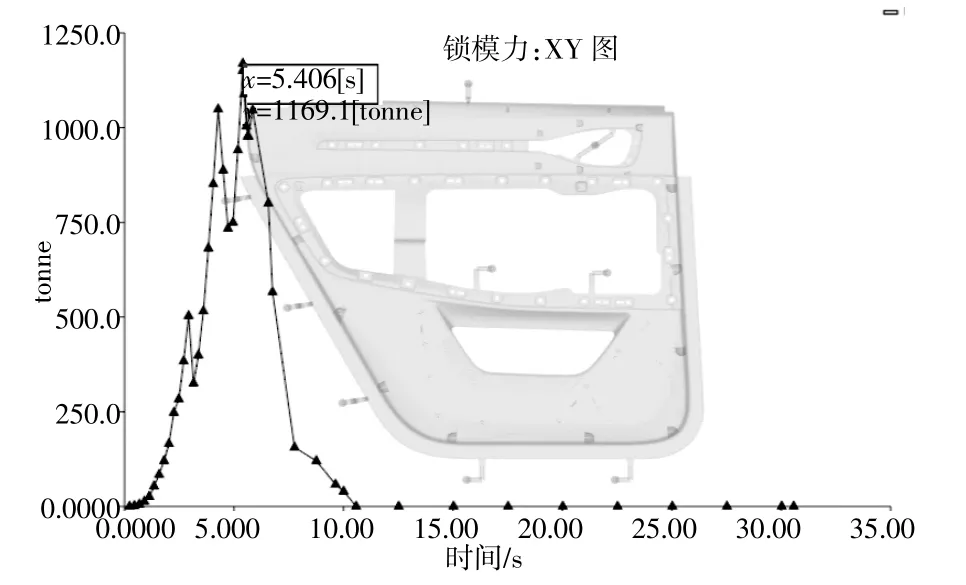

2.3 注射壓力和鎖模力的分析

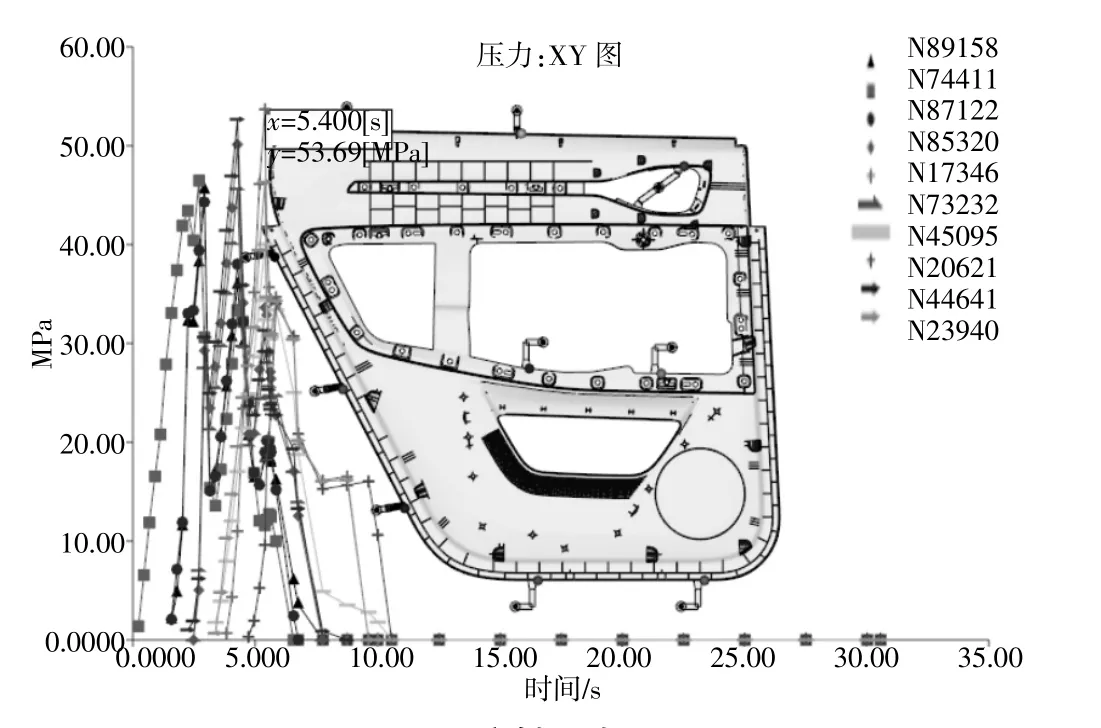

型腔注射壓力模擬仿真圖,如圖8 所示,是N1-N8 的10 個澆注口從進膠開始到填充末端的壓力變化曲線,從圖上分析澆口N4 的注射壓力出現了峰值,時間是5.4 s,最大壓力53.69 MPa,由于設計參數要求是型腔最大壓力不大于70 MPa。因此各澆注口的注射壓力符合設計要求。

圖8 注射壓力圖

從圖9 鎖模力曲線分析,注射過程的鎖模力的峰值出現在時間是在5.4 s,約1 169 t,按照要求鎖模力的不能超過注塑機的75%,鎖模力的大小沒有超出使用機臺的限定范圍,設計符合要求。

圖9 鎖模力圖

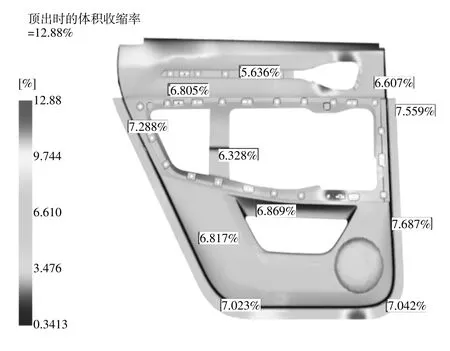

2.4 頂出時的體積收縮分析

該汽車后門內飾頂出時的體積收縮如圖10 所示。通過仿真模擬從11 個有代表性的數據分析最大的體積收縮率約為7.7%,最小的收縮率約5.6%。而澆注口N4、N5、N7 附近可能收縮率超過10%,但是這三個位置是在安裝時又裝飾扣條彌補,對收縮率要求不高。按照體積收縮率低于8%為較佳的標準,該澆筑方案的頂出時體積收縮率完全到達了要求。

圖10 頂出時的體積收縮圖

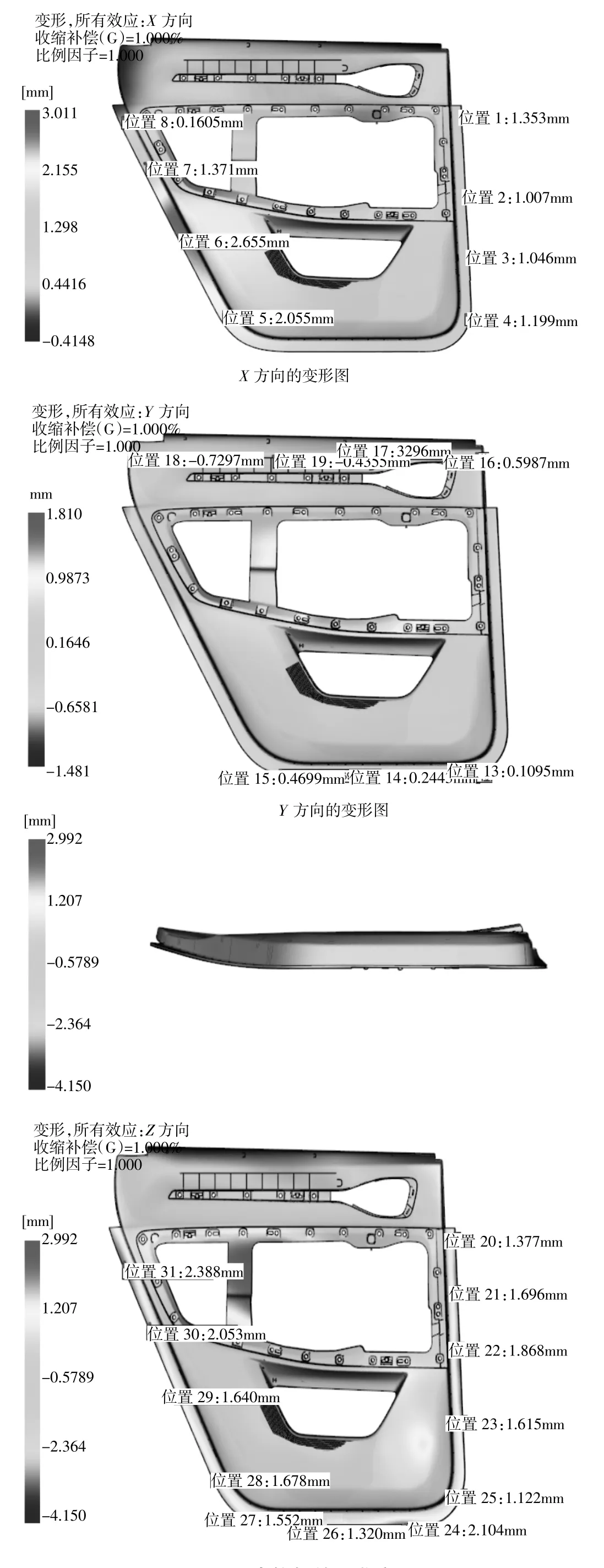

2.5 翹曲變形的分析

注塑件的翹曲變形對產品外觀和后期的裝配工藝有著直接的影響[5]。通過虛擬仿真得出了產品X、Y、Z3 個方向的翹曲變形量,如圖11 所示。通過放大5 倍效果,從圖中可以看出:X 方向最大翹曲變形位置是N1 和N7 澆注口附近,變形量為3.43 mm;Y 方向最大翹曲變形位置是N3 和N7 澆注口附近,變形量為3.29 mm;Z 方向最大翹曲變形位置是N3 和N7澆注口附近,變形量為7.14 mm。經過三個維度的比對分析主要變形的位置是在N1、N3 和N7 三個位置,其中N1 和N7 位置裝配后有裝飾條包裹,翹曲變形量不影響整體外觀,N3 位置的翹曲弧度恰好與安裝的玻璃窗弧度匹配,有利于裝配操作,因此本設計方案的翹曲表現不影響外觀和裝配工藝。

圖11 后門內飾板的翹曲變形圖

3 結束語

通過Moldflow 軟件對汽車后門內飾板澆注系統的方案仿真模擬分析。直射時間5.6 s,最大注射壓力53.69 MPa,所需鎖模力較小只有1 169 t,產品表面流前溫度符合要求,采用順序進膠方式,產品填充趨勢均勻無滯留,產品表面幾乎不存在熔接痕,頂出時體積收縮率達到要求,產品局部產生的翹曲變形數據在可控范圍,通過后期裝配工藝處理可以得以解決。經過仿真分析該汽車后門內飾板的設計方案可行,并且已經于2019 年8 月投入實際生產應用當中,目前本內飾主要應用于新寶駿RM5 車型當中,如圖12 所示。

圖12 汽車后門內飾板實物