淺析發動機缸體水套刷醇基碲涂料對粘砂的影響及對策

何宗南

(柳州五菱柳機動力有限公司,廣西 柳州545005)

0 引言

我廠生產的主要產品為汽油發動機缸體毛坯,牌號為HT250 合金鑄鐵,年產銷達到72 萬件,屬于薄壁、復雜、高強度的箱體式鑄件。鑄件毛坯重約42 kg,最大外形尺寸為358 mm × 250 mm × 360 mm,壁厚要求為3.5 ~5.0 mm。發動機缸體由于其結構的復雜性,鑄造難度較大,缸體水套良好的密封性是加工后缸體的基本要求,通常,導致缸體試漏不合格的原因比較多,如加工表面粗糙度差、密封墊不良,鑄造缺陷如貫穿性砂孔、氣孔、縮孔、縮松等,我司開發的某一主要機型缸體毛坯產品,在客戶端加工后試漏不合格率出現異常升高,比例高達5.0%左右,通過電鏡掃描分析,確認缸體水套壁具有典型的縮松缺陷、導致水套與缸孔之間出現貫穿性的通道,且位置比較集中1#缸、4#缸筒對應的上型水套壁上,模流分析顯示,該區域為局部熱節,通過采取降低Cr 元素含量,控制在0.30%以下;并在水套砂芯熱節區域刷涂醇基碲粉涂料,缸體水套壁縮松問題得到徹底解決,試漏不合格率下降至0.4%左右[1]。但是,存在刷碲粉醇基涂料后,水套區域有較高比例的粘砂問題,通過分析水套刷醇基碲涂料對粘砂的影響及對策,為解決發動機缸體刷碲粉醇基涂料導致的粘砂提供了解決思路。

1 鑄件水套粘砂

1.1 水套粘砂情況簡介

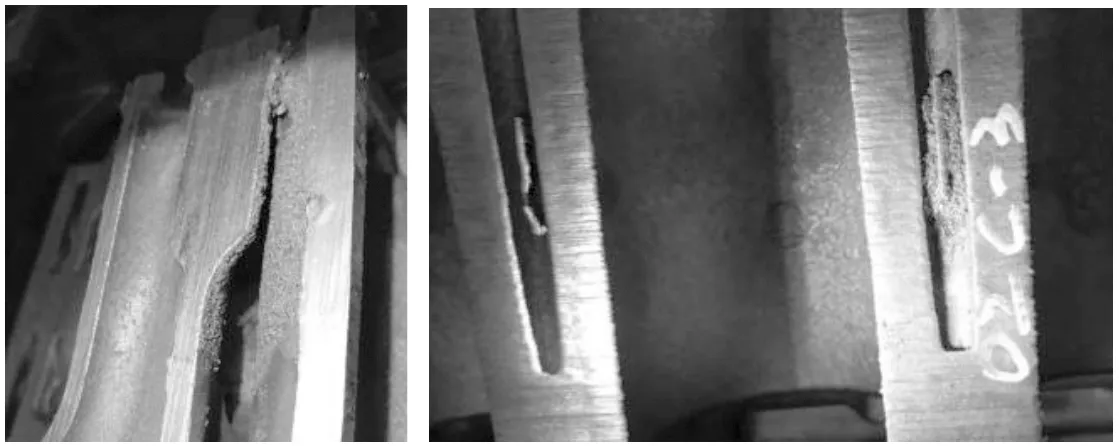

我司生產的某機型缸體毛坯自量產以來,水套粘砂比例比較高,1#缸、4#缸上型刷激冷涂料區域附近芯撐鐵片粘砂很集中,比例高達20% ~50%,水套底部粘砂比例也很高,比例高達15% ~40%,嚴重影響清理工段生產節拍及鑄件質量,粘砂嚴重的甚至造成鑄件報廢,鑄件粘砂實物照片如圖1 所示。

圖1 鑄件水套粘砂

1.2 刷碲粉醇基涂料工藝

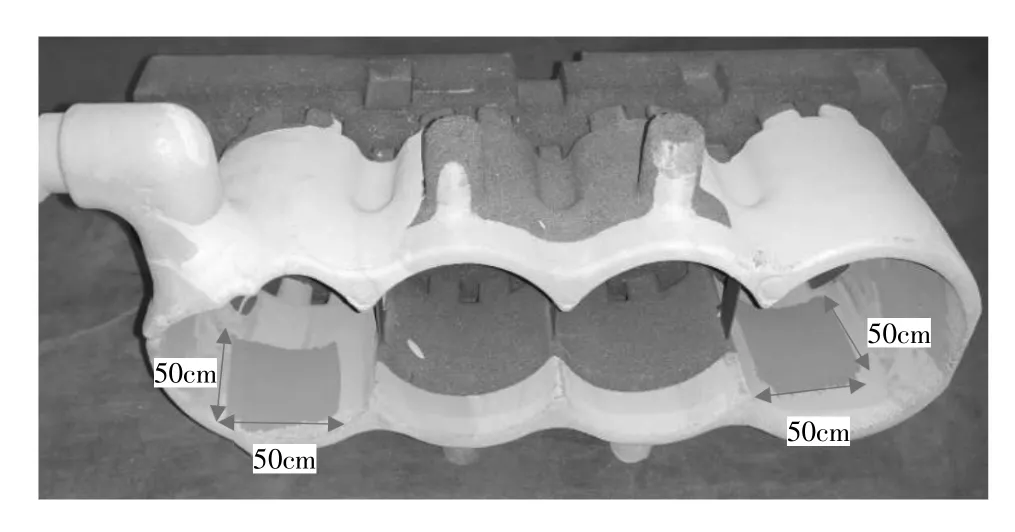

因該機型的缸體毛坯在客戶端加工出現了因貫穿性的水套壁縮松缺陷導致的泄漏問題,且比例高達5.0%左右,客戶嚴重抱怨,為解決鑄件水套壁縮松導致的泄漏問題,對水套壁熱節區域刷涂醇基碲粉涂料,刷涂區域照片如圖2 所示,具體工藝如下。

圖2 1#、4#缸水套內壁刷激冷涂料區域

工藝要求:首先,使用某廠家生產的M590A 涂料、波美度要求為35°,采用浸涂工藝對水套芯上底層涂料;然后,通過溫度設定為200 ℃的烘干爐加熱坭芯,去除水分,出烘爐后,立即在水套壁熱節區域使用刷子刷醇基碲粉涂料,刷涂范圍為:寬度為50 mm,深度為50 mm,具體如圖3 所示,濃度要求為波美度39°。

圖3 水套芯壁刷碲粉區域范圍尺寸

2 碲粉涂料作用機理及對鑄件粘砂的影響分析

2.1 碲的白口化作用

應用碲的冶金效應原理及鑄滲工藝能夠有效地解決薄壁復雜鑄件,尤其是發動機曲軸箱水套區域縮松滲漏問題。當碲粉遇到鐵液時,能夠促進鐵液快速冷卻,加速凝固,阻礙石墨化,細化晶粒,從而獲得致密組織,正是由于碲具有顯著的表面合金化作用,通過對局部區域合金化處理后,水套壁表面能夠形成白口層,達到消除局部縮松造成的滲漏缺陷。

碲促使鑄件表面形成白口層,其形式主要有以下兩方面:

(1)氣化過程:碲遇到鐵液時,由于升華吸收大量的熱量,從而造成鑄件表面過冷,改變鐵液的臨界冷卻率,使鐵液快速冷卻,加大結晶過程所需的過冷度,從而產生致密的白口組織。

(2)熔解過程:涂料中較低熔點的碲粉接觸到金屬液時,即變成熔融狀態,部分碲熔入到鐵液中,由于碲的強烈反石墨化作用,阻礙了石墨的析出,形成致密的白口組織,防止縮松的產生,這就是碲粉產生合金化作用的原理[2-3]。

2.2 粘砂成因分析

刷碲粉涂料部位產生粘砂,是由于低熔點的碲粉從涂料中熔化出來的緣故,使鑄件此處表面變得粗糙,嚴重時即變為粘砂[4],觀察粘砂鑄件,水套粘砂部位集中在刷碲涂料區域及其附近區域,其他區域表面光潔、無粘砂,據此判斷,鑄件水套粘砂應與刷碲粉涂料關聯性較大。

3 鑄件水套粘砂改進措施

一般鑄造經驗認為,隨著激冷涂料濃度越高,粘砂比例越高,刷涂區域越大,粘砂區域也越大,粘砂也越嚴重。我們設計實驗驗證與粘砂關聯性較大的兩個因素:

因素1:刷涂區域范圍大小的影響;

因素2:碲粉涂料濃度的影響。并且,醇基的碲粉涂料濃度存在隨時間變化、沉降等特點,需要通過分析、實驗探尋其規律性。

3.1 刷碲粉涂料區域實驗

基于前期工藝確認的1 缸、4 缸刷激冷涂料范圍是通過經驗積累及參考相關文獻制定的,其范圍覆蓋可能偏大,為進一步確認縮松區域范圍,分析不刷激冷涂料鑄件1# 缸、4# 缸水套壁縮松區域分布情況,目前的刷激冷涂料區域覆蓋范圍偏大,存在優化空間。通過設計實驗水道芯不刷激冷涂料,數量8件,解剖鑄件、層銑水套壁(每次小于0.5 mm),以確認準確的縮松區域范圍。

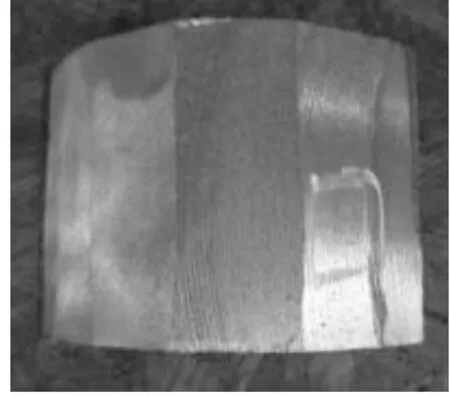

實驗結果:實驗鑄件水套區域表面光潔,無粘砂,由此可以進一步證實刷碲粉涂料對粘砂有直接、明顯的影響;解剖、層銑鑄件水套壁,統計縮松發生概率為87.5%,鑄件水套壁縮松實物照片如圖4 所示。通過建立測量縮松區域坐標示意圖,測量出水套壁1 缸和4 缸縮松區域的分布范圍,如圖5 所示,1缸縮松區域分布范圍:從水套底部往頂面10 ~40 mm,從1 缸中心往端面方向5 ~28 mm,范圍大小涵蓋區域:30 mm × 23 mm。 1 缸縮松區域分布范圍:從水套底部往頂面12 ~33 mm,從1 缸中心往3 缸中心方向11 ~27 mm,范圍大小涵蓋區域:21 × 16 mm。

圖4 水套壁縮松實物照片

圖5 測量縮松區域坐標示意圖

根據實驗得出的縮松發生比例及樣塊檢測縮松區域散布分布區域,是可以適當縮小碲粉醇基刷涂區域,綜合考慮到生產操作的方便性,刷涂區域深度方向減少20 mm,優化為寬度為50 mm,深度為30 mm,如圖6 所示。

3.2 刷碲粉涂料工藝梯度濃度實驗

在縮松泄漏區域刷碲粉涂料,對于鑄件水套壁縮松具有明顯的改善效果,有資料表明,碲粉的刷涂厚度大于0.1 mm 時,可以達到組織白口,避免縮松缺陷[4],因此,通過設計碲粉刷涂梯度實驗,找到既能滿足白口化組織、防止縮松,又能解決粘砂缺陷的合適濃度。

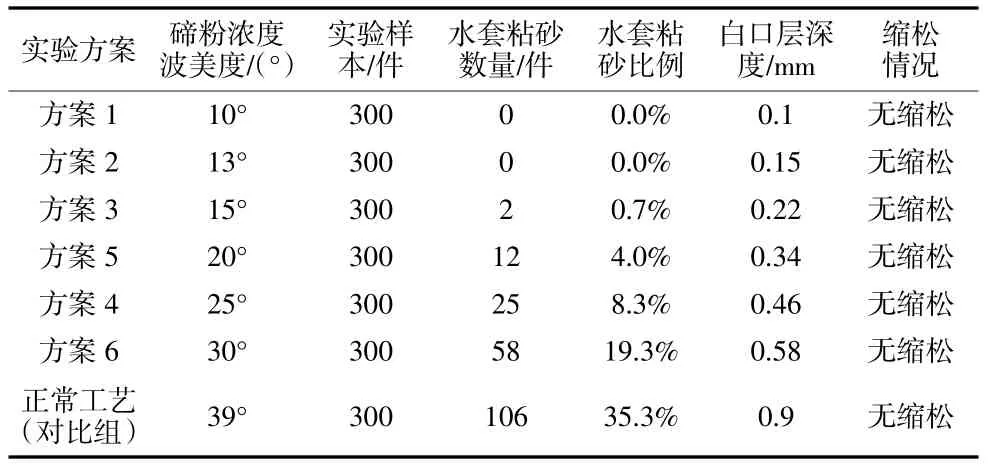

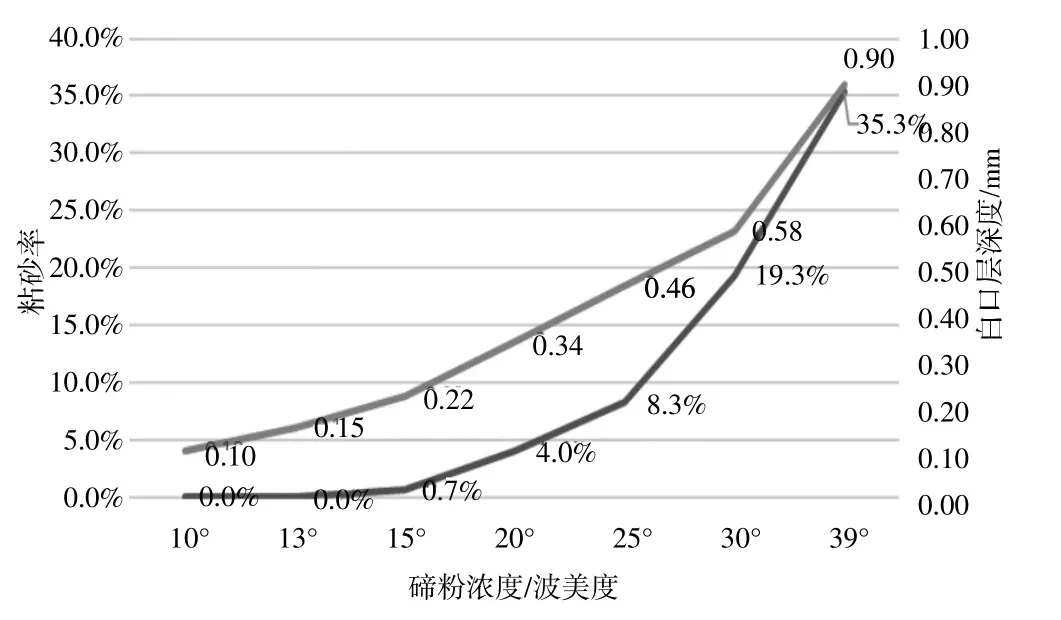

將碲粉刷涂濃度作為自變量,設計濃度從波美度10° ~30°變化值,總計6 個實驗組方案,并與目前正常工藝濃度(39°)作為對比組實驗,澆注鑄件樣本均為300 件,統計拋丸后鑄件水套粘砂數量、計算粘砂比例。 對廢品(每個批次約15 件)進行解剖、按每次小于0.5 mm 的要求進行層銑,觀察水套壁縮松情況,測量刷碲粉區域白口層深度,通過統計、測量,獲得表1 刷碲粉醇基工藝梯度濃度實驗結果的數據,根據數據,繪制粘砂率、白口層深度與碲粉濃度的關系圖,如圖7 所示。

表1 刷碲粉工藝梯度濃度實驗結果

圖7 粘砂率、白口層深度與碲粉濃度的關系圖

實驗效果:實驗組鑄件水道底部燒結、芯撐燒結明顯優于對比組(正常工藝件),如圖8 所示,隨著碲粉濃度的降低,粘砂率的降低尤其明顯,實驗組鑄件及對比組(正常工藝件)層銑水道壁均未發現縮松,且有一層比較明顯程度不一的白口層,如圖9 所示,但當濃度降至10°時,白口層深度比較小,至0.10 mm。

圖8 鑄件精拋丸后水套無粘砂,表面光潔

圖9 水套壁刷碲粉區域白口層

從數據及圖表可以看出,隨著碲粉濃度的降低,粘砂率同步下降,白口層深度也逐步下降,當濃度降至10 度時,白口層深度僅為0.10 mm 左右,而當濃度下降至13 度時,鑄件水套刷碲粉區域已經無粘砂。為保證刷碲粉涂料能夠達到防止滲漏的目的,需確保一定的白口層深度(一般要求為大于0.1 mm),并兼顧降低粘砂的實際生產要求,將碲粉濃度確定為13度比較合適。

3.3 碲粉醇基涂料濃度變化探討與分析

碲粉涂料為醇基涂料,存在自然揮發的特性,酒精揮發后,碲粉濃度自然將升高,粘砂比例將會隨之增加,為掌握生產時碲粉濃度的變化規律,分析了在自然敞開狀態及密閉條件下碲粉醇基涂料濃度隨時間的變化。

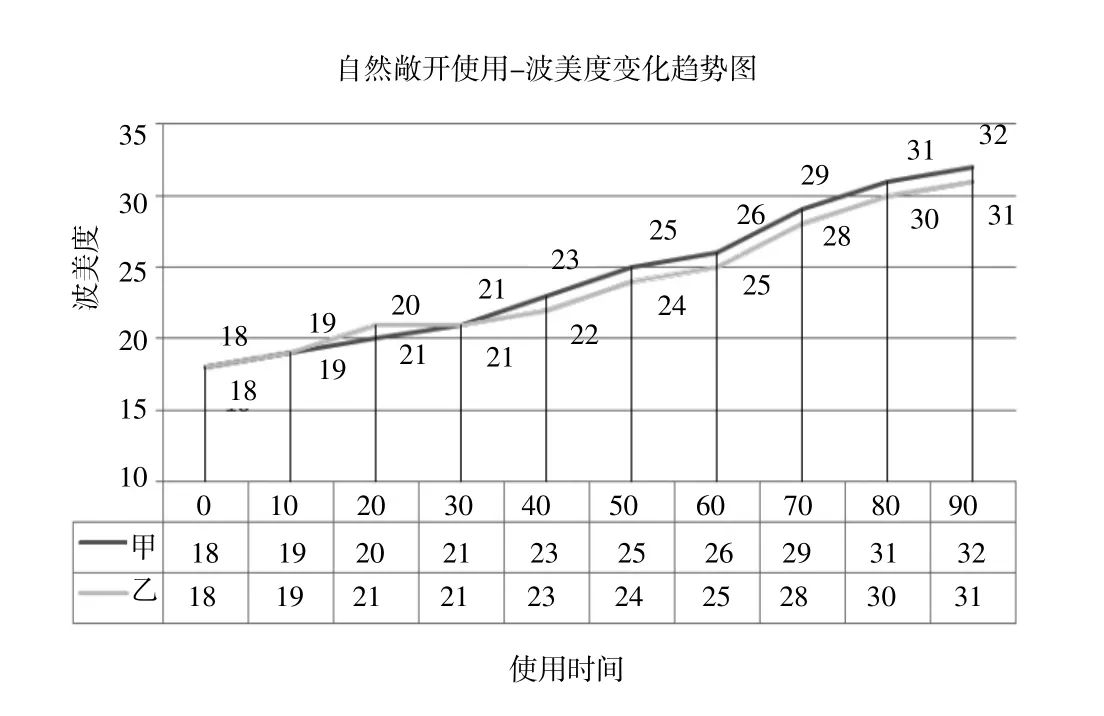

(1)自然敞開條件下:配置初始配制濃度為波美度18 度的碲粉醇基涂料,在連續90 min 時間內,每間隔10 min,測量一次碲粉濃度,并對2 個操作員甲、乙分別獨立進行,結果見圖10,自然敞開狀態碲粉濃度變化曲線。從曲線可以看出,使用90 min,濃度從18 度變化到32 度左右,平均每6.4 min 左右升高1 度。第一個30 min 升高3 度,第二個30 min,升高4~5 度;第三個30 min,升高6 度,前期濃度增加相對平緩,后期濃度增加相對幅度逐步加快,說明在自然敞開狀態下,碲粉醇基涂料濃度變化很大。

圖10 自然敞開狀態碲粉醇基涂料濃度變化曲線

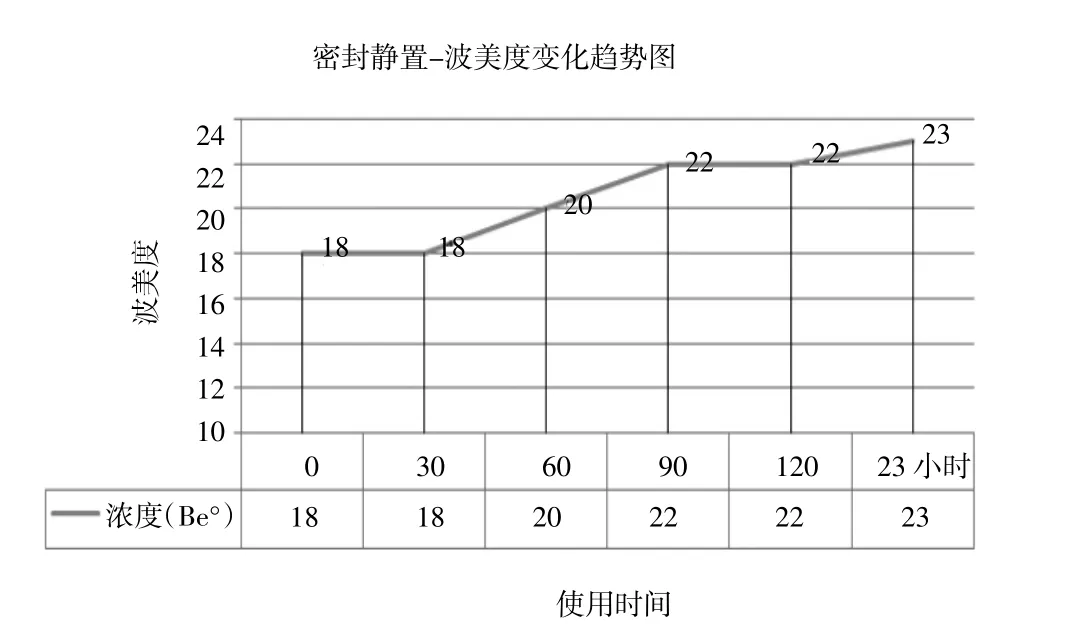

(2)密閉靜置條件下:配置初始配制濃度為波美度18 度的碲粉醇基涂料,在連續90 min 時間內,每間隔30 min,測量一次碲粉濃度,測量5 次,最后一次在23 h 后測量,結果如圖11 所示,實驗結果表明:從測量數據看,在初始的30 min,濃度曲線平穩,基本無變化,隨著靜置時間的增加,濃度呈現上升趨勢,但幅度比較小,在最后確認密封良好的情況下,靜置時間長達21 h,濃度只上升1Be°,可見密封良好的情況下,碲粉醇基涂料濃度變化較小。

圖11 密閉靜置條件下碲粉濃度變化曲線

3.4 碲粉醇基涂料懸浮率變化

碲粉的密度為6.25 g/cm3,酒精的密度為0.789 g/cm3,碲粉的密度比酒精的密度大,因此,配置好的碲粉醇基涂料存在沉降現象,通過實驗測試來確定其沉降速度:配置波美度為24°的碲粉醇基涂料,盛裝99 ml,間隔讀取量筒分界線刻度值,在50 min 內,讀取6 次數據,結果如表2 所列,測試結果表明:碲粉醇基涂料隨靜置時間逐漸沉降,且沉降速度比較快,50 min 內,刻度值下降了7 ml,因此,使用時需不停的攪拌,規定每次取用時需攪拌。

表2 懸浮率測試記錄表

4 結論

綜上所述,通過碲粉醇基涂料的應用,解決了鑄件水套壁熱節區域縮松導致的滲漏問題,但引起了鑄件水套底部,芯撐附近等刷碲粉區域或附近區域的粘砂,通過實驗探索合適的刷涂區域,涂料濃度,確定刷涂區域范圍為50 × 30 mm,濃度為13 波美度。同時,根據碲粉醇基涂料中酒精揮發的特性,在使用時,必須明確工藝使用條件即保持碲粉涂料的密閉條件,不允許敞開保存,涂料取用后,允許使用時間為30 min,超過時間需重新配置,并測量濃度。而碲粉醇基涂料中碲粉密度大于酒精密度,因此,根據其沉降的特點,在使用時需攪拌。

通過分析、實驗,掌握了碲粉醇基涂料的規律性,通過調整工藝,解決了生產過程中大批量的鑄件水套粘砂問題,提高了生產效率,同時,碲粉濃度的降低,刷涂區域的減少也降低了生產成本。