裝配式T梁工廠化生產基于傳統梁場比對的可行性探討

王海蛟

(中建路橋集團有限公司 河北石家莊 050000)

1 工廠化生產梁廠配備

1.1 工廠化梁廠特點

摒棄傳統露天野外作業模式,智能工廠化梁廠所有作業區均為全封閉車間,確保各道工序全天候生產,不受大風、降雨、冬季等惡劣條件的影響,顯著提高梁廠產能。

1.2 流水線生產組織

梁廠整個生產車間設置四道生產線,每條生產線設置四條流水作業區,實現流水作業,主要分:鋼筋綁扎流水作業區、預制梁流水作業區、蒸汽養生流水作業區(預張拉流水作業區),存梁區(二次張拉壓漿流水作業區)。摒棄粗放型的傳統梁場管理方式,新型梁廠采用工廠化精細管理,流水作業區按車間管理機制,包括鋼筋車間、模板車間、蒸養車間、存梁車間等,配套專職產業流水作業產業工人。

1.3 設備智能改進

(1)移動鋼臺座

摒棄傳統砼固定臺座,克服了臺座占地面積大、周轉時間長的缺點,智能梁廠采用現代化移動鋼臺座,配備移動式軌道鋼筋定位架,壓縮工序之間的銜接時間,實現鋼筋綁扎、澆筑、養護在流水線上移動作業,較傳統吊裝模式比較:①省去了鋼筋提吊環節,避免了提吊變形,提高鋼筋整體性和安裝進度,②錯峰作業,節省了臺座擠占時間。

(2)液壓整體式模板

摒棄傳統組合拼裝式模板,采用現代化液壓整體鋼模具。該模具采用最先進的同步系統將18個單缸液壓油頂組合成智能液壓動力體系,實現模板拆裝自動化。

(3)蒸汽養生

摒棄傳統覆蓋噴淋養護工藝,借鑒行業類似項目成熟養生經驗,采用現代化智能變溫蒸養系統。蒸汽養生流水作業區由蒸養棚和變溫蒸養設備組成:蒸養棚采用試驗恒溫養護室標準建設,外包隔熱保溫層;變溫型蒸養機可隨梁體預埋的溫感數據實時調節蒸養室溫度濕度,高效提升混凝土強度及彈性模量,及早達到張拉條件。

2 與傳統梁場各方面比對

2.1 品質比對

鋼筋工程:省去腹板鋼筋提吊安裝環節,腹板鋼筋變形少,整體性好。

模板工程:整體模板,液壓整體拆合模,無需敲打撬,預制梁成品保存好,缺邊掉角現象基本可以避免。

養護工序:智能蒸汽養護無死角,監控梁體混凝土溫度變化畫出梁體溫度變化曲線,將梁體溫度隨時間變化的曲線輸入智能蒸養設備,保證蒸養室溫度與梁體混凝土溫度基本吻合高效提升混凝土強度及彈性模量。

2.2 功效比對

鋼筋工程:在移動臺座上鋼筋安裝,省去提吊就位調整環節。傳統梁場鋼筋綁扎、吊裝就位、調整需7h,智能梁場僅需3.5h,增效100%。

模板工程:液壓整體式模板較傳統人工拼裝式模板比較,液壓模板1人控制拆裝2個小時內即可完成,傳統模板6人拆裝6個小時,增效200%。

智能蒸養室:經科研單位多片梁(30片)同條件試驗,確定蒸養24h,T梁強度達到90%左右,常規養生需7天。

2.3 直接經濟性比對

(1)比較原則

1)T梁施工工期按6個月。

2)傳統梁場模板臺座等按一次攤銷計,工廠化梁廠除移動臺座及液壓模板按周轉兩次計外,其余均按一次攤銷計。

3)梁場建設投入對比

以生產400片T梁為例進行測算,產能工廠化梁廠建設投入500萬元,400片產能傳統梁場建設(建設36個制梁臺座)投入350萬元,400片產能工廠化梁廠建設成本多投入150萬元。

以生產800片T梁為例測算,產能工廠化梁廠建設投入550萬元,800片產能傳統梁場建設(建設72個制梁臺座)投入600萬元,800片產能傳統梁廠建設成本過800片時,智能梁廠建設投入和傳統梁場基本一樣。考慮前述品質比對、功效比對以及占地等因素,智能梁場優勢顯著。

3 綠色公路

新型梁廠在建設過程中,嚴格執行交通部“綠色公路”建設工作部署,從“資源節約、生態環保、節能高效、服務提升”入手,堅持減少能源消耗、降低污染排放、保護生態環境。

資源節約:大大降低T梁生產占地面積,傳統梁場需要固定臺座,且后期拆除,恢復占地等易造成資源浪費,經濟性相對較低,而智能梁廠采用移動鋼臺座,后期即使施工完畢,臺座鋼材可周轉,進行二次使用,避免破除,造成浪費。

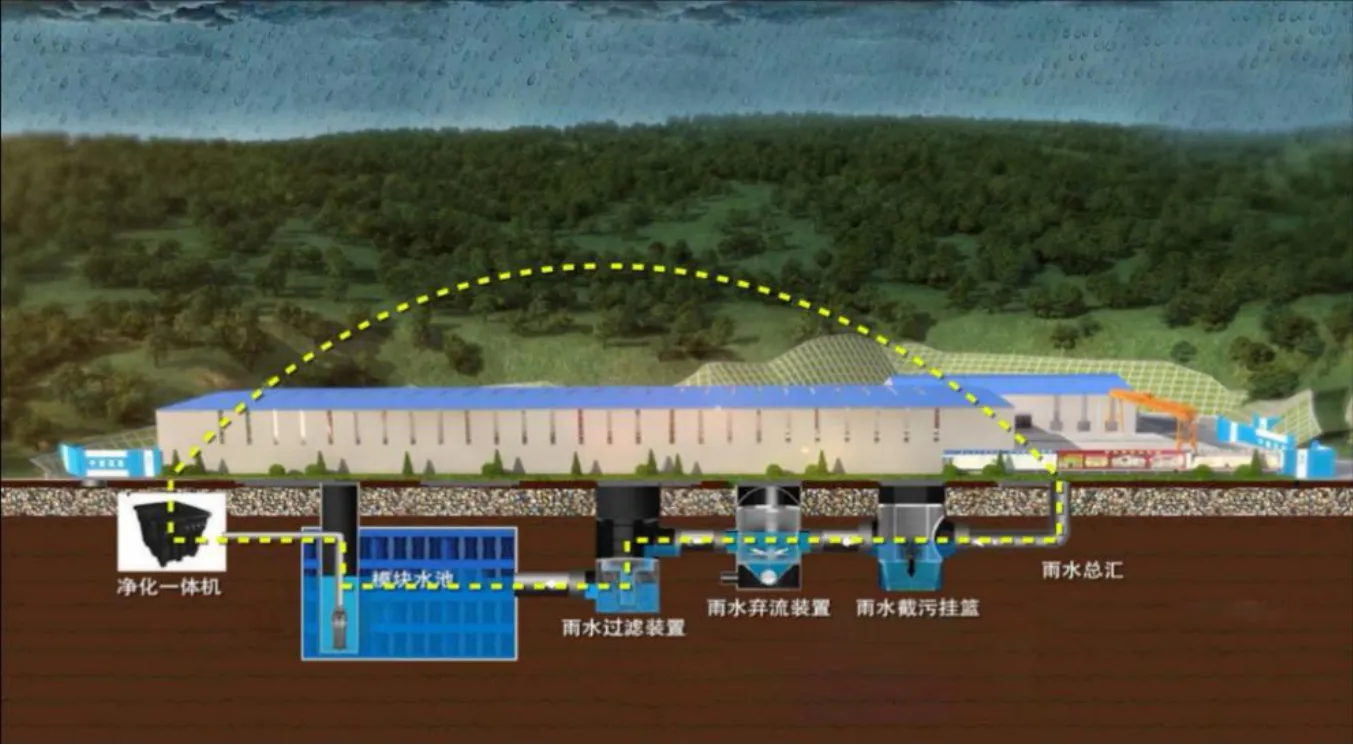

減少水電等能源消耗:配置成套的太陽能設備,梁廠人員的生活用熱水和大部分 T梁蒸養用熱水全部通過太陽能供給。在廠區所有建筑設計雨水收集系統,在蒸養區、存梁區設置循環系統,做到循環利用,最大程度減少工業用水。

圖1 水循環利用系統

降低廢水、粉塵、噪音排放:在廠區設置三級沉淀池,對污水進行凈化循環利用,同時在廠區進行粉塵監控、噪音監控,設置降塵、降噪設施,保護廠區周邊生態環境。

4 職業健康

智能梁廠實現全封閉車間作業,大大改善工人作業環境和勞動作業強度,切實做好職業健康工作。工人支拆模板過程中,工人只需按動液壓系統按鈕,有效的降低工人勞動強度,整個施工過程均在生產車間內完成,避開了風吹、日曬、雨淋,極大的改善了工人的作業環境,體現了以人為本的管理理念。

5 創新措施

(1)移動式腹板鋼筋定位架

采用移動式腹板定位架,可有效降低工作強度。

(2)整體式頂板鋼筋梳型板

采用移動式頂板定位頂板預埋筋位置,準確、高效采用插拔式翼緣板梳型板,減少頂板吊裝就位時間,提高功效。

6 T梁智能工廠化生產發展思路

6.1 新型梁場與傳統梁場對比

同樣建筑面積的梁廠,工廠化與普通梁場相比產能增長了大約2倍,計入極端天氣影響增效更高。解決了山區高速公路梁廠建設面積不足的缺點,降低了工人的勞動強度,提高了梁片預制質量。消除了粗放式的野外作業管理模式。使T梁生產真正實現工廠化流化作業,培養了一批產業工人,消除了因工人操作產生的誤差,實現了品質工程。

6.2 未來發展思路及建議

(1)過多的梁型影響移動臺座、整體液壓模板的配置,建議在設計階段盡量做到梁型統一,考慮取消異性T梁。

(2)機械臂在鋼筋加工、綁扎階段的利用將大大減少人工安裝誤差。

(3)梁體內埋置永久性應力監測裝置,減少交(竣)工及養護階段的橋梁監測工作,實現動態監控、動態處治。

7 結 語

在解決工期緊、任務重、場地不足等T梁預制問題時,確保全天候生產,不受大風、降雨等惡劣條件的影響,打破傳統制梁模式,從“智能化”、“信息化”著眼、踐行“綠色公路”理念,以現代化企業的車間生產標準配置智能流水生產線、全方位工廠化管理,實現從“場”到“廠”的升級轉化,提高T梁生產質量和效率,提升預制梁生產品質。