基于CARD/1平臺的瀝青混合料一體化自動系統

張云龍

(西安航空城建設發展(集團)有限公司 陜西西安 710089)

1 引 言

瀝青混凝土具有良好的路用性能,是國內外廣泛應用的一種材料,但其敏感性較強,原材料質量、級配、施工工藝等過程都會影響瀝青路面質量,任一環節的缺陷都會造成路面壽命降低。因此,必須對瀝青路面施工質量進行動態監控,依托實時監控數據調整工藝生產,保障施工質量[1-3]。

工程實際施工過程中,拌合樓均存在不同程度的溢料或待料情況,施工單位技術人員還普遍采用人工對目標配合比設計、熱料倉篩孔選擇、生產配合比設計到和生產配合比調整過程進行分析、計算、調整,其主要原因在于原理和技術了解深度不夠,導致無法優質、快速、高效實現目標。本文從級配設計和拌合樓工作機理出發,利用科學研究和工程經驗,基于 CARD/1開發平臺,采用 C++語言和EXCEL功能開發出瀝青混合料一體化自動系統,有效提升施工單位的工作效率、保障了施工質量,具有推廣應用的意義。

2 瀝青混合料一體化自動系統工作原理

2.1 目標配合比自動合成原理

依據原材料篩分數據,通過關鍵篩孔通過率采用圖解法確定各檔集料摻配比例,基于合成的級配曲線優化調整配合比[4],最終實現自動合成目標配合比設計目的。

2.2 篩孔自動選擇原理

基于目標配合比,標定完成各冷料倉的送料速度后,按照熱料倉來料平衡原則,振動篩孔區間根據目標配合比標準篩孔通過率確定,采用泰波公式計算標準篩孔尺寸,利用振動篩篩孔與標準篩篩孔的線性關系反推振動篩篩孔尺寸[5-6],實現拌合樓篩孔自動選擇。

2.3 生產配合比自動合成原理

結合數解法和圖解法,基于熱料篩分數據,通過控制關鍵篩孔通過量,運用矩陣方程反推各熱料倉的摻入占比,再優化調整合成級配[4],最終自動合成生產配合比。

2.4 快速調整生產配合比原理

依據集料進出平衡原理[7],通過數理統計預估生產配合比,判斷集料的穩定性及出現溢料或等料的情況,實現快速調整生產配合比。

3 瀝青混合料一體化自動系統開發

3.1 目標配合比自動合成模塊

模塊的主要功能是實現從原材料篩分到合成級配的全過程自動化,包括篩分數據的自動計算和級配曲線的合成與優化兩個部分。基于各檔原材料試驗室篩分數據,輸入模塊相應界面錄入框,系統將數據自動導入后臺自動計算,最終反饋滿足試驗規程要求的集料篩分數據表格。將規范和設計文件要求的級配上下限值等相關數據錄入對應界面,在反饋的界面錄入篩分數據和調整摻配比例進行自動試算,實現合成和優化功能。

3.2 拌合樓篩孔自動選擇模塊

模塊通過錄入混合料熱料倉數量、集料最大粒徑和熱料倉提供的重量比,基于振動篩孔設置原理由程序進行相應處理,并將運算數據傳導至顯示界面。

3.3 生產配合比自動合成模塊

模塊主要功能是實現從熱集料篩分到合成級配的全過程的自動化,包括熱集料篩分數據的自動計算和級配曲線的合成與優化兩個部分。基于各檔熱集料試驗室篩分數據,輸入模塊相應界面錄入框,系統將數據自動導入后臺自動計算,最終反饋滿足試驗規程要求的熱集料篩分數據表格。將規范和設計文件要求級配上下限值等相關數據錄入對應界面,在反饋的界面錄入篩分數據和調整摻配比例進行自動試算,實現合成和優化功能。

3.4 快速調整生產配合比模塊

模塊重在化解混合料生產穩定性問題,預防等料、溢料情況發生,通過在快速調整界面錄入生產配合比及走料數據并導入后臺運算,判斷生產配合比穩定性。

4 工程應用與評價

本文依托烏蘇至賽里木湖高速公路托托拌合站瀝青上面層 AC-16C生產、施工全過程開展一體化自動系統性能的工程應用與評價。

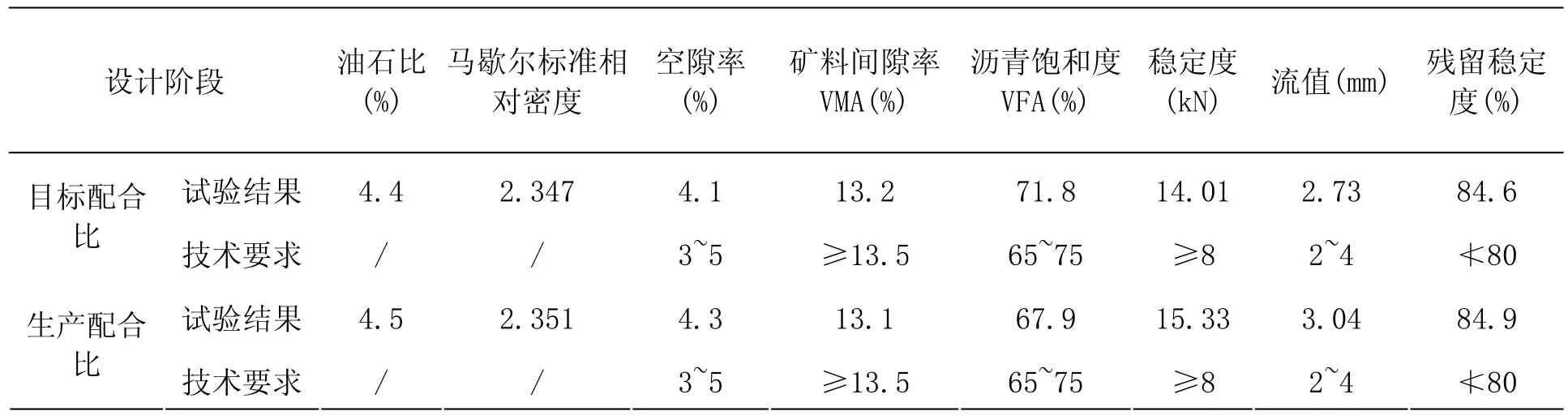

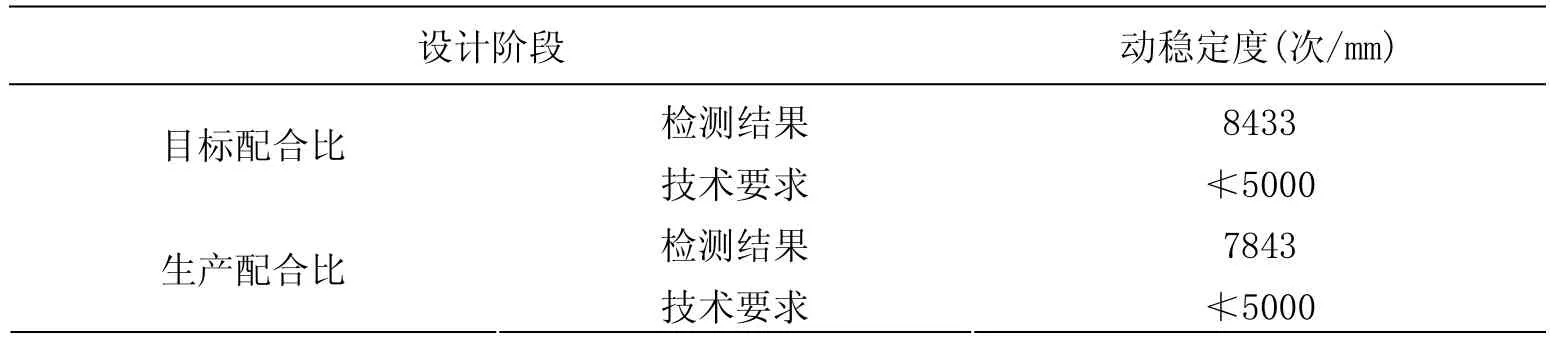

4.1 目標、生產配合比檢驗

按照試驗室確定的瀝青最佳用量,應用一體化自動系統得到的目標、生產配合比,制備馬歇爾、車轍試件并進行試驗,試驗結果表明,目標、生產配合比的設計結果達到了烏蘇至賽里木湖高速公路設計文件和技術規范對水穩定性、高溫穩定性的要求。具體試驗結果見表1、表2。

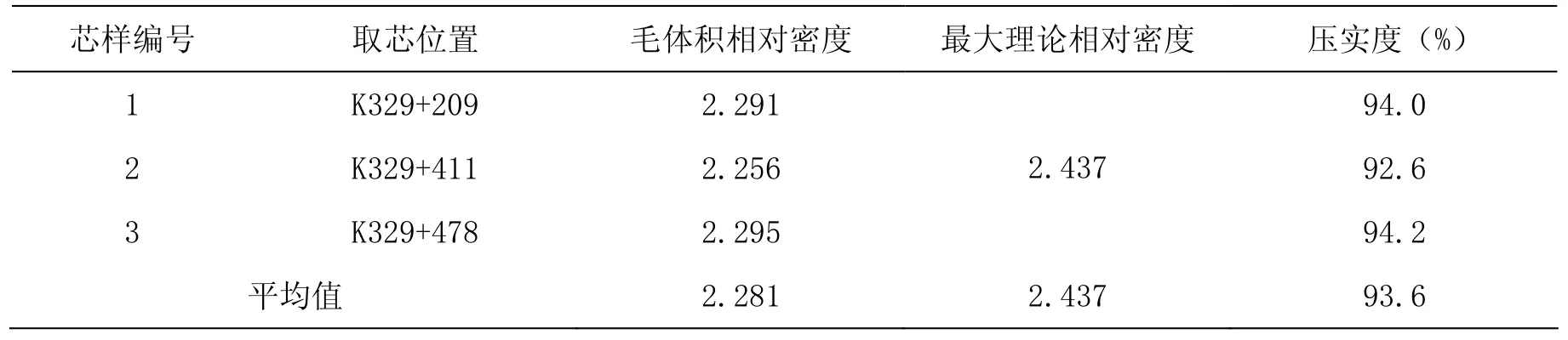

4.2 現場檢測

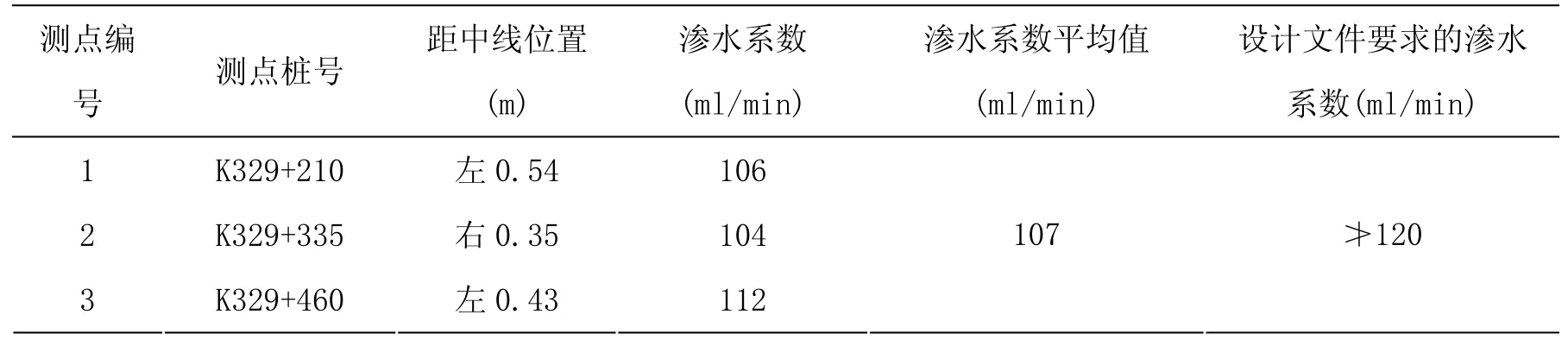

路面試驗段為樁號K329+200~K329+500段左幅道路,路面厚度4cm,施工時大氣溫度約22℃,下臥層表面溫度約20℃。對道路實體進行了壓實度、滲水性檢測,檢測數據表明一體化自動系統確定的生產配比生產的混合料能滿足規范及設計要求。具體檢測結果見表3、表4。

表1 馬歇爾試驗數據

表2 車轍試驗數據

表3 壓實度檢測數據(按最大理論相對密度計算)

表4 滲水系數檢測數據

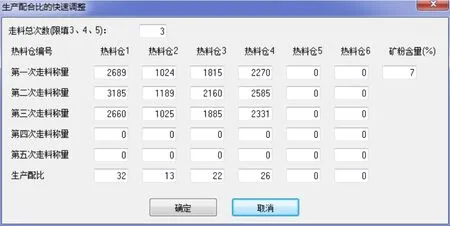

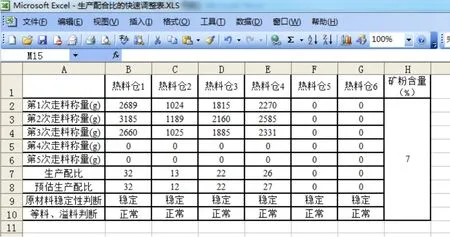

4.3 生產配合比快速調整的檢驗與評價

通過標定拌合樓冷料倉傳輸速率,利用三次走料數據錄入快速調整模塊進行判斷,反饋結果顯示,本次生產的混合料穩定,施工質量可以得到保障,并且判斷結果與實際生產情況符合。具體判斷過程見圖1、圖2。

5 結 論

工程實例應用表明瀝青混合料一體化自動系統原理正確,程序運行穩定,可以快捷、準確的獲得目標配合比設計、拌合樓篩孔設置、生產配合比設計及生產穩定性快速判斷和調整,施工單位可以高效、優質完成瀝青混合料生產、施工全過程質量管控,生產效率和經濟效益得到有效提升,瀝青混合料一體化自動系統具有在連續性密級配瀝青混合料設計、生產進行推廣應用價值。

圖1 快速調整錄入界面

圖2 快速調整判斷反饋界面