單面鏜套筒焊接工藝攻關

楊憲峰

摘要:本文對我廠單面鏜主軸套筒為筒形焊接結構件的整體結構及焊接性能進行分析,采取合理的結構及焊接工藝保證其達到設計要求的強度及尺寸偏差,從而滿足工件性能要求.通過工藝攻關,解決單面鏜套筒焊接變形問題。

關鍵詞:變徑;剛性;軸向偏差;焊接應力;時效處理;加工余量

1前言

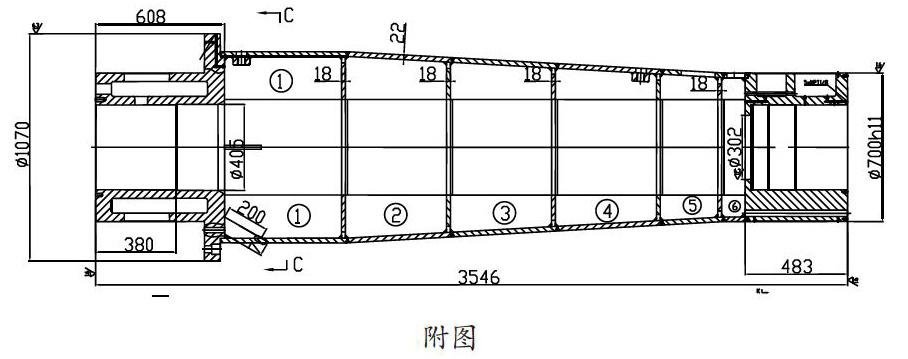

我廠單面鏜主軸套筒為筒形焊接結構(如圖1所示),整體由左、右兩個端頭及一段變徑圓筒組成,左、右兩端頭為鑄鋼件,材質為:ZG310-570,變徑圓筒為鋼板下料卷筒,材質為Q235-A。設計要求焊接完成后其軸向偏差小于3mm。

2問題分析及工藝的確定

由于其整體長度過長,圓筒內徑逐漸變小,導致焊接難度增大,管壁較薄,焊接量大,焊接應力集中,焊接極易變形而導致套筒整體軸向變形而達不到設計所需要精度。在焊接此類變徑筒類焊接件時產生的焊接變形量最大超過15mm,導致加工余量不足,工件的剛性和加工精度無法保證。變徑圓筒在卷筒時各中心軸線無法保證其軸線的精度。因此在工藝準備時發現此類問題后對其整體結構進行了研究和探討,討論后對相應的工藝進行了改善。從而決定改變工件的整體結構,采用合理焊接順序,從而滿足設計需要。具體技術措施:

2.1結構改進:由于中間變徑圓筒無法卷筒且內部焊縫無法完成,焊接質量也無法控制,而其管壁較薄易在焊接后發生嚴重變形。為防止主軸套筒的焊接變形所以將其中間的長變徑圓筒分為六段短圓筒,并在每段圓筒內部放置橫向及豎向加強筋板(如附圖所示),將每段段圓筒內部焊接完成后再整體由左向右組焊,完成外面環焊縫。這樣采用合理的焊接順序即能減少縱向焊縫的拘束應力又能減少整體焊接量,使整體焊接應力減小,從而減小主軸套筒的焊接變形。由于有橫向及縱向筋板的支撐,就能很好的保證套筒的軸向變形。

2.2參數及焊接材料的確定:此工件結構為鑄鋼ZG310-570與Q235-A焊接在一起,附表為ZG310-570的化學成分,由于 ZG310-570的含碳量較高,Mn、Mo含量高,導致焊接性不好,需要預熱;Q235-A焊接性良好,不需預熱。這兩種材質焊接在一起采用預熱溫度與焊接性差的材質相同,故為防止產生裂紋,焊接時的預熱溫度與鑄鋼件相同,達至200℃左右。由于變徑的管壁薄、閥體的結構剛性拘束大,從兩種材料的化學成分分析對比,根據等強度原則,選擇與強度高的材料所用的焊接材料一致,因此按ZG310-570的強度級別選用J507(ER5015)。

2.3焊后時效:由于套筒整體的焊縫比較集中、管壁較薄,環形焊縫較多,從操作難度、操作時間等來看這些焊縫都需長時間焊接連續完成,焊縫及熱影響區的有害氣體的含量無法控制,為防止焊接缺陷的產生,焊后應及時進行時效處理,保證應力的釋放。

3焊接過程控制

3.1焊材的選用:采用Φ4.0mm規格的E5015(J507)焊條,焊條應烘干(烘干溫度:350℃)后在保溫筒內進行保溫(保溫溫度:150℃),焊接過程中隨時取用,取用后將保溫桶及時封閉,以免進入水汽等對焊縫產生不良影響,對不符合以上要求的焊條禁止使用,以免造成焊縫的缺陷。

3.2工件的制備:鑄鋼端頭焊前進行探傷檢測并附合格報告,鑄鋼端頭焊接坡口下出后需打磨光滑;焊前對卷筒的薄板及筋板進行預處理,要求各下料件平整,無銹蝕、油污等雜質;各環形部件坡口均打磨,卷筒時注意軸向偏差,要求卷筒后不圓度≤3mm。

3.3焊前預熱:焊接前對與鑄鋼端頭連接的兩段焊縫進行預熱,預熱溫度達到200℃左右,預熱后立即進行焊接以免溫度下降達不到預期的效果。焊接時隨時用測溫儀對預熱溫度進行查看,預熱溫度下降時應隨時進行加熱并停止焊接,當預熱溫度達到200℃左右后才能繼續施焊。

3.4過程焊接:采用分段焊接的方法,先將各段的內部筋板焊接完成并校正,分段的圓筒軸向偏差滿足設計需求,待各部分全部完成后在從左至右依次組裝完成并保證整個圓筒的軸向偏差。焊接過程中盡量使各焊縫處于水平位置施焊,焊接時由多名焊工同時進行焊接,采用分段跳焊、對稱焊接等焊接順序,這樣才能更好的控制此工件的焊接變形從而減小焊接的軸向變形,達到預期的效果。

3.5時效處理:焊接完成后應立即將工件送時效窯進行時效處理從而達到去除焊接件內部焊接應力的目的,從而改善焊縫的內部組織及其切削性能。焊接件的時效溫度應控制在620℃左右,進窯溫度、出窯溫度及保溫時間應嚴格控制,以免去除應力達不到工件要求。

4結論

經過攻關后能減小主軸套筒的軸向變形,滿足設計圖紙要求,提高了生產效率,節約了大量能源。該件經攻關后已成功應用于單面鏜并進行了批量生產,用戶反饋良好。