淺談二套分子篩泵25-2泄漏原因及改進

賈瑞強 朱輝

摘要:本文針對二套分子篩車間泵25/2機封泄漏故障頻發問題,分析其泄漏原因,通過攻關改造,解決機械密封泄漏的故障。

關鍵詞:離心泵;機械密封;泄漏

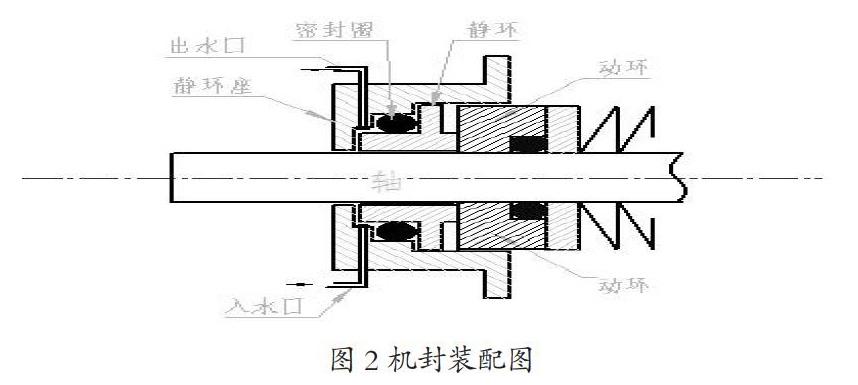

前言:二套分子篩車間泵25/1.2是大連耐酸泵廠-蘇爾壽生產的CH2-150-400C型耐腐蝕離心泵,該泵適用于輸送清潔或有輕微污染的液體,溫度范圍-80℃~+45℃,最高使用壓力為0.25MPa,該泵在使用過程中,機械密封故障頻發,由于該機封由兩個(一個內和一個外)背靠背布置機械密封組成,要求密封液的壓力應高于靠近密封處輸送介質的壓力,并且壓力要求嚴格為0.7~1MPa,導致檢修極為不便,為使車間配件系列化,決定對該泵進行機封改造。

1、現狀調查及故障原因分析

通過對泵25/1、2機封泄漏這一典型故障分析,其主要原因是該泵由于輸送介質固含量高達35%,機械密封又為雙端面,其中小彈簧在顆粒介質作用下容易失彈,加之一、二交廢水腐蝕性較強,小彈簧易腐蝕失效,從而導致泄漏故障頻發,一般雙端面密封都需要外供密封液系統,向密封腔內引入封液進行堵封、潤滑和冷卻,操作不當極易導致機封故障,這使得檢修人員勞動強度不斷加大;同時,原雙端面機械密封配件成本費用高,結構復雜,檢修不方便,一度給檢修小組帶來極大的工作壓力。

對泵25/2,2012年典型故障進行統計分析可以看出機封泄漏故障頻次高是主要故障類型,同時也是配件費用居高不下的關鍵。所以依據對故障類型的分析,班組最終確定其為2013年攻關項目。

2、改造方案及實施情況

2.1方案一:對原靜環盒進行改造,加設冷卻水線,沖洗冷卻密封端面,提高機械密封運行周期;

2.2方案二:針對雙端面密封成本費用高,檢修過程復雜,檢修人員勞動強度大等諸多因素,班組決定改變機械密封形式由雙端面密封改為單端面密封(型號:JF103-60)。

2.3分析論證:

經過論證認為,方案一加設冷卻水,雖然短時間內延長了泵運行時間,但就成本費用方面并沒有得到根本性的改變;而方案二的制定不僅對控制配件成本有很大幫助,還在檢修方面將原雙端面密封改為單端密封降低了檢修人員勞動強度度;綜合考慮方案二對泵25/2實際運行都有很好保障作用,最終決定,在改變其密封時,重新繪制靜環盒加設冷卻水出入口,并聯系裝置及時架設冷卻水管線,確保攻關項目順利開展。

3 實施情況:

3.1通過前期準備工作,經車間批準,與生產裝置取得聯系達成一致,對泵25/2進行了解體改造,安裝實驗,檢驗效果。目前,泵25/2的密封改造已經完成;

3.2加強巡檢及現場檢測記錄并做好故頻分析。

3.3考察試驗效果效益檢查。考察實驗數據是否符合科學依據,試驗結果是否理想。

3.4與裝置協調配合做好日常巡檢維護工作。

4 取得效果

二分泵25/2重要程度可想而知,一旦連續發生故障被迫停車,這將會給生產裝置帶來無法估計經濟損失。經過此次技術攻關, 截至目前,我們在做好日常維護的前提下,未發生停車故障。后續,將對同樣存在問題的泵25/1進行了同樣的改造。此次技術攻關降低了維修人員的勞動強度,節省了配件和人工成本。改造后設備運行良好,后續問題迎刃而解,得到生產裝置的滿意和好評。

4.1節約勞動力

通過改造,工人們的勞動量銳減,勞動積極性增強,檢修質量得到提高,工作形成良性循環。原來檢修1次離心泵至少需要4人2個工日完成,且工作量巨大,經改造后,全年減少檢修16次,節約的人工為16×4×2=128個工日。

4.2經濟效益

改造前:原雙端面密封每套成本2381.48元,一年機封泄漏故障9次共計花費成本費用:21433.32元。

改造后:JF103-60每套625.36元,降低檢修頻次至1次/年花費625.36元。

節約成本:21433.32-625.36=20807.96元。

4.3管理效益

離心泵故障頻次下降,保證了設備的長周期運行,裝置產量大幅上升,產生的間接效益巨大。生產車間的滿意度從90%上升到100%。

結論:通過對泵機械密封形式的改變,不斷降低了故障率,而且節約了維修成本,取得了不錯的效果。

參考文獻:

[1] 機械密封. 上海化學工業設計院石油 化工設備設計建設組.2006.8

[2] 泵軸的機械密封的失效分析.蘇長力.于占華.吉林石硯紙業有限責任公司.133101