某公路橋段赤泥管鋼橋架振動特性檢測分析

侯晉杰 許家文 趙王強 趙 波

(山西省建筑科學研究院有限公司,山西 太原 030001)

0 引言

工業建筑物或構筑物在我國的工業生產中型式多樣,當工業用管道沿橋梁長向布置時,通常的布置方式有3種:1)在橋梁上方或下方布置;2)在橋梁附近重設橋墩進行布置;3)與橋梁共用橋墩。這三種布置方式各有利弊,第一種布置方式影響橋梁的通行或檢修,當橋梁面板出現破壞時易影響管道的正常使用;第二種布置方式造價高,相當于為管道重新設立了一道專用橋梁,經濟效益較差;第三種布置方式既不影響橋梁的正常通行和檢修,經濟效益也較好,唯一的缺點是管道橋架會受橋梁的振動影響,若兩者振動頻率相同則易引起安全事故。本文即針對第三種布置方式,引用工程實際,對某公路橋段赤泥管道鋼橋架的振動特性和現狀進行檢測,分析該鋼橋架的穩定情況。

1 工程概況

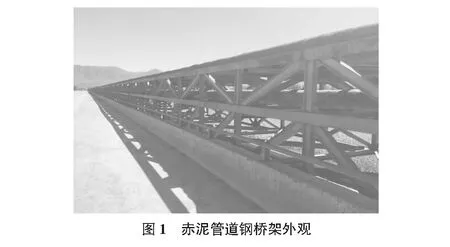

某公路橋段赤泥管鋼橋架,采用熱軋H型鋼焊接,橋架共分為兩期建設,其中一期建設時間為2006年,二期建設時間為2012年,赤泥管道鋼橋架外觀如圖1所示。該赤泥管鋼橋架,長720 m,寬4.5 m,結構共3層,其中1層層高1.3 m,2層層高1.4 m,3層層高1 m,主體桁架分6段,每段長119.2 m,鋼材為Q235B。該橋架抗震設防烈度為8度,設計地震分組為第一組,場地類別為Ⅱ類,特征周期為0.35 s,結構體系采用鋼結構空間桁架結構,鋼橋架結構示意圖如圖2所示。

根據現場檢查,鋼橋架上鋪設有兩層赤泥管,每層各放置四根管道。其中第一層管道從北向南依次為DN300(已廢棄),DN300,DN300,DN150,第二次管道從北向南依次為DN300,DN400,DN250,DN250的管道。取管道內實際荷載作為結構驗算時的荷載進行驗算,經計算,DN250的豎向荷載為1.87 kN/m,DN300的豎向荷載為2.61 kN/m,DN400的豎向荷載為3.27 kN/m。

2 鋼橋架現狀情況檢測

2.1 鋼橋架現存缺陷檢測

現場檢測時,發現鋼橋架各構件和節點處涂層均存在不同程度的空鼓、起皮現象,部分涂層存在脫落現象。對涂層脫落位置的鋼構件和節點進行檢查,發現涂層脫落位置存在銹蝕現象;對涂層空鼓、起皮位置敲擊發現涂層脫落,鋼構件和節點處鋼材存在銹蝕,鋼構件局部銹蝕情況如圖3所示。除上述現象外,鋼構件和節點處無劃傷、裂紋、折疊、夾層損傷等明顯缺陷,焊縫外觀質量良好。

2.2 鋼橋架構件尺寸檢測

現場對鋼橋架主體結構中的鋼柱、鋼梁截面尺寸進行抽檢量測,按照GB 50205—2001鋼結構工程施工質量驗收規范[1]中相關要求,采用鋼尺、游標卡尺、超聲波測厚儀等工具對鋼柱、鋼梁截面尺寸進行量測。抽檢結果顯示,所抽檢的鋼柱、鋼梁構件截面尺寸均與設計規格相符,且實際偏差均滿足GB/T 11263—2010熱軋H型鋼和剖分T型鋼[2]中的允許偏差要求。

2.3 鋼橋架構件變形檢測

1)鋼柱垂直度抽檢測量。依據文獻[1]的相關規定,現場使用電子經緯儀,對鋼柱的垂直度進行測量,并進行記錄。現場共抽檢30根鋼柱。抽檢結果顯示,滿足鋼柱垂直度允許偏差的鋼柱數量為8根,合格率僅為26.7%。結合現場檢查結果,并未發現柱、梁和柱梁節點處存在裂縫、較大變形等缺陷。根據相關知情人士提供的信息了解到,第二層鋼橋架為后續加固施工時所建,本次抽檢的鋼柱垂直度包含了第一層和第二層鋼橋架的總施工偏差。根據現場檢測和驗算分析結果可知,該鋼橋架垂直度偏差超過規范允許值,但不影響鋼柱正常承載。2)鋼梁撓度抽檢測量。依據文獻[1]的相關規定,現場使用水準儀,對鋼梁的撓度進行測量,并進行記錄。現場共抽檢30根鋼梁。抽檢結果顯示本次抽檢的鋼梁撓度均滿足相關規范允許偏差的要求。

2.4 鋼橋架構件銹蝕程度測試

現場對表面銹蝕較為嚴重的鋼構件進行除銹,測試其除銹前和除銹后鋼構件板材厚度,發現除銹前和除銹后板材厚度無明顯差異。

2.5 鋼橋架構件表面涂層測試

依據GB/T 50621—2010鋼結構現場檢測技術標準[3]和文獻[1]的相關規定,現場使用涂層測厚儀,隨機選取18個鋼柱,18個鋼梁,共計36個鋼構件,分別對其表面的涂層厚度進行抽檢測試。抽檢結果顯示,抽檢的鋼柱和鋼梁構件的涂層厚度均滿足相關規范允許偏差的要求。盡管部分鋼構件存在銹蝕情況,但對鋼構件截面尺寸影響較小,驗算時可忽略不計。

3 鋼橋架振動特性測試

3.1 動載試驗項目

通過數據大容量自動采集與信號處理分析系統,采集行車試驗過程中的振動響應信號,確定鋼橋架結構的強迫振動頻率。鋼橋架結構的自振特性(振動頻率、振型及阻尼比)取決于結構本身的材料特性及結構的剛度、質量及它們的分布情況,當這些影響結構自振特性的因素發生變化時,結構的自振特性也會隨之變化,自振特性的確定是進行結構動力反應計算、抗震、抗風穩定性分析的前提,也可作為結構損傷識別和質量評定的依據。

通過數據大容量自動采集與信號處理分析系統,采集結構的無荷載狀況下的自由振動響應信號,確定鋼橋架結構的自振動特性,即結構的固有頻率、阻尼、振幅等,并與公路橋的振動特性進行比對,確定兩者之間的共振情況。

3.2 試驗主要儀器及測試方法

動力特性測試是通過大容量數據自動采集儀與信號處理分析系統采集行車試驗過程中的振動信號。通過對信號時頻分析,確定鋼橋架結構的強迫振動頻率。

采用脈動激勵試驗方法來測量橋梁結構的模態參數,通過大容量數據自動采集儀與信號處理分析系統,采集結構在無荷載狀況下的自由振動響應信號,確定鋼橋架結構的自振特性參數,即結構的固有頻率。

3.3 試驗程序

1)無載荷鋼橋架的自振特性測試。2)二輛重車分別以20 km/h,30 km/h,40 km/h,50 km/h的速度行駛通過橋跨,記錄鋼橋架測點的振動頻率。3)一輛重車20 km/h的速度行駛至測試斷面緊急剎車,記錄鋼橋架測點的振動頻率。

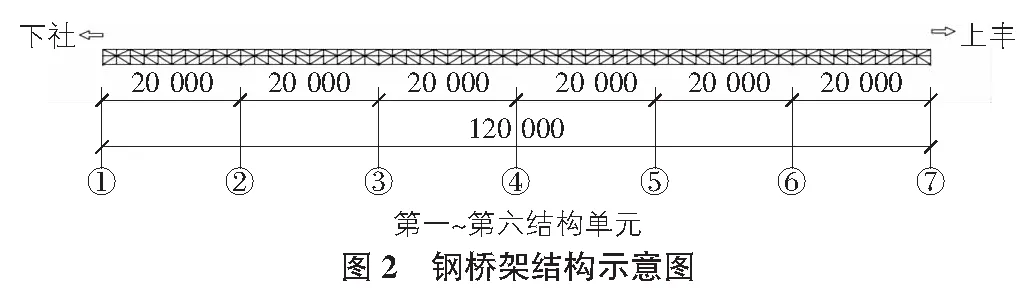

3.4 測點布置

1)動應力測點選擇鋼橋架第六結構單元6-5/A的L/2,即跨中部位。2)強迫振動和自振特性測點布置見圖4。

3.5 試驗結果及分析

單車以不同車速駛過第2孔、第3孔跨中橋面時鋼橋架豎向振動時頻值和單車以20 km/h車速在第2孔、3孔橋面跨中剎車時第六結構單元6-5/A(L/2)軸鋼橋架豎向振動時頻值和鋼橋架的自振頻率測試值見表1。

從表1可知,鋼橋架豎向振動實測自振頻率(18.066 Hz)大于計算自振頻率(16.393 Hz),表明鋼橋架實際剛度大于設計剛度并具有一定的安全儲備,結構工作狀態良好;同時,各工況下機動車行駛時鋼橋架的強迫振動頻率與鋼橋架豎向振動實測自振頻率和計算自振頻率相差較大,因此機動車行駛時不會使鋼橋架產生共振現象。

4 鋼橋架結構驗算

4.1 鋼橋架結構驗算方法

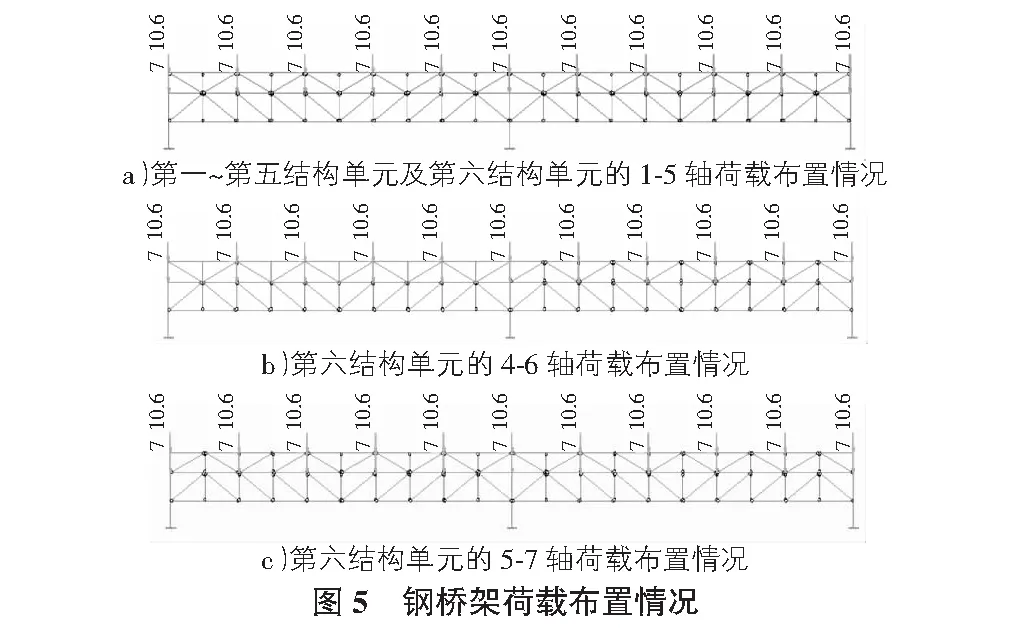

為確定鋼橋架穩定性及桿件的承載能力,本次檢測鑒定使用中國建筑科學研究院北京構力科技有限公司研發的PKPM軟件對該鋼橋架進行建模計算。計算時依據委托方提供的鋼橋架相關設計、施工資料及管道的規格和現場實測的鋼橋架桁架布置情況、荷載情況,建立模型進行驗算。驗算時,結構類型為鋼框架結構,設計規范按照GB 50017—2003鋼結構設計規范,受壓構件的容許長細比為150,受拉構件的容許長細比為250,柱頂位移和柱高度比為1/150,vT/梁撓度為1/400,vQ/梁跨度為1/500,單層廠房排架柱計算長度折減系數為0.8,鋼材鋼號為Q235,自重計算放大系數FA為1.2,鋼柱計算長度系數計算方法為有側移,凈截面和毛截面比值不大于0.85,結構重要性系數為1,恒載分項系數為1.2,活載分項系數為1.4,風載分項系數為1.4,地震荷載分項系數為1.3,活載組合系數為0.7,風載組合系數為0.6,地震作用組合時活荷載組合系數為0.5,荷載布置情況如圖5所示。

4.2 鋼橋架驗算分析

經計算,鋼橋架柱構件的強度計算應力比、平面內穩定應力比和平面外穩定應力比,鋼橋架梁構件上翼緣受拉時截面最大應力比、整體穩定應力比、下翼緣受拉時截面最大應力比和剪應力比均滿足正常承載要求。鋼橋架局部鋼梁構件的長細比超限,其中第一~第五結構單元及第六結構單元的1-5軸鋼梁構件長細比超限數量均為40根,占各跨鋼橋架鋼梁構件總量的40%;第六結構單元的5-6軸鋼梁構件長細比超限的數量為44根,占本跨鋼橋架鋼梁構件總量的44%;第六結構單元的6-7軸鋼梁構件長細比超限的數量為40根,占本跨鋼橋架鋼梁構件總量的40%。

經統計,第一~第六結構單元桁架系統內鋼梁長細比超限率為40.1%,超限鋼梁構件總數為1 444根。

4.3 鋼橋架自振頻率計算結果

經計算,該鋼橋架的自振周期為0.061 s,自振頻率為16.393 Hz。

5 缺陷分析

5.1 鋼橋架現狀缺陷原因分析

根據現存缺陷檢測情況可知,目前鋼橋架現存缺陷主要為大量鋼構件和節點表面防腐涂層起皮、空鼓、脫落,且涂層起皮、空鼓、脫落部位的鋼構件和節點存在銹蝕現象。

鋼橋架構件表面防腐涂層起皮、空鼓、脫落,鋼構件和節點表面銹蝕主要是由于在鋼橋架使用過程中缺乏正常維護所致;其次是由于鋼橋架下方為滹沱河,周邊濕度較大,加速鋼構件和節點的銹蝕;除此之外,鋼橋架緊鄰滹沱河大橋,目前該大橋排水不暢,雨后橋面上存在積水,過車時泥水及雜物濺至鋼構件和節點表面,長此以往,將會加速鋼構件和節點表面防腐涂層起皮、空鼓、脫落。

5.2 鋼橋架現狀缺陷危害分析

目前鋼橋架現存缺陷主要為大量鋼構件和節點表面防腐涂層起皮、空鼓、脫落,且此類涂層起皮、空鼓、脫落部位的鋼構件和節點存在銹蝕現象,若不及時處理,長此以往,防腐涂層會大面積脫落,將會加重鋼構件和節點的銹蝕程度,影響鋼橋架的使用壽命及正常承載。

6 結語

對某公路橋段赤泥管鋼橋架的現狀缺陷進行檢測和振動特性檢測,建立模型驗算鋼橋架穩定性,經檢測和驗算后得到該鋼橋架目前處于欠穩定狀態,應對鋼橋架進行加固處理。目前的行車荷載作用下不會使鋼橋架產生共振、破壞,因此加固時不必考慮動荷載影響,僅考慮靜荷載即可。