明挖整體裝配式地下綜合管廊預制生產技術研究

田 安 然

(中鐵十四局集團房橋有限公司,北京 102400)

0 引言

綜合管廊建設,也稱為綜合管溝或公共管溝,是一種現代化的密集城市基礎設施。它建在城市地下,可容納兩條或兩條以上市政管道以及城市正下方的各種設施[1]。近年來,隨著地下空間施工技術的持續發展以及構建環境友好型和資源節約型社會的需要,地下綜合管廊逐步得到發展。預制拼裝綜合管廊以其在質量、工期、環保等方面的優勢得到了越來越多的應用。本文針對明挖整體裝配式地下綜合管廊的預制生產技術,從不同的預制工藝入手進行了對比研究,為后續明挖整體裝配式地下綜合管廊的預制提供了借鑒和參考。

1 整體裝配式地下綜合管廊預制工藝分類

綜合管廊施工的基本成型方法有:濕法臥式成型工藝技術、濕法立式成型工藝技術和干法立式芯模振動成型技術三種。

1.1 濕法臥式成型工藝

臥式是指工廠生產的方法,其中地下公用隧道的內孔的縱向軸線在基本形成時平行于地面。濕式臥式成型技術類似于箱梁預制,并使用相對固定的支撐,滑移式側模、抽拉式內模,管廊生產后無需經過翻轉,僅需解決模板設計、模板中各種預留預埋位置的精確快速定位、生產線布置與廠區規劃及澆筑工藝等問題。

1.2 濕法立式成型工藝

濕法立式成型制造工藝通常采用外模、液壓收縮內模,管廊脫模后需在預制廠或者拼裝場地進行一次翻轉,需配備翻轉設備。

1.3 干式立式芯棒的振動聲成形技術

在國外,通常使用心軸機械振動設備和混凝土材料進入通道。在中國,芯模聲波技術已被廣泛用于生產半圓形水泥混凝土管廊。有些單位可以使用進口的芯模高頻振動相關設備,制作體積較小的管廊。芯棒振動聲管制造技術的大多數主要原理是:首先,應將外模和內模豎立在地面收集盤上,并可以通過使用圓形直徑和自帶袋子的移動來實現該過程。外部模板和內部模板之間的管道模板。然后內模事前安放的高頻振蕩器開始傳遞激振力。在混凝土混合料注入的過程中,基于振蕩器的強大振動力,促使混凝土液化,將混凝土充滿外模和內模中間的管模。并且在混凝土液化時,管模內的空氣隨著排出,增強了排水管的密實度[2]。由于干法立式芯模振動成型工藝目前應用較少,本文暫不對其進行研究。

2 濕法臥式成型工藝

2.1 模具制作

管廊模具包含底模,內模,外模,各種連接器和緊固件等,該模具具有足夠的強度,剛度和穩定性,并且可以確保各部分的位置、大小、形狀和截面尺寸。

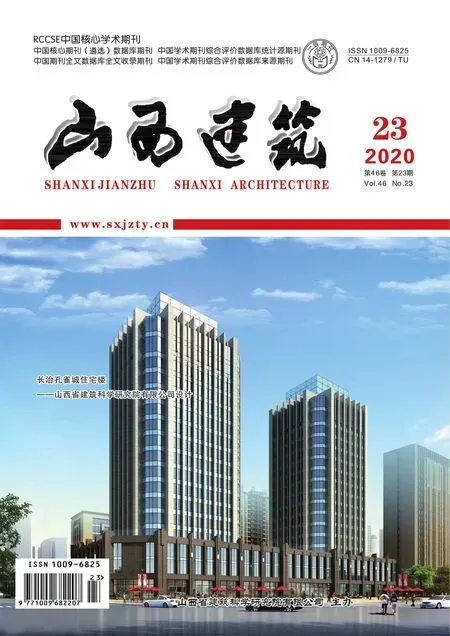

模具采用底模、端模、側模、內模組合拼裝。底模拼裝時固定在穩定平整的底座基礎上,基礎標高允許誤差為±1 mm。底模應與基礎底座牢固連接。端模和拆模可分體式或鉸接式。平開,即管廊的端模和側模可以通過水平移動的方式實現模具的開合;鉸接,即端模和側模分別圍繞一個軸點轉動,實現模具的開合。內模采用抽拉式內模,可通過鋼軌抽離外模,并采用液壓或者絲杠式可收縮設計,組裝方式簡單、快捷、可靠。為保證底板混凝土澆筑時氣泡的排除,內模底部采用開口設計,底面的設計寬度建議為距離邊墻或隔墻混凝土面600 mm,設計時考慮邊墻或隔墻的倒角,見圖1。

由于管廊在節段寬度方面精度要求較高,臥式成型時管廊寬度可以通過端模及側模精確控制,更利于產品尺寸精度控制。

管廊接頭有承插口及平接口兩種形式,生產承插口形式管廊時,臥式成型很難保證承插口位置處混凝土的澆筑質量,承插口尺寸受外模影響較大,容易影響相鄰兩節管廊的接縫處理。因此,不推薦采用濕法臥式成型工藝進行承插口管廊預制。

2.2 混凝土澆筑

管廊澆筑要注意澆筑順序。先通過側墻灌注底板倒角位置,使混凝土慢慢充盈整個底板,然后側壁分層,每層厚度最好不超過30 cm。后插的振搗棒與上次插入位置不大于200 mm。快插慢拔。每個振點一般在30 s~50 s,注意密集的鋼筋和孔洞,不允許出現遺漏、振動不足或振動過大的現象。振搗以混凝土不再顯著沉落、表面出現灰漿、無大量氣泡浮現為宜。底板振動時間不宜過長,過振容易造成混凝土分層、翻漿。為了使上部混凝土與下部混凝土緊密結合,應在下部混凝土開始凝固前對上部混凝土進行振搗,且需將振動棒嵌入下層混凝土中。

2.3 工藝流程

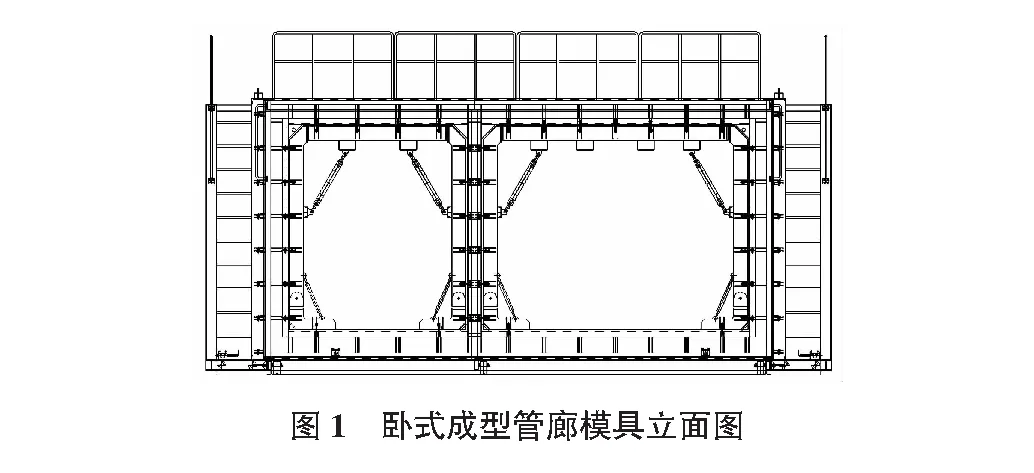

管廊的現澆可分為三個方面:混凝土加工,模板加工和混凝土加工。預制組件的制造過程如圖2所示。

3 濕法立式成型工藝

3.1 模具制作

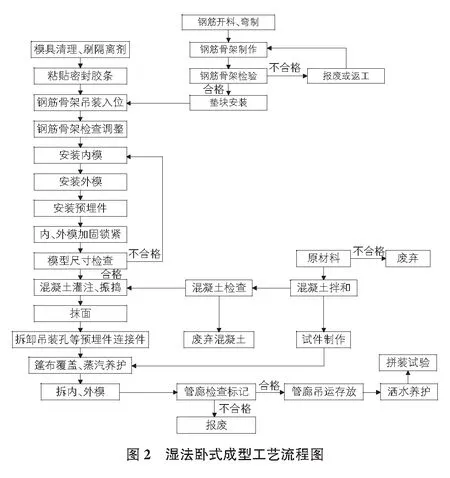

立式成型工藝的管廊模具主要包括底模、內模、外模、頂模以及各種連接件、緊固件等。模具的底部設有底座,通過螺栓等與地面相連接。外模可采用鉸接形式設計。由于管廊壁厚一般在250 mm~400 mm左右,扣除保護層及鋼筋后剩余振搗棒作業空間很小,在承插口形式管廊預制時,若事先安裝好承插口位置的頂板模具,則會給混凝土澆筑造成困難。因此,模具設計有頂模。在澆筑時先不安裝頂模,澆筑到頂部混凝土時,迅速安裝好頂模,然后繼續澆筑頂部承插口位置的混凝土。內模采用液壓收縮設計,可以靈活的開合,見圖3。

3.2 混凝土澆筑

在澆筑管廊時,可以使用多個振搗棒,并用安裝在模板上的振動器作為輔助振搗方法。綜合管廊施工中混凝土澆筑采用垂直混凝土澆筑法,澆筑方式從中隔墻開始均衡向四周側墻澆筑。澆筑順序為:第一步在中隔墻沿寬度中線均勻向兩邊布料,第二步長側板沿長度中線均勻向兩邊布料,第三步短側板沿寬度中線向兩邊布料。布料需均勻,每次料斗布料完成后,廊體內混凝土不得存在明顯高低錯臺現象。

3.3 工藝流程

濕法立式成型工藝與濕法臥式成型工藝大體類似,略有不同的是,立式成型進行承插口管廊生產時:

1)混凝土灌注、振搗至承插口的插口下緣后,需加裝頂板模板,然后再次澆筑抹面。

2)混凝土蒸汽養護完成后,先拆除頂板模板,再收起內模,打開外模。

3)管廊吊出模具后,需先吊至翻轉機進行翻轉,然后再存放養護。

4 工程實例

筆者依托長沙市湘府路綜合管廊(平接口管廊)、北京新機場線綜合管廊(承插口管廊),對不同的綜合管廊預制成型工藝進行了研究。其中長沙市湘府路綜合管廊采用了濕法臥式成型工藝進行預制,北京新機場線綜合管廊采用了濕法立式成型工藝進行預制。試制過程中發現:

1)采用濕法臥式成型工藝進行管廊預制,管廊節段寬度可以通過內徑千分尺較容易的控制,產品精度管控難度小;而采用立式成型工藝施工,管廊節段寬度完全依靠澆筑混凝土的高度及收面平整度控制,對混凝土施工要求較高。

2)采用濕法臥式成型工藝進行管廊預制,頂部混凝土后期會施作墊層等,對收面質量要求不高;而采用立式成型工藝施工,需要對承插口位置進行混凝土收面,收面平整度差會直接影響管廊接縫的防水性能,對收面質量要求較高。

3)采用濕法臥式成型工藝進行管廊預制,管廊無需翻轉,操作工序少,運輸至拼裝場地可直接吊裝拼裝,同時不必進行承插口模板的施作;而采用立式成型工藝施工,存在構件翻轉的問題,無論在預制場還是在拼裝現場均需一次翻轉,對于體積小重量輕的管廊不存在問題,但對于大型構件,需考慮翻轉的技術問題。

4)采用濕法立式成型工藝進行管廊預制,承插口可通過水平方向的模板精確成型,尺寸控制精確,更好的保證了產品尺寸。

5)采用濕法立式成型工藝進行管廊預制,省去了臥式成型工藝中抽拉內模的軌道及存放場地,占地面積更小,節省了施工場地。

5 結論與展望

進行整體裝配式地下綜合管廊生產時,不同的預制工藝有著不一樣的特點。濕法臥式成型工藝能夠更加輕松的控制管廊節段寬度,對混凝土收面要求相對較低,無需翻轉,操作工序少;而濕法立式成型工藝則更容易適應承插口的形式變化并保證質量,省去了抽拉內模的空間。在管廊預制施工時,可以根據管廊的設計情況,項目建設與現場顯著特征的結合選擇合適的現場建設技術。