平行間隙電阻焊微連接技術研究進展

李旬, 王敏, 華學明, 沈忱

(上海交通大學,上海市激光制造及材料表面改性重點實驗室,上海 200240)

0 前言

在信息化社會,電子器件的封裝是目前研究的熱門領域。由于電子元器件朝著微型化、小型化和高性能化集成化的方向發展[1],對連接技術也提出了更高的要求,以平行間隙電阻焊為代表的微型電阻焊具有典型的技術優勢。相較于常規電阻焊,微型電阻焊焊接時間短、電極壓力很小[2],以保證對連接材料的結構和性能影響較小。微型件連接界面涉及異種材料時,釬焊往往被優先考慮,其連接溫度低,有利于降低對母材的不良影響,但是容易生成脆性的金屬間化合物層,理論疲勞壽命不長[3]。

平行間隙電阻焊(Parallel gap resistance welding, PGRW)是一種特殊的單面雙點焊,其熱量集中,加熱時間短、經濟方便,對于不同界面的連接具有適應性強的優點,可直接實現各類電子器件及醫療器件中微型件及含鍍層結構的互連。目前,平行間隙電阻焊已應用于國防航天及工業生產之中,如電池、繼電器、PCB板、傳感器、植入式心臟起搏器、助聽器等[4-7],特別是空間太陽電池陣中太陽電池片與互連片的連接等應用,說明平行間隙電阻焊具有十分廣闊的應用前景和重要地位。考慮連接過程的不可見及焊接的瞬時性,對平行間隙電阻焊的模擬仿真研究十分必要。但是,到目前為止這方面的研究仍不夠深入和系統,在關鍵性問題上沒有重大突破,距離準確指導實際的焊接過程還有一定距離。一方面接觸電阻本身極其復雜,影響因素很多,難以用公式進行準確的表達;另一方面點焊過程具有高度非線性、參數耦合復雜的特點,當前研究對平行間隙電阻焊的認識程度不夠,包括接頭的形成機理仍有待研究。

1 平行間隙電阻焊原理與特點

1.1 連接機理研究

平行間隙電阻焊擁有兩根上電極,僅在工件的一側施加電極壓力和焊接電壓、焊接電流,是一種特殊的單面雙點焊,其特點是電極間距特別小(0.6~1.0 mm以下),這種結構便于實現對微型件的焊接。

電阻焊往往在接觸面產生熔核實現焊件的可靠連接,材料熔化所需的高溫會對部件的結構和性能產生不利的影響。同時,易再結晶的熱脆性材料、熔點相差懸殊的材料、熱導率極高且固相結合溫度較低的材料(如Ag)難以實現熔化連接。陳偉彥等人[8]研究太陽能電池電極與互連片平行間隙電阻焊過程中界面的溫度分布,利用紅外熱像測溫試驗結合有限元模擬,發現在最優參數下焊接時連接界面的最高溫度保持在950 ℃以下,未達到連接材料Ag的熔點。通過調整工藝參數,平行間隙電阻焊焊接過程中可以使焊件不發生熔化或者部分熔化但不產生熔核,在高溫和壓力的作用下連接材料可以產生塑性變形,同時依靠連接界面處產生一定深度的較為完全的原子擴散實現焊件之間的可靠連接[9]。這種固相連接狀態不具備偶然性,比較容易實現。

Cong等人[10]在對Cu線和鍍金石英基體平行間隙電阻焊連接過程的研究中發現,熱輸入的大小對連接的機理有著重要的影響,隨著熱輸入的增大,連接由原子擴散形成的固相連接轉換為熔化連接。同時,熱輸入過小,連接強度不足;熱輸入過大,連接的材料會發生熔化,導致工件損壞。在微電子封裝領域,首要任務是保證器件部分和整體功能的完好,對接頭的強度要求相對較低。由于高溫會對電子器件的結構和功能產生不利的影響,低溫連接往往被優先考慮。故平行間隙電阻焊實現連接往往采用小電流短時間的工藝規范,以減少對電子器件的損壞,由此會帶來接頭強度的降低,但是通過優化連接和封裝工藝往往可以滿足微電子封裝的使用要求。由此得出平行間隙電阻焊的微連接大多是依靠固相狀態下的原子擴散來實現的。

1.2 接觸電阻的影響

對于普通電阻焊來說,接觸電阻一般只在焊接過程初期起作用,且產熱很少。但對于平行間隙電阻焊來說其焊接時間非常短,因此接觸電阻的產熱對整個焊接過程而言是不能忽略的。王晨曦等人[11]指出,隨著焊機電極間距的減小,接觸面的電阻產熱量占焊接過程總產熱量的比例隨之增大。所以接觸電阻的處理對于提高平行間隙電阻焊模擬的可靠性具有十分重要的意義。

接觸電阻本身極其復雜,影響因素頗多。接觸電阻由收縮電阻和薄膜電阻組成。收縮電阻與兩接觸面的表面粗糙度有關,表面粗糙度的存在使得兩個待連接材料之間的接觸方式由理想光滑平面的面接觸變為無數個峰與峰、峰與谷的點接觸。而薄膜電阻與接觸面上的氧化物、污染物有關。Hashemi 等人[12]在電-熱-力耦合模型的基礎上提出一種基于“現象學”的接觸電阻模型。此模型中只考慮了收縮電阻,認為收縮電阻是溫度,載荷和材料屈服強度的綜合函數,對接觸電阻阻值的影響因素考慮的更加完善。

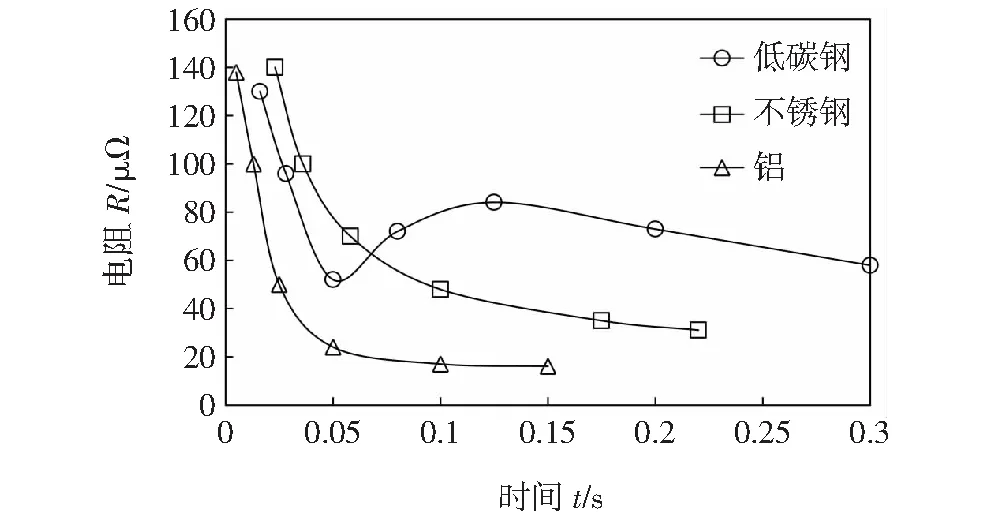

動態電阻是焊接過程中焊接電極輸入電壓的瞬時值除以該時刻對應的焊接電流計算得到的。焊接不同材料時動態電阻隨時間變化的典型曲線如圖1所示[13]。可以看出,每種金屬或合金都有其典型的動態電阻曲線圖,其中低碳鋼的動態電阻曲線表現出與熔核生長相關的特征。第一階段總電阻急劇下降,對應于表面膜被擊穿同時接觸面積增大,使得接觸電阻迅速降低;第二階段是由于溫度升高材料的電導率增大,使得工件的體電阻隨之增大;第三階段熔核不斷增大,總電阻減小。在點焊過程中接觸電阻發生復雜非線性的變化,且難以直接測量,接觸電阻的表征仍然充滿著挑戰。

圖1 焊接過程中三種材料動態電阻變化的典型曲線

用數字和公式量化接觸電阻是電阻點焊建模中的關鍵問題,重點在于了解載荷、溫度、材料表面條件等主要參數對接觸電阻的影響。Han等人[14]在靜態接觸電阻基礎上,給出了接觸電阻與焊接壓力的關系。曹彪[15]建立了低碳鋼板點焊過程的有限元模型,考慮了接觸電阻與接觸壓力和溫度的關系,較好地反映了其變化規律,但是得到的經驗公式存在參量難獲取與物理量意義不明確等問題。Chang等人[16]提出了關于“顯微接觸理論”的接觸電阻模型,此模型已成功應用在低碳鋼的電阻點焊中,具有無需經過試驗修正的優點,但是沒有將焊接區域溫度上升之后材料屈服強度和接觸面積的變化考慮在內。Wan等人[17]在1.2 mm厚鋁合金與2.0 mm厚鍍鋅鋼板的點焊連接中對動態電阻的表達進行了系統的分析,分別計算了上電極-鋁、鋁-鋼和鋼-下電極三個接觸面的接觸電阻,考慮了界面溫度、接觸壓強、表面氧化物和鍍層等諸多因素,最終將單位面積的接觸電阻表達為溫度和壓強的二元函數。該電阻模型精確預測了熔核尺寸和金屬間化合物的分布,具有很好的借鑒意義。

作為一種特殊的電阻焊,平行間隙電阻焊的連接機理和影響因素均有所不同。適用于微連接的平行間隙電阻焊連接方式可以是固相連接,也可以是熔化連接。由于焊接時間的短暫,接觸電阻對平行間隙電阻焊連接的影響更大,但是由于平行間隙電阻焊在被焊材料、接觸面數量、通電及加壓方式等方面的特殊性,其接觸電阻在焊接過程中發生復雜的變化,接觸電阻的處理仍是一個難點。

2 平行間隙電阻焊數值模擬研究

相比傳統的單電極,使用單面雙焊接電極的電場-熱場-力場均有較大的變化,使得平行間隙電阻焊的焊接過程更加復雜。

早在1988年,Chu等人[18]建立了三維熱傳導模型計算硅電池與Ti-Pd-Ag互連片及砷化鎵電池與Au-Zn-Ag互連片平行間隙電阻焊連接過程中的溫度分布情況,指出最高溫度出現在電池與互連片接觸的區域,并分析認為焊接過程中微裂紋的產生主要是通過接觸界面的電流產生的熱量不能充分擴散所致。

王晨曦等人采用大電流,短時間的強規范工藝成功實現0.15 mm鎳引線與5 μm鎳鉻合金薄膜的焊接。建立了二維焊接熱傳導模型,考慮產熱機制主要分為連接材料的電阻熱,通過兩個電極的散熱和接觸電阻的產熱三個部分。

2.1 溫度場、應力-應變場的研究

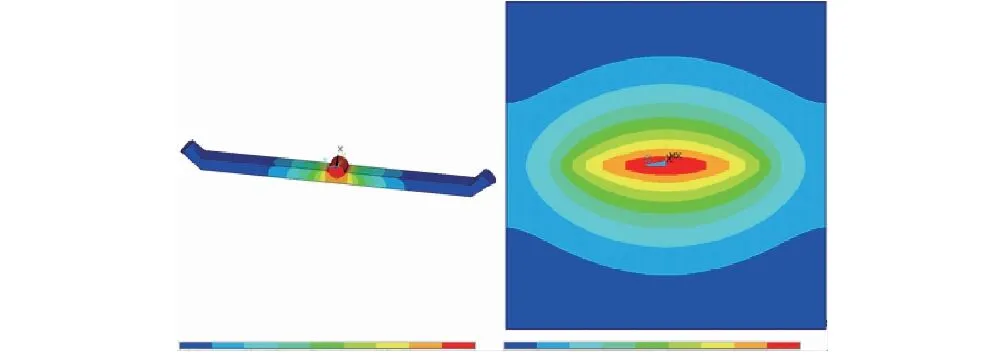

獲取焊接過程中重要區域的溫度場對于界面反應的分析和微電阻焊機理的明確具有十分重要的意義。李躍[19]構建了鋁絲/鍍金銅焊盤平行間隙微電阻焊模型,采用多物理場耦合的方法同時施加電流、壓力載荷,提取得到了焊接剛結束時的溫度場、電流密度場。結果顯示了溫度、電流密度的對稱分布特性,溫度場分布如圖2所示[19],接觸面中心溫度最高,邊緣溫度最低。另外由于鋁線的分流,焊盤上的電流密度比鋁線上的電流密度小兩個數量級。峰值溫度位于兩電極中間位置的鋁絲上,而非鋁線與焊盤的界面處。點焊過程中在電極壓力作用下隨著溫度的升高,連接材料的屈服強度和內應力會發生變化,這會對接頭的結合產生影響。Liu等人[20]結合溫度分布對界面的連接形狀進行了研究,銅線/鍍金層平行間隙電阻焊焊接過程中,接頭形狀經歷了從長方形,紡錘形,長方形直至橢圓形的變化。陳偉彥等人通過ABAQUS軟件對空間太陽能電池片與互連片的平行間隙電阻焊進行了建模分析,并利用紅外熱像在線測溫試驗證實了有限元模型的可行性,結果中焊接電極-互連片界面與互連片-電池界面的溫度差異非常小,所以可以用易于觀察的電極-互連片接觸區溫度來替代封閉的焊接界面的溫度。以此為依據,提出通過在線監測焊接界面溫度來量化接頭的連接質量,出發點是焊接電流、焊接時間及焊接電極間隙等焊接工藝參數的變化主要是影響焊接過程中的產熱和散熱狀態,進而影響焊接質量。通過建立接觸區溫度-接頭強度的關系,最終得出應將接觸區的溫度控制在769.5~948.6 ℃之間。陳偉彥等人為評價接頭連接質量建立了簡單清晰的判斷準則,具有較高的工程應用價值,但是沒有考慮電極壓力對接頭性能的影響。

圖2 鋁絲和焊盤的溫度分布

在溫度場分布基礎上優化模型,可以得到結構的應力應變場,進而綜合分析接頭的薄弱環節。李娟娟等人[21-22]基于有限元軟件 COMSOL Multiphysics對微加工生物電極應用領域PtIr導線和Pt薄膜的平行間隙電阻焊過程進行了仿真研究,模型中對材料的粗糙度處理進行了簡化。焊接區域溫度變化非常迅速,10 ms時已經達到峰值溫度,最高溫度出現在電極中間導線的上半段區域,之后溫度增加相對平緩。焊接區域變形最大的位置是兩焊接電極中間,由于不受載荷壓力的束縛發生了十分明顯的熱膨脹。劉陽[23]使用ANSYS有限元模擬軟件計算銅絲/鍍金層平行間隙電阻焊互連過程及互連焊點在高低溫熱沖擊、隨機振動及通電熱老化條件下的響應。模型中對預壓變形后焊點進行建模,采用了高級接觸單元來模擬試樣的接觸與分離,對接觸電阻阻值的變化進行了表征。焊接20 ms時由于銅絲形狀變得扁平化,在互連界面中心部位出現了峰值溫度,接近母材的熔點。等效應力分布結果顯示互連焊點應力分布整體較為均勻,最大應力位于焊點的邊緣,超過了材料的屈服強度,此小片區域將發生塑性變形。值得一提的是在高低溫熱沖擊試驗中,發生塑性變形的區域依然是危險點,其等效應力可達69 MPa。頸部與界面結合處為薄弱部位,隨著熱沖擊次數增加,其等效應力逐漸增加,等效塑性應變幾乎沒有變化。

Zhan等人[24]對空間太陽電池陣部件銀互連片/鍺鍍銀電池電極的平行間隙電阻焊連接進行數值模擬,基于熱-電-力耦合做了相當系統的工作。單互連片與電池片基體連接結果顯示:殘余應力集中在焊接區域附近,焊接區域最高殘余應力可以達到32.5 MPa,電池基體邊角和互連片拐角處也會有較大的應力分布;焊接加熱階段,應力值逐漸增高,自然冷卻階段部分應力會得到釋放;焊接區域附近的電池基體產生了較大的橫向收縮,同時在電極壓力的作用下,電池基體發生一定的翹曲變形,互連片亦發生一定程度的翹曲。多個互連片與電池片基體連接過程中,由于在較大面積的電池基體板上各個互連片之間間隔一定距離,熱力作用互不影響,但對電池基體的損害有累加效果。互連片連接順序對太陽電池的殘余應力分布幾乎沒有影響[25],使用三種典型焊接順序參數下電池基體的殘余應力值大致相等,殘余應力分布也基本保持一致。

2.2 焊接工藝參數的影響

相較常規電阻焊甚至其他微電阻焊來說,平行間隙電阻焊的過程都是比較特殊的。在試驗結果基礎上,結合仿真研究是非常可行的技術路線。Guo等人[26]研究了銅焊盤和鎳線的平行間隙電阻焊,通過一系列試驗得出了電極間距對焊接強度影響最小,電極壓力影響較大,焊接時間和焊接電流對焊接強度影響最大的試驗結論,并建立了基于ANSYS軟件的三維傳熱模型。Tan等人[27-28]及Fukumoto等人[29]分別系統地研究了微電阻點焊過程中電極壓力、焊接電流、焊接電源及電極材料等工藝對接頭性能的影響。

當焊接界面溫度過低時會導致原子動能不足,元素擴散不充分,從而造成接頭質量較差。焊接區域溫度較高有利于元素擴散形成良好連接,但當溫度過高時會對焊件的性能和結構造成破壞。對于平行間隙電阻焊來說,連接材料往往尺寸很小且對溫度敏感,溫度過高造成的破壞十分顯著。所以焊接過程中焊接界面的溫度大小將對連接質量產生重要影響。焊接電流、焊接電壓和焊接時間直接影響焊接過程的輸入能量。另外,主要依靠擴散實現連接的平行間隙電阻焊需要足夠的焊接時間來保證焊接過程充分進行。呂晶晶對鍺基太陽電池與單互連片連接進行仿真分析,考察了焊接電壓對太陽電池基板的溫度分布影響,如圖3所示[25]。典型的特征是焊接電壓會較大地影響峰值溫度的大小,而對溫度分布隨位置變化的趨勢幾乎沒有影響,采用不同參數的焊接電壓之后焊接區域的溫度分布規律大致一樣。

圖3 焊接電壓對連接界面溫度分布的影響

除輸入能量之外,另一個非常重要的焊接工藝參數是焊接壓力。一定的電極壓力對于平行間隙電阻焊來說是必不可少的,通常認為平行間隙電阻焊過程中焊接壓力的作用是保持連接材料的良好物理接觸,一方面電流可以順利導通;另一方面原子充分擴散來形成可靠的接頭。電極壓力會顯著影響接觸電阻和母材的變形。當焊接壓力過小時,接觸電阻較大,由焦耳定律可知,電流產生的熱量也會迅速增加,電流束集處(接觸點)的溫度升高到母材熔點之上,容易發生火花或飛濺現象。當焊接壓力過大時,兩電極下方區域會產生較大的塑性變形,甚至影響母材的結構和性能。文獻[21-22]通過模擬仿真發現電極壓力對焊接區域的變形影響非常大。

電極間距的變化會造成焊接過程中電流密度分布以及產熱傳熱狀態發生改變,從而影響連接質量。隨著電極間距的增大,高溫區域會由中心單一的橢圓形逐漸分離成兩個橢圓并且焊核位置從兩電極中間向電極移動。當電極間隙過大時焊接界面最高溫度位置會偏離中心,且界面溫度低不易于形成有效連接。同時Masomtob等人[30]在鋰電池用鎳片/鎳片平行間隙電阻焊連接仿真研究中,發現電極間距太小則會造成電極端部熱量集中,從而使得焊接區域應變很大。

由于平行間隙電阻焊焊接過程的復雜性,僅采取試驗的方法難以準確把握其連接機理和變化過程。從上文總結中可以看到,數值模擬作為一種重要的分析工具可以對焊接過程的瞬時狀態進行分析,獲得焊接過程中的溫度場以及應力場、應變場,有利于深入了解平行間隙電阻焊。同時,需要優化焊接電壓、焊接電流和電極壓力等焊接工藝參數以提高連接的質量。

3 結束語

平行間隙電阻焊焊接過程熱輸入小,對母材影響很小,同時過程方便快捷,能夠實現短時間高效率的焊接,作為一種可靠的連接方法必將在微型件連接領域得到愈來愈廣泛的應用。而數值模擬作為一種重要的分析工具將在其連接機理和工藝優化研究中起到獨特的作用。

與此同時,還有一些問題亟待解決。如母材添加鍍層金屬對焊接冶金和連接質量的影響需要探索;焊接接頭長期服役的可靠性有待進一步驗證;接觸電阻的測量與表示需要理論與工程實踐相結合以便更精確地預測和控制焊接質量;溫度場分布和應力應變分布與點焊過程機理的關系需要進一步的研究等。