考慮收縮的爆炒熱/質傳遞過程模擬與驗證

謝 樂,鄧 力,李靜鵬,2,曾雪峰,閆 勇,石 宇,蘇婕妤

考慮收縮的爆炒熱/質傳遞過程模擬與驗證

謝 樂1,鄧 力1※,李靜鵬1,2,曾雪峰1,閆 勇3,石 宇1,蘇婕妤1

(1. 貴州大學釀酒與食品工程學院,貴陽 550025;2. 江南大學食品學院,無錫 214122;3. 貴州漢食精工科技有限公司,貴陽 550025)

為研究爆炒中食品多孔介質熱/質傳遞機制及烹飪成熟和品質變化規律,考慮收縮-水分損失關系,基于多孔介質理論,結合傅里葉定律、牛頓冷卻定律和達西定律,構建了爆炒中有蒸發、考慮收縮的食品含濕非飽和多孔介質熱/質傳遞數學模型,開展了爆炒數值模擬。考慮收縮后模擬值與實測溫度歷史(Least Summation of the squared Temperature Difference for overall target,LSTD=4.40 ℃)、平均含水率(LSTD=1.42%)和體積收縮率(LSTD=1.05%)吻合更為良好。模擬分析了爆炒熱/質傳遞對顆粒表面蒸發、收縮、內部壓力、水分和溫度分布的影響機理及火候控制手段的作用,結果表明:爆炒強對流傳熱使顆粒蒸發劇烈造成水分損失;收縮主要由水分損失引起,可以增大傳熱效率并影響顆粒內部壓力變化,由成熟值理論研判,蒸發收縮對烹飪成熟起到促進作用,并有利于提高烹飪品質,是爆炒技術優勢的一部分;火候控制手段通過改變顆粒特征尺寸、能量傳遞速率和流體-顆粒的換熱時間/接觸面積對顆粒成熟時間和含水率等烹飪品質產生極顯著(<0.01)影響。

數值模擬;模型;水分;爆炒烹飪;收縮;熱/質傳遞

0 引 言

中式烹飪是中國十多億國民的主要飲食形式,2019年全國餐飲收入達到了46 721億元。有必要對中式烹飪開展系統、深入地研究,把握烹飪過程傳熱與品質變化的內在原理,以推進烹飪科學的進步及烹飪的自動化、標準化。最具特色、應用最廣泛的中式烹調方法是以油脂為主要傳熱介質的爆炒,具有加熱功率高、蒸發強烈、攪拌劇烈和加熱時間短的特點,其過程復雜、優化控制難。傳熱對烹飪品質具有決定性影響[1-2],而食品顆粒在爆炒過程中處于非穩態傳熱狀態,內部溫度隨時間和空間位置變化,測量難度極大[1]。已有近10種采集液體-顆粒傳熱中顆粒內部溫度歷史的方法[3],其中熱電偶法[4]和數值模擬法[5]應用較多。而數值模擬法更適用于爆炒烹飪研究,能獲取烹飪中食品各組分、物理場的全局變化,具有成本低、效率高、受試驗條件限制較小等優點,是總體掌握爆炒中食品顆粒傳熱過程的唯一手段。

食品熱處理數值模擬常忽略原料收縮。這是由于除了干燥外的西式食品烹飪熱處理過程常為煎制[6]、深層油炸[7]、烘烤[8]等,烹飪過程溫和、時間較長。忽略收縮可以降低數學模型的復雜性和計算成本,但也常造成計算誤差[9]。而畜肉作為典型烹飪對象,在爆炒中短時間內出現肉眼可見的快速收縮。收縮是烹飪研究中無法回避的現象,其發生機理和特征、對烹飪傳熱和品質優化的影響均應進行深入探索[10]。收縮不只改變了原料尺寸,還進一步影響了諸如飽和度、孔隙率等一系列物性參數以及對流換熱系數和對流傳質系數[11]。后兩者對烹飪成熟和品質優化影響很大[1]。并且,食品熱處理中的收縮現象耦合了熱量和質量傳遞,部分還涉及到動量傳遞過程[12],與傳遞過程之間的相互作用非常復雜。

目前,在食品熱處理研究領域有2種方式描述收縮現象。一種以經驗公式直接將烹飪中面積或體積收縮與含水率、溫度和加熱時間相聯系,Costa等[13]以溫度-厚度經驗公式對油炸法式薯條體積收縮進行了數學描述,認為水分損失是土豆體積收縮的主要影響因素,此類方法的預測值與實測值擬合度較高,但通常僅限于收縮模型構建,未考慮熱/質傳遞過程。由于收縮現象主要與原料的失水有關[14],建模中忽略熱/質傳遞過程,使得模型的應用僅限于特定性質的原料和特定熱處理條件,造成其適用范圍受到限制。顯然,這種方式不適于研究原料極其多樣、熱處理方式復雜的中式烹飪收縮現象。

另一種方式以數學物理方程模型對收縮進行建模,Li等[15]認為原料收縮量在烹飪加熱過程呈非線性,收縮現象由應力造成,而收縮應力由水分損失引起,針對花竹蝦水浴加熱過程,將其視作各向同性黏彈性材料,構建了有收縮現象的熱/質傳遞過程數學模型;此類考慮收縮現象的熱/質傳遞過程數學模型,結合了多孔介質理論,能解釋食品水分損失造成收縮的機理。但以上熱處理過程相較中式爆炒都明顯溫和平緩,不能直接應用于爆炒過程研究。

本文在前期研究基礎上,構建了有收縮的爆炒熱/質傳遞過程數學模型,數值模擬爆炒中的各項變化;并結合成熟值理論,探究了爆炒烹飪中火候控制手段如原料切割技術、預熱油溫和攪拌操作對食品顆粒成熟規律和品質的影響,旨在為中式烹飪的品質優化、過程控制提供原理和方法支持。

1 材料、理論、數學模型與方法

1.1 樣本材料

食用油、圓柱形取樣器和保鮮膜,市售;豬里脊肉,購于貴州省貴陽市花溪區合力超市。

1.2 儀器和設備

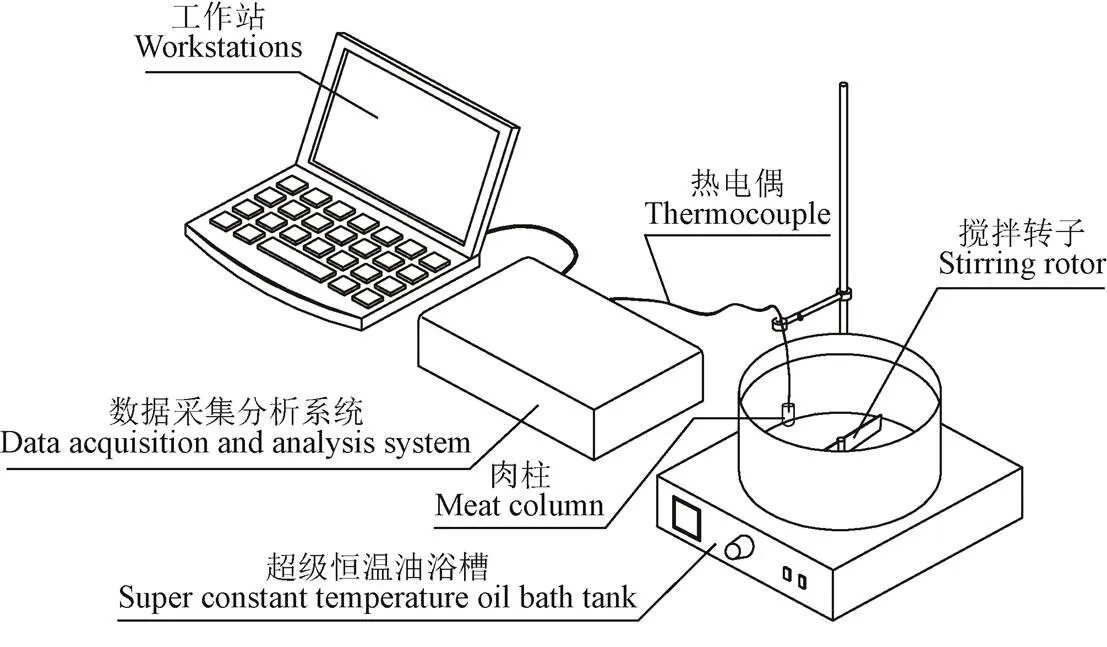

超級恒溫油浴槽DF-101T,含可調速磁力攪拌器(邦西儀器科技(上海)有限公司);熱電偶定位器,3D打印制作[16](自研,貴州大學);烹飪傳熱學及動力學實時采集系統[17](自研,貴州大學);戴爾T7810工作站E5-2603 v3/8GB/500GB/NV K620(戴爾(中國)有限公司);LX-5相機(佳能(中國)有限公司);MB35快速水分測定儀(奧豪斯國際貿易有限公司)。

1.3 烹飪成熟動力學原理

鄧力[2]基于值動力學模型提出了成熟值理論,以動力學角度將傳熱溫度變化與烹飪品質聯系起來,可定量描述烹飪成熟與品質。故引入成熟值理論以探究爆炒中原料成熟、烹飪品質的內在規律。

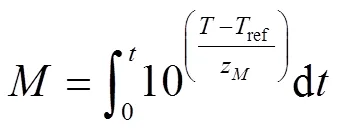

成熟值(Maturity value,):由特定人群感官評價判定某一特定品質的成熟程度相對參考溫度的等效加熱時間[18],表達式如下:

式中為顆粒溫度,℃;ref為參考溫度,℃;z為基于感官評價的烹飪成熟品質因子值,℃,可以反映感官評價時品質因子對烹飪溫度變化的敏感程度;為烹飪熱處理時間,min。其中,感官評價過程需10名感官評價人員通過多個成熟品質因子判斷標準,使用差別檢驗法挑選不同烹飪條件下每種品質因子剛好成熟的樣品。

終點成熟值(Termination maturity value,M):代表食品在烹飪過程中食品達到成熟時間點的成熟值,動力學表達式為

式中t為烹飪熱處理最終時間,min。

文獻[18]表明,M及其z值可以通過特定的感官評價方法和統計學分析計算測得,并測得豬里脊肉z值為10 ℃。

1.4 數學模型

前期研究中,鄧力[1]對中式烹飪的液體-顆粒建立了熱/質傳遞的多相多孔介質模型,對其最基本特征進行了總結;崔俊[19]構建了適用于爆炒烹飪有表面蒸發的多孔介質熱/質傳遞數學模型,初步解決了有蒸發的中式烹飪液體-顆粒熱處理數值模擬問題;余冰妍[20]在此基礎上完善和驗證了數學模型,實測了爆炒過程中對流傳質系數(h)以及豬里脊肉的固有滲透率。雖然以上均以豬里脊肉為固態顆粒的模型較為完備,驗證中也體現了較高準確度,但都忽略了收縮。可以推斷這些模型中的一些條件和參數(如水分蒸發量、對流-顆粒對流換熱系數(fp)、孔隙率等)偏離了真值,抵消了收縮所產生的影響。這些偏差會影響模型在不同條件下的適用性和準確性。

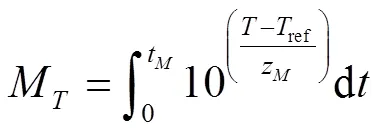

爆炒過程的特征是開放容器內被攪拌液體-顆粒的熱/質傳遞過程和品質變化過程。其傳熱過程包括了熱源對容器外壁輻射和對流、外壁-內壁的傳導、油對容器內壁的對流、油與顆粒表面的對流、顆粒內部傳導和顆粒表面水分蒸發6個傳熱過程與相變過程,各個傳熱過程均屬非穩態,相較于油炸、干燥等食品工業常用熱處理更為激烈、復雜,如圖1。傳熱造成的內部溫度梯度、表面蒸發造成的水分濃度梯度與壓力梯度,為內部空氣和水分向表面擴散和對流提供了動力,造成水分損失及收縮。傳質過程包括了顆粒內空氣和水分向邊界對流與擴散、顆粒表面空氣擴散和水分蒸發擴散,由于爆炒表面向外劇烈蒸發,顆粒成熟極快,油脂滲入極少,故研究中忽略油脂向顆粒內的傳遞。

圖1 爆炒烹飪中液體-顆粒熱/質傳遞及收縮過程

在中式烹飪中,絕大多數烹飪固體原料都可被視作含濕非飽和多孔介質,而收縮將改變諸如孔隙率、流體飽和度等受體積影響的多孔介質參數[21];本研究參考Li等[15]將豬里脊肉視作各向同性的含濕非飽和多孔介質顆粒,縮小研究范圍到油與單一顆粒。根據熱量、質量及收縮間的耦合關系,建立了有蒸發、收縮的爆炒熱/質傳遞過程數學模型。其中,能量控制方程由傅里葉定律、牛頓冷卻定律等描述,見式(3)至式(6);質量控制方程由菲克定律等描述,見式(7)至式(11);動量控制方程采用達西定律描述顆粒內部流體流動,見式(12);蒸發數學描述見式(17)至式(19);收縮及邊界移動由收縮體積-水分損失關系進行描述見,見式(23)至式(28)。

提出以下假設:油脂向顆粒內部的傳遞忽略不計;水分蒸發僅發生在顆粒表面,忽略表面殼層的形成;顆粒收縮現象為均勻收縮;顆粒均質為各向同性,顆粒內流體相連續;顆粒內部無熱源、無化學反應、傳熱過程只考慮對流傳熱和熱傳導。

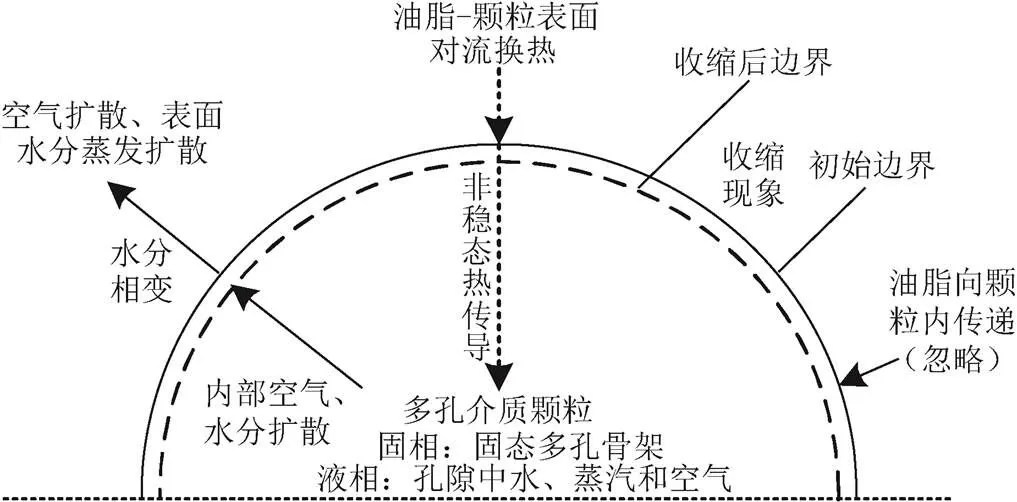

1.4.1 能量控制方程

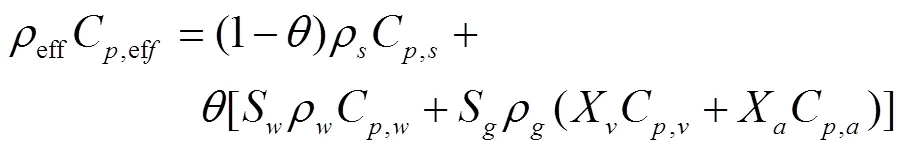

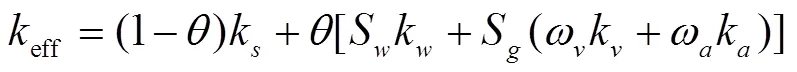

在爆炒烹飪過程中,食品多孔介質的孔隙空間常被多種互不相溶的流體占據,存在多相系統,固相有食品顆粒,流體相有水、水蒸汽和空氣。多孔介質傳熱過程的能量控制方程如下:

式中,為、、、分別代表固體骨架、水、空氣、水蒸汽和空氣水蒸汽混合氣體;為孔隙率;ρ為相的密度,kg/m3、C,為相的比熱容,J/(kg·K);S為相的飽和度,無量綱;ω為相的質量分數,無量綱;X為相的摩爾分數,無量綱;k為相的導熱系數,W/(m·K);u為相在孔隙中的流速,m/s;Dcap為水的毛細管擴散系數,m2/s;。

1.4.2 質量控制方程

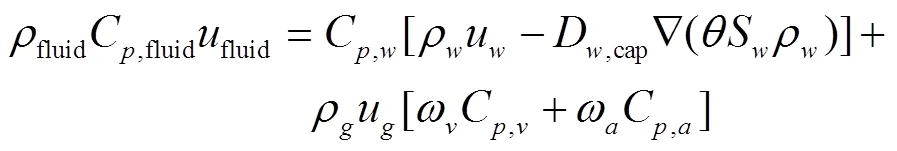

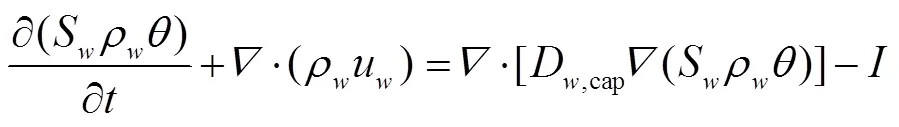

1)水分傳質控制方程

式中從左至右各項式分別表示顆粒質量變化率、對流損失流量、擴散損失流量(菲克定律)和蒸發損失流量。

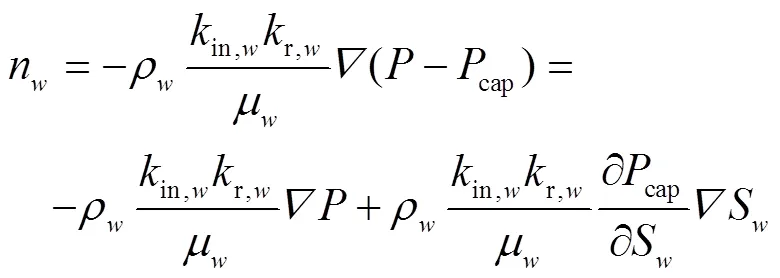

水的通量(n)可表示為:

式中n為水的通量,kg/(m2·s);in,w為水的固有滲透率,m2;r,w為水的相對滲透率,無量綱;為氣體總壓力,Pa;cap為毛細管壓力,Pa;μ為水的動力黏度,Pa·s。

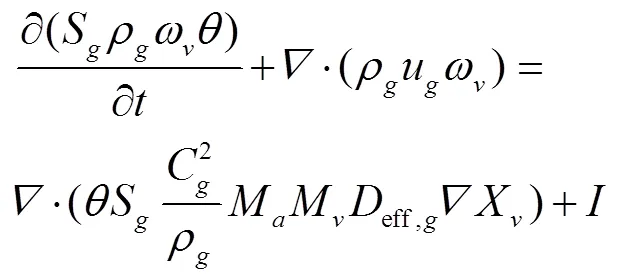

2)混合氣體傳質控制方程

式中從左至右各項式分別表示非穩態項、對流項、擴散項和蒸發項。C為混合氣體摩爾濃度,mol/m3;M為相的蒸汽摩爾質量,kg/mol;eff,g為混合氣體有效擴散系數,m2/s;。

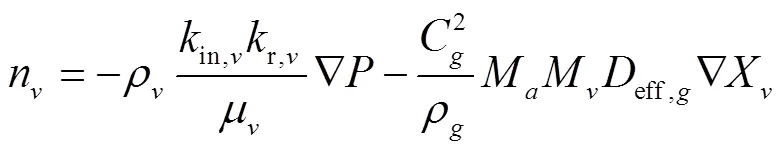

混合氣體的通量以蒸汽的通量(n)進行描述,如下式:

式中n為混合氣體中蒸汽的通量,kg/(m2·s);in,v為蒸汽固有滲透率,m2;r,v為蒸汽相對滲透率,無量綱;μ為水蒸氣的動力黏度,Pa·s。

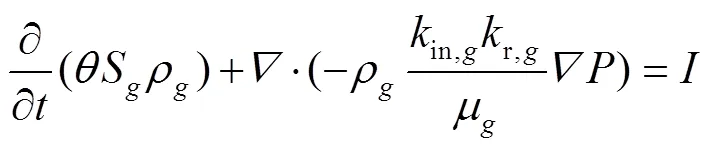

在混合氣體中,可將蒸發產生的蒸汽作為混合氣體中的質量源,蒸汽質量控制方程如下:

式中in,g為氣體固有滲透率,m2;r,g為氣體相對滲透率,無量綱;μ為氣體的動力黏度,Pa·s。

1.4.3 動量控制方程

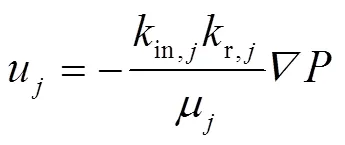

采用達西定律描述各相的流動,即:

式中描述空氣、水和水蒸氣等流體相流動時,分別為、、;in,,j為相的固有滲透率,m2;r,,j為相的相對滲透率;μ為相的動力黏度,Pa·s。

1.4.4 邊界條件

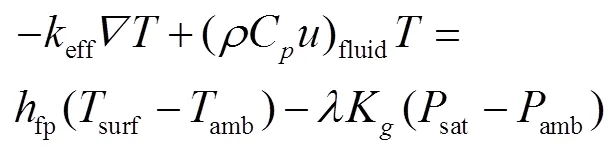

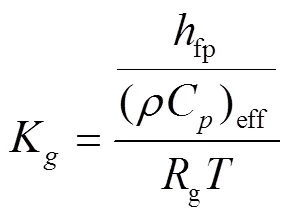

1)能量傳遞邊界條件

考慮了表面蒸發后,顆粒對流換熱吸收的熱量等于流體相提供的熱量、表面水分蒸發失去能量和顆粒內熱傳遞能量之和,邊界條件為

式中從左至右各項式分別表示邊界導熱熱流密度、邊界流體流動熱流密度、邊界對流熱流密度、表面蒸發熱流密度,W/m2;fp為液體-顆粒對流換熱系數,W/(m2·K),參照文獻[22],取215 W/(m2·K);surf為顆粒表面溫度,℃;amb加熱介質溫度,℃;為水的蒸發焓,J/(kg·mol);sat為飽和蒸汽壓,Pa;amb為環境壓力,Pa;K是由劉易斯關系式求得的對流傳質系數[23],(kg·mol)/(s·m2·Pa),計算式如下:

式中R為8 314.34(Pa·m3)/(kg·mol·K),氣體常數。

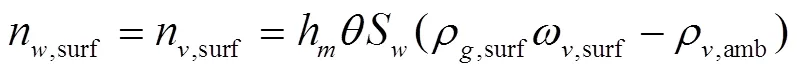

2)質量傳遞邊界條件

烹飪過程中,原料表面水分蒸發量等于水分擴散量,水分和蒸汽傳質的邊界條件為

式中nsurf為顆粒表面水的通量,kg/(m2·s);n,surf為顆粒表面蒸汽通量,kg/(m2·s);h為對流傳質系數,m/s,參照文獻[24]取0.028 m/s;ρ,surf為顆粒表面氣體密度,kg/m3;ρ,amb為環境蒸汽密度,kg/m3;ω,surf為顆粒表面蒸汽質量分數,無量綱。

3)動量傳遞邊界條件

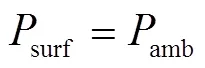

顆粒表面的總壓力在爆炒過程中保持不變,邊界條件為

式中surf為顆粒表面壓力,Pa。

1.4.5 蒸發數學描述

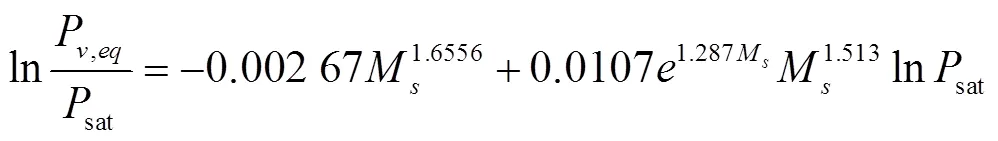

爆炒中相變過程是氣相與液相間的非線性瞬態熱/質傳遞過程。通過平衡與非平衡方程計算水分蒸發速率。Ratti等[25]假設水蒸氣與液體水達到平衡,使用濕度等溫線描述特定含水率和溫度下的平衡蒸汽壓:

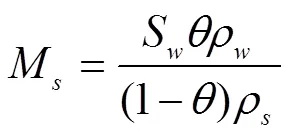

式中P為平衡蒸汽壓,Pa;M為干基水分含量,無量綱,由下式計算:

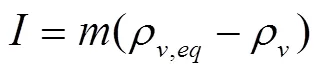

參照Le等[26]非平衡方程計算方法,構建多孔介質水分相變數學描述:

式中ρ為平衡蒸汽密度,kg/m3;為蒸發速率常數,1/s。

1.4.6 引入收縮過程

1)體積收縮數學描述

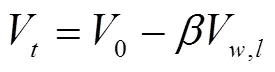

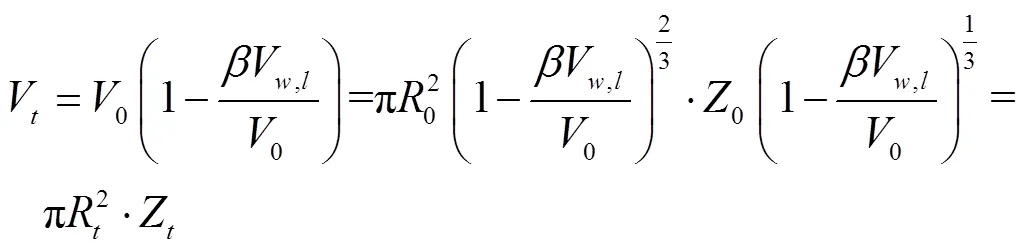

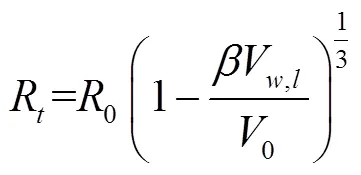

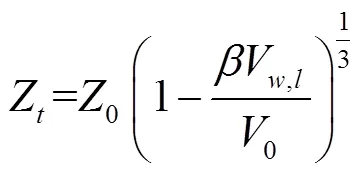

烹飪過程中肉類的收縮主要由水分損失造成,Briskey等[27]發現牛肉在40 ℃到50 ℃時持水能力會大幅下降,當內部溫度高于50 ℃后,會出現滴汁現象,而當溫度上升至70 ℃后收縮更加明顯[10]。參照Feyissa等[28]的方法以收縮體積-水分損失關系對爆炒中原料收縮進行數學描述:

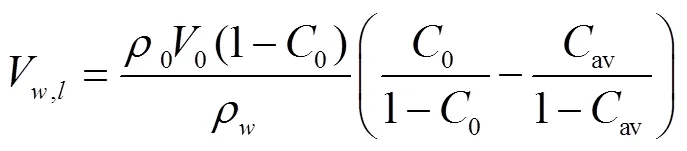

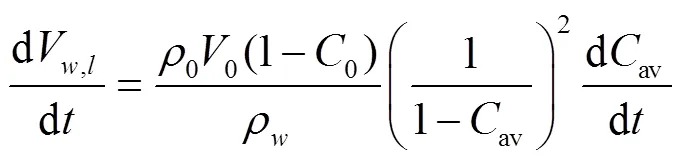

式中V為時刻原料肉的體積,m3;0為樣品的初始體積,m3;V為樣品在烹飪過程時刻的失水體積,m3;為孔隙生成系數,取值范圍0到1,無量綱。其中,描述烹飪過程中生成的孔隙所造成的影響,當=1時代表無孔隙生成,水分損失體積與收縮體積相當;當=0時代表大量孔隙生成,但此時孔隙中流失的水分完全被空氣代替,不發生收縮。豬里脊肉的可取0.8[28]。

依據假設,多孔介質為各項同性,其收縮體積變化可寫作式(21):

式中R為時刻原料肉圓柱的半徑,m;Z為時刻原料肉圓柱的高,m;0和0分別代表初始半徑和初始高,m;其中,R、Z和V由式(22)至式(24)計算:

式中0為初始濕基含水率,kg/kg;av為平均濕基含水率,kg/kg;ρ為水的密度,kg/m3;0原料肉的初始密度,kg/m3。

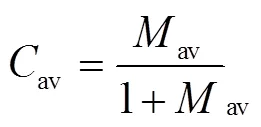

水分損失速率可通過水分損失體積對時間求導得到,如式(25)。通過熱/質傳遞過程控制方程求解得到平均干基含水率av,使用式(26)轉換為平均濕基水分含量av。

式中av由下式求得:

式中av為平均干基含水率,無量綱。

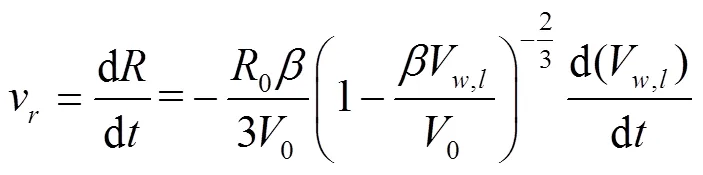

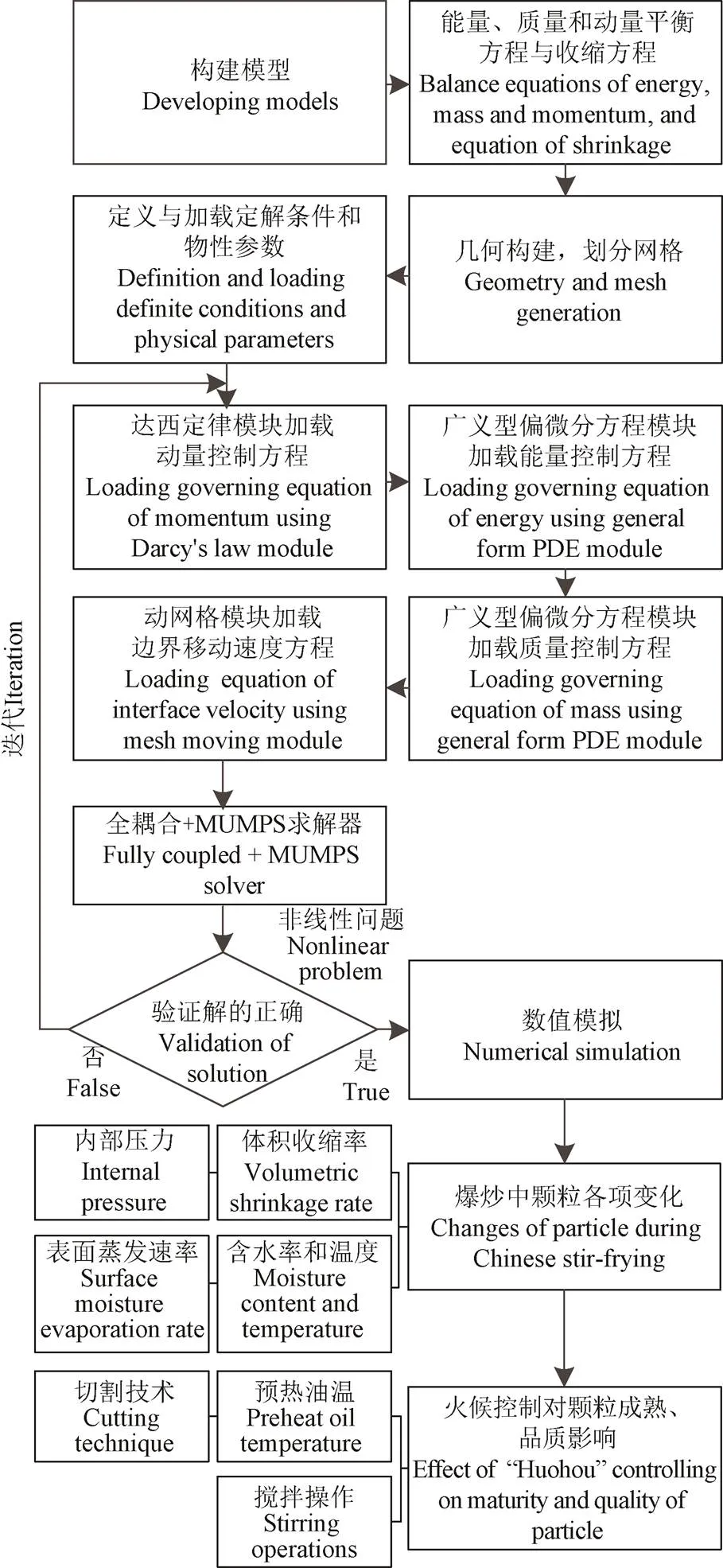

2)邊界移動速度方程

通過式(22)和式(23)對時間求導,求得半徑方向邊界移動速度v和高度方向邊界移動速度v。

1.4.7 物性參數

物性參數,見表1。

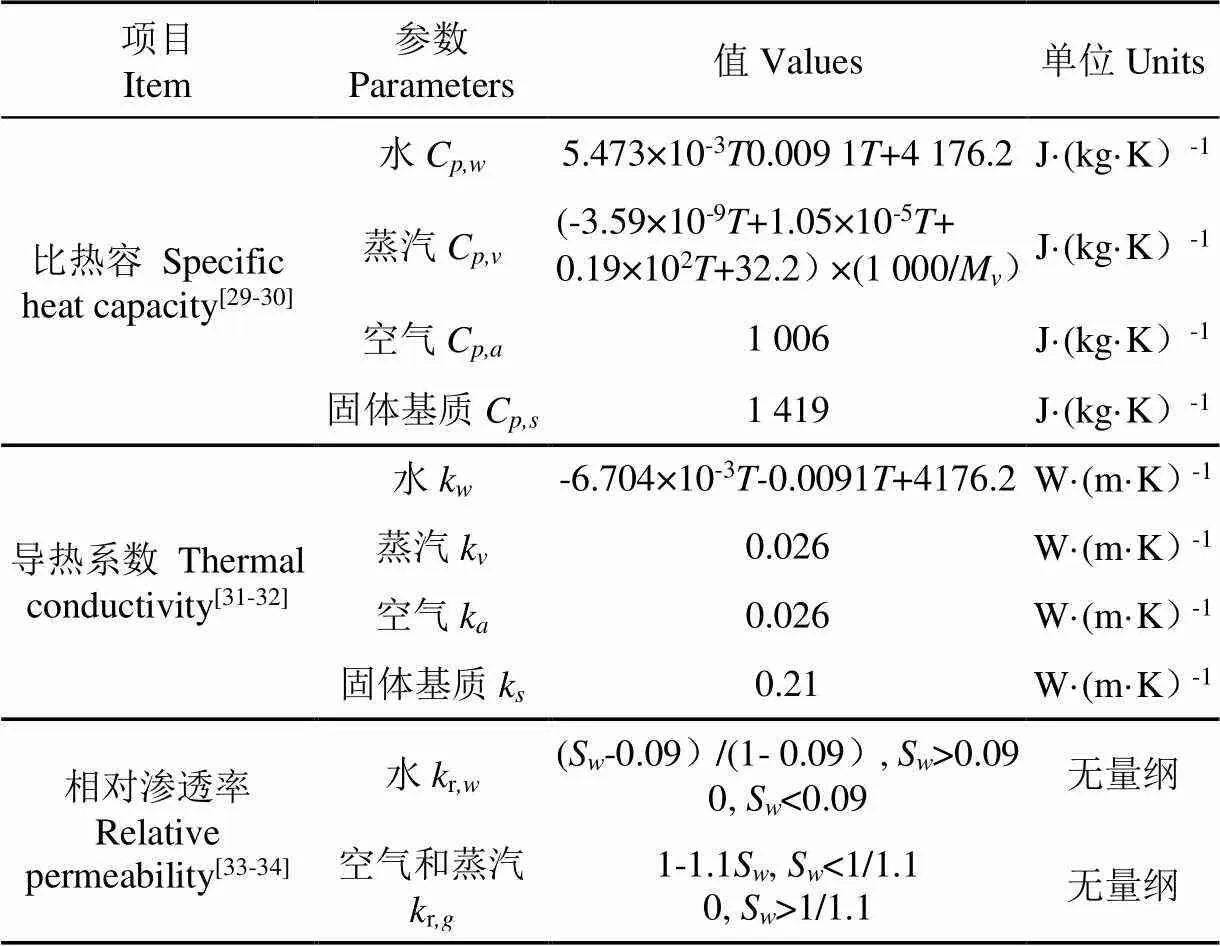

1.4.8 幾何模型的構建及網格劃分

選取圓柱中心截面1/2進行二維軸對稱模型建模,尺寸為0.65 cm×1.00 cm(半徑×高),邊界條件只加載于暴露在外的3個邊界上,余下邊界為絕熱面。經網格無關性驗證后,選擇計算成本較低的“細化”單元大小,網格劃分后共有網格三角形628個,網格頂點347個。為降低計算成本,使模型求解計算更易收斂,通過COMSOL Multiphysics 4.3b(COMSOL,Inc.,Burlington,Mass)后處理的二維旋轉(Revolution 2D)功能處理數據集,如圖2。

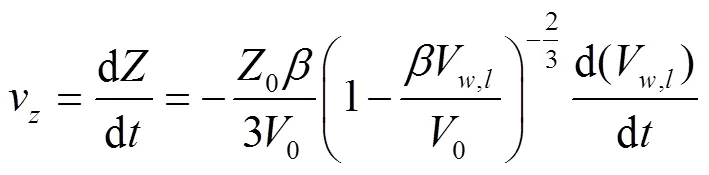

表1 計算中物性參數

注:S為水的飽和度,為顆粒溫度,℃。

Note: Sis water saturation,is particle temperature, ℃.

圖2 數據集二維旋轉和網格劃分示意圖

1.4.9 數值模擬

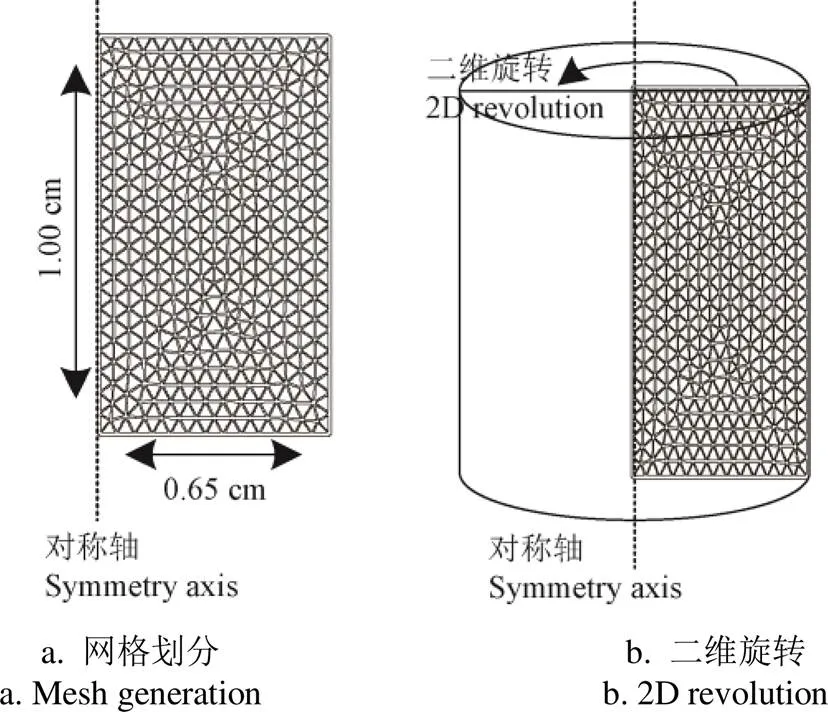

采用COMSOL Multiphysics 4.3b(COMSOL,Inc.,Burlington,Mass)求解多孔介質熱質/傳遞過程和收縮過程,通過MATLAB R2014b(邁斯沃克軟件(北京)有限公司)編程計算成熟值和終點成熟值。數值模擬步驟分為3步:1)使用“廣義型偏微分方程”模塊加載能量控制方程式(3)至式(6)、質量控制方程式(7)至式(11)、蒸發數學描述式(19)、收縮數學模型式(20)到式(26),使用“達西定律”模塊加載動量控制方程式(12),在“動網格(ALE)”模塊中設置幾何網格為“自由變形”并加載邊界移動速度方程式(27)和式(28)中v、v指定方向邊界和方向邊界網格位移速度,同時對稱面邊界設置為“零法向網格速度”;2)研究步驟中開啟“自動重新劃分網格”,以“網格質量”作為重新劃分條件,使用全耦合MUMPS直接求解器求解所有模塊,得到溫度、壓力、含水率和水分蒸發量,在求得含水率基礎上計算ALE模塊,得到邊界移動速度并重新劃分網格;3)通過MATLAB R2014b(邁斯沃克軟件(北京)有限公司)使用求解得到溫度數據編程計算成熟值和終點成熟值。

模型驗證試驗數值模擬總時長為240 s,模型模擬應用數值模擬總時長為180 s,經時間步長無關性驗證,為與烹飪傳熱學及動力學實時采集系統[17]的1 s采集時間間隔一致,數值模擬步長選擇1 s。模擬應用包括:探究爆炒過程顆粒的各項變化如,表面蒸發速率、體積收縮率、內部壓力、含水率、溫度等變化規律和機制;結合成熟值理論,探究火候控制對顆粒烹飪成熟和品質的影響。具體流程如圖3。

圖3 爆炒熱/質傳遞過程數值模擬流程圖

1.5 試驗方法

1.5.1 樣品制備

使用0.65 cm×5.00 cm(半徑×高)圓柱取樣器,對4 h預凍于-10 ℃的豬里脊肉進行切割取樣,取樣方向平行肌肉纖維方向,切割獲得0.65 cm×1.00 cm(半徑×高)肉柱。

1.5.2 模型驗證的統計學指標

1)樣品準備

試驗前,將已制備樣品解凍至10 ℃。1次試驗需至少準備來自同一豬里脊肉塊的15根肉柱樣本;2)中心溫度歷史測定使用定位器將熱電偶置于樣品肉柱幾何中心位置,放入超級恒溫油浴槽內油浴加熱,溫度設定120 ℃,轉速2檔,使用烹飪傳熱學及動力學實時采集系統[17](圖 4)對樣品升溫過程進行實時溫度采集。以60 s間隔依次取出3根肉柱進行平均含水率與體積收縮率測量,直到240 s將連有熱電偶的余下肉柱取出,停止采集,平行3次試驗。每個樣品取出后使用保鮮膜密封包裝,冷卻至室溫備用;

3)含水率測定

使用快速水分測定儀測定樣品的含水率,平行3次測量;

4)體積收縮率測定

參考Barbera等[33]的圖像分析方法測量體積收縮率V。對肉柱進行三視圖相機拍攝,借助圖像處理軟件分析測量每個樣品圓柱的底面積與高度,計算V。

5)驗證計算式

使用最小溫度目標總體差平方法(LSTD)和相關系數方法[34]對試驗值與數學模型模擬值進行計算。當LSTD值較小時,則認為兩組曲線數值相似度高,即驗證模擬值的準確性。

圖4 爆炒模擬試驗裝置

2 結果與分析

2.1 模型驗證

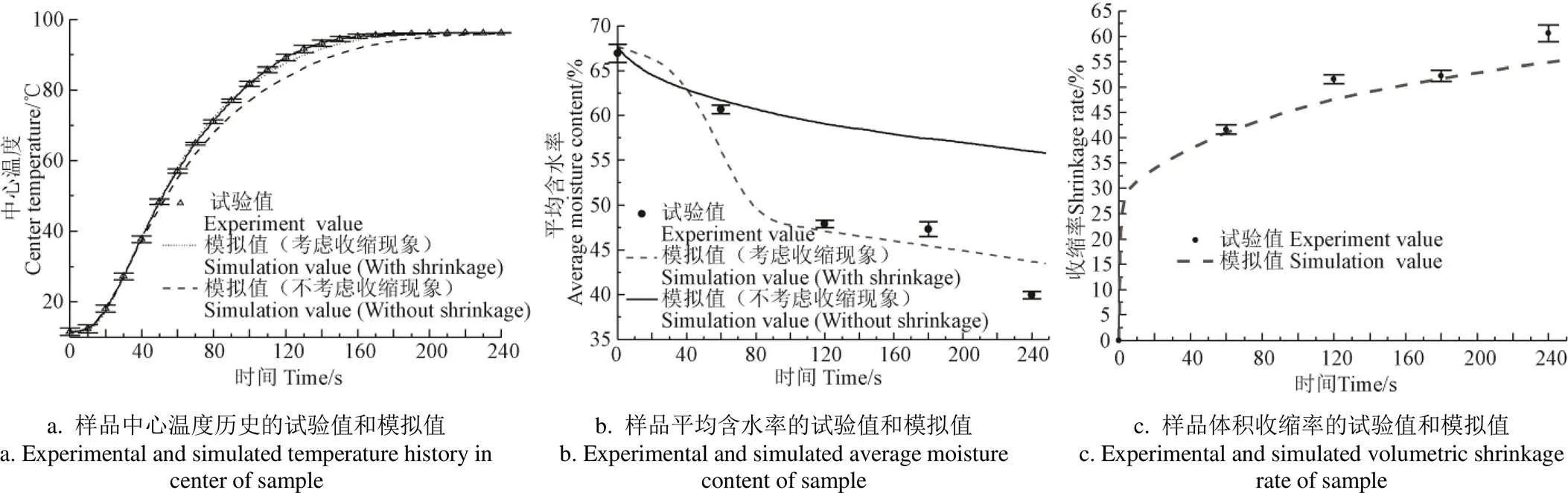

設定的數學模型定解條件和物性參數與試驗條件、豬里脊肉物性參數一致。數值模擬爆炒過程顆粒中心溫度歷史、平均含水率和體積收縮率,通過模擬值與試驗值對比的方法,驗證模型的可靠性。

2.1.1 中心溫度歷史

考慮收縮的模型模擬溫度值與試驗值存在很小差異(LSTD=4.40 ℃,=0.999 7)。由圖5a可得在約90 s時考慮收縮的模擬值略低于試驗值,主要原因:加熱后期肉柱表面劇烈蒸發使其在加熱介質中運動以及收縮的不均勻性,使熱電偶偏離幾何中心位置,90 s后試驗溫度曲線偏高;為降低計算成本,模擬中fp設為恒定值,但在實際傳熱后期樣品表面蒸發減弱導致fp減小,使得模擬溫度出現誤差。若模型不考慮收縮(圖5a),該模擬值與試驗值差異明顯(LSTD=15.69 ℃,=0.997 5),在約40 ℃時與試驗值偏離,符合Briskey等[27]報道,肉在40 ℃時持水能力開始下降出現收縮。模型考慮收縮后,LSTD值減小了72.0%,模擬值更符合試驗值,吻合程度更好,相關性更高。顯然,考慮收縮的爆炒過程熱/質傳遞模型更為全面,魯棒性更好。

2.1.2 平均含水率

圖5b中爆炒過程原料平均含水率模擬值(LSTD=1.26%,=0.992 2)與試驗值基本吻合。含水率在40 s至80 s出現了驟降,這是由于強烈的表面蒸發造成內外水分濃度差,使內部水分向外擴散和對流;收縮使體積減小,水分運輸路徑縮短更易損失。80 s后含水率下降趨勢放緩。其原因可能是收縮使孔隙率減小造成,根據Kozeny-Carman方程,孔隙率()與相對滲透率呈正相關[35],孔隙率減小使內部水分相對滲透率(r,w)一并減小,使水分損失速率放緩。若不考慮收縮,模擬值在約40 s時與試驗值發生明顯偏離(LSTD=4.41%,=0.955 1)(圖 5b),側面反映了收縮對全程的水分傳質效率的提高。

2.1.3 體積收縮率

食品原料常具有彈性,其收縮常與彈性體積變化、內部組分向外遷移造成的體積變化和由此產生的內外壓力差有關。從圖5c可得,爆炒中原料的體積收縮率模擬值(LSTD=1.05%,=0.998 8)與試驗值基本吻合,體積收縮率呈非線性。在烹飪熱處理過程中,固相的持水能力持續下降[27],大量水分從固相多孔結構中遷出造成水分損失導致收縮[12]。模擬值略小于試驗值是由于為降低模型復雜性和計算成本,本研究以收縮體積-水分損失關系對收縮進行描述,忽略了收縮過程中的應力作用,帶來了計算誤差。

圖5 驗證試驗結果

2.2 爆炒過程的各項變化

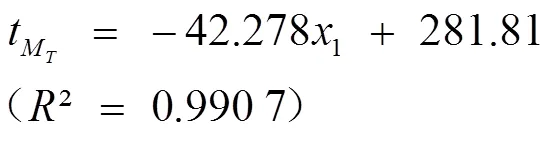

2.2.1 前期表面蒸發速率、體積收縮率和壓力

圖6a展示了爆炒前期6 s內顆粒表面水分蒸發速率、體積收縮率和半徑方向距中心不同位置壓力(表壓)模擬值。如圖6a所示在1 s前,表面蒸發速率和體積收縮率迅速上升,內部壓力驟降為負壓且距中心0.5 mm壓力先于中心壓力達到最小值。這是由于爆炒劇烈的對流傳熱帶來的大量能量使表面水分迅速蒸發,引起的水分損失使體積收縮率增大,所造成的水分濃度梯度使內部水分迅速向外邊界擴散和對流;水分向外遷移、內部空氣排出使內部壓力驟降。Chemkhi等[36]對陶器干燥過程的數值模擬中也出現了內部負壓的情況。但因爆炒過程的劇烈性,負壓出現時刻將更早、持續時間更短。約2 s后中心壓力和淺層壓力轉為正壓,壓差由415 Pa變為12 Pa,中心壓力略大于淺層壓力。這是由于表面蒸發速率迅速上升后,水分損失及體積收縮率增大所產生的對內壓力引起。因此,在爆炒前期顆粒表面水分蒸發速率增大將提高水分損失及體積收縮率;前期顆粒內部壓力受體積收縮率的影響。

2.2.2 水分損失與體積收縮率

圖6b展示了爆炒中原料顆粒內部水分空間分布隨時間變化的情況。圖中軸為含水率,軸為時間,軸為半徑方向距中心點的距離。軸的顏色越深則代表內部含水率越低。圖6b中,中心到邊界距離隨著傳熱的進行不斷縮短,展示了顆粒的收縮過程。從圖6b中的含水率等高線可以看出,內部水分濃度梯度在40至80 s時間段間出現了大幅度減少,水分傳遞過程加強,水分損失加劇,物料體積開始大幅減小。在120 s后,表面含水率急劇下降,表面含水率越低邊界距中心點的距離越短,這是由于水分損失及收縮造成的壓力驅動內部水分向外遷移并通過強烈蒸發流失。

圖6c顯示了爆炒過程中原料顆粒水分損失和體積收縮率隨溫度的變化情況,可以觀察到隨著傳熱的進行水分損失趨勢與體積收縮率相近,水分損失越大收縮率越大,但水分損失將逐漸大于收縮率。Rahman等[37]發現在新鮮魷魚的干燥過程中也會出現類似情況,主要原因是固體基質大量失水后提高了固體基質的玻璃態轉換溫度,由高彈態逐步轉換為玻璃態,使得形變更難發生。在40至50 ℃間水分損失和體積收縮率出現拐點,與Briskey等[27]報道的肉的持水下降溫度區間相符。圖6c中試驗值為Kovácsné等[38]觀察冷凍肉沫餡水分損失隨溫度變化的實測值,與模擬值對比可知,在約40 ℃前模擬值與試驗值差異明顯,這是因為爆炒過程為非穩態傳熱,不同加熱初始溫度分布將使得兩者內部傳熱出現差異,而本研究數值模擬研究對象為豬里脊肉肉柱,與肉沫餡存在孔隙率、滲透率等物性參數的差異造成偏離。因此,可利用水分損失與體積收縮率的相近趨勢將含水率與收縮聯系起來,作為評價烹飪品質的重要指標對顆粒烹飪品質開展研究。

2.2.3 溫度分布與收縮現象

圖6d中,40 s相較1 s時體積已大幅減小,隨著傳熱持續進行,即使外部劇烈蒸發消耗了大量能量,余下能量仍迅速向內部熱傳導使內部溫度迅速升高。烹飪達到160 s后,內部溫度分布趨于均勻,表面被加熱至沸點以上。這是由于水分損失造成表面含水率降低,表面蒸發減弱,傳入能量遠大于蒸發潛熱。圖6e顯示了不同時間點由肉柱中心到外表層的溫度空間分布,在30 s時存在較大的溫度梯度,隨著傳熱進行,溫度梯度不斷減小,溫度曲線最右端點持續向左靠攏,反映了收縮現象;在60 s時中心溫度65.7 ℃相較30 s中心溫度30.1 ℃增大119%;在90 s后溫度分布曲線趨平,內部溫度梯度減小,中心溫度與表面溫度更為接近,蒸發現象減弱,表面被加熱至沸點以上。收縮有利于傳熱使顆粒相對表面積增大,增大了傳熱效率,內部中心溫度升高更快,內部溫度更快趨于均勻;同時,結合圖5b收縮對傳質同樣有促進作用,并使爆炒過程中顆粒內部產生正壓力(圖6a),促進調味物質向顆粒內的滲入。因此,控制收縮可以影響顆粒的傳熱和傳質過程,有利于烹飪成熟和含水率、口感品質等優化,是烹飪爆炒技術優勢的重要因素。

爆炒成品含水率越高,則肉顯得多汁,口感好。在烹飪品質優化中,水分保持是正面指標。但在烹飪中,肉的水分流失是不可避免的。水分流失產生的收縮有利于提高爆炒升溫速度,余冰妍[20]的優化研究表明,提高烹飪升溫速度可以提高菜肴總體含水率。但隨著傳熱進行收縮也增加了總過程的水分傳質效率,使含水率下降。這樣,出現了收縮同時正負面影響水分變化的復雜情況。值得注意的是,收縮是水分流失導致,而不是相反。因此,從烹飪品質優化上看,收縮總體上是有利于提高烹飪菜肴含水率。而烹飪爆炒中水分是核心品質指標,且變化劇烈,影響因素多,是熱/質傳遞和烹飪品質優化的關鍵因素,收縮對其的影響值得進一步分析研究。

2.3 火候控制對成熟、品質的影響

在爆炒研究中,最大的困難是無法獲得爆炒過程中隨時間和空間位置變化的顆粒內部的溫度分布,進而無法計算得到對應的成熟值,限制了其工藝優化。通過數值模擬可以獲取顆粒內部的溫度分布和水分分布,通過調整邊界條件如fp、初始條件如特征尺寸和預熱油溫,以模擬不同火候控制,研究其對烹飪成熟、品質的影響,并定性和定量地分析,進一步為中式烹飪的自動化、工程化提供了理論基礎,為工藝參數設定和優化提供指導。

爆炒烹飪食品的營養保持、咀嚼口感等品質與傳熱、含水率、形狀尺寸密切相關,受火候控制的影響[1]。常見的火候強化手段有精細切割、油的預熱和劇烈攪拌。本文使用M反映成熟,當M為0.5 min時豬里脊肉顆粒達到最佳成熟;水分與烹飪品質有關[39],使用平均含水率、水分損失反映顆粒烹飪品質。

2.3.1 切割技術

注:圖6 a中0和0.5 mm分別為中心壓力和距離中心0.5 mm處壓力。

Note: In Figure 6a, 0 and 0.5 mm are center pressure and pressure at 0.5 mm from center respectively.

圖6 爆炒過程模擬中顆粒內部變化

Fig.6 Particle internal changes during Chinese stir-frying simulation

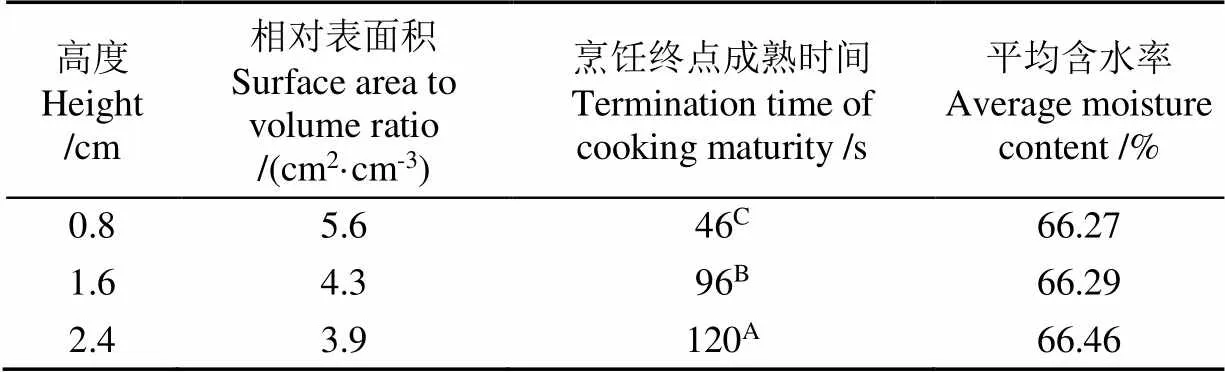

因此,切割技術通過改變顆粒特征尺寸,影響加熱介質對顆粒的傳熱效率,控制顆粒的成熟過程和烹飪品質。顆粒高度越小、中心溫度上升越快,含水率下降越快,僅減小0.4 cm,內部傳熱與傳質速率變化巨大。模擬表明,精細適宜的切割技術在爆炒過程對原料顆粒成熟和烹飪品質影響巨大,有利于提高升溫速度,減小成熟時間,提升烹飪品質。

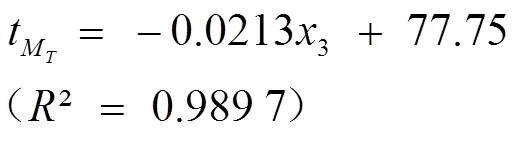

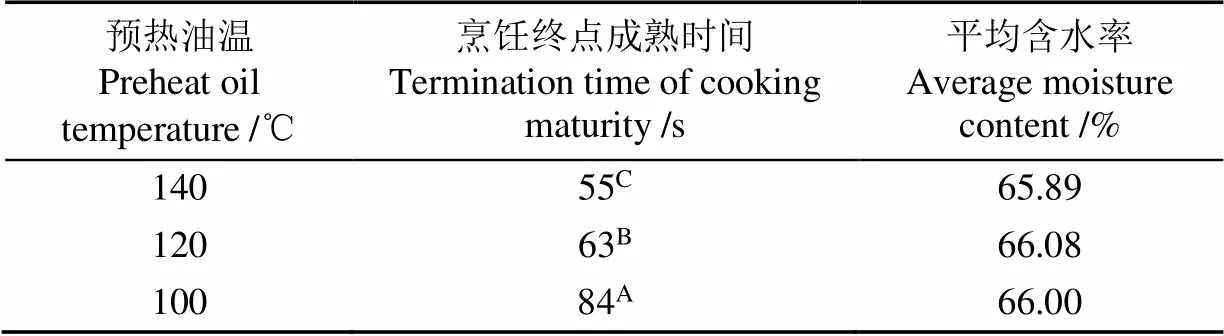

2.3.2 預熱油溫

100 ℃較120 ℃油溫處理,烹飪終點成熟時間縮短了33.3%,差異極顯著(<0.01);當增大到140 ℃后烹飪終點成熟時間縮短了14.5%,差異極顯著(<0.01)。在相同成熟標準下,140 ℃高油溫爆炒的水分損失率與較低油溫相比基本沒有變化(表3)。按原理,肉加熱的溫度越高,水分損失一定越大。這一現象是烹飪品質優化原理的后果,反映了烹飪品質優化的本質:升溫速度的提高,使得中心冷點達到烹飪成熟時,水分還來不及流失。從動力學上說,烹飪成熟比水分流失對溫度更為敏感。

表2 切割技術對烹飪終點成熟時間與平均含水率的影響結果

注:圖中同一指標中不同大寫字母表示有極顯著性差異(<0.01),下同。

Note: Different capital letters significant distinct differences (<0.01), the same as below.

與水分保持類似的品質還有口感、質構和營養保持等。因此,預熱油溫控制通過改變升溫速率影響烹飪成熟和品質。預熱油溫越高,成熟所需時間越短,烹飪總體品質越好。在徐嘉[40]爆炒烹飪品質優化研究中也得到了相同的結論。由此推斷,收縮是爆炒烹飪形成很高加熱品質的技術優勢之一。

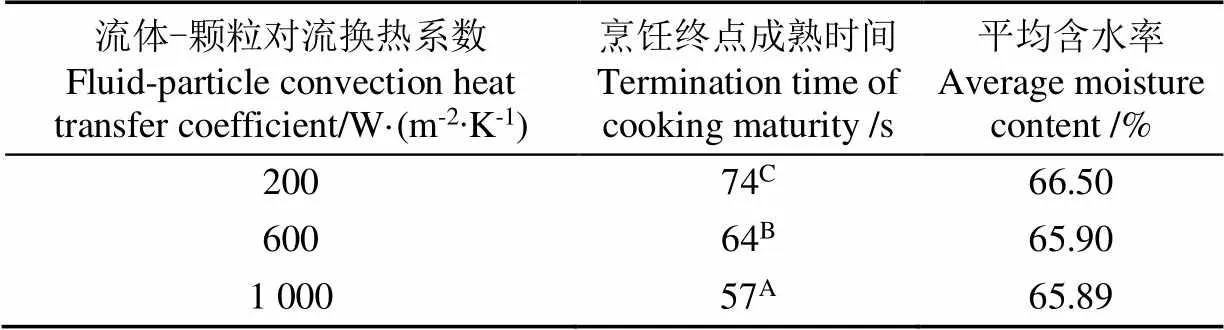

2.3.3 攪拌操作

流體-顆粒對流換熱系數(fp)表征單位面積上流體與顆粒食品表面間的傳熱速率,攪拌越劇烈,流體與顆粒食品之間的熱交換更強,fp越大。張宏文[41]通過改變恒溫油浴鍋內流體流速,以模擬攪拌操作,使用TTIs法結合多孔介質熱/質傳遞模型測量得到炸、炒典型烹飪過程的fp在250至1 375 W/(m2?K)范圍內。其中,典型烹飪過程是對實際烹飪工藝的簡化,近似模擬烹飪環境,但與實際烹飪結果相比不會產生顛覆性影響。因此,選取200到1 000 W/(m2?K)的fp范圍,加熱條件為120 ℃,其余定解條件不變進行數值模擬得圖7c不同fp對顆粒中心溫度和平均含水率的影響。由圖可知,在爆炒過程中,對于同一初始溫度的原料顆粒,fp越大,中心溫度攀升更快,平均含水率下降更為迅速。這是因為fp的增大,提高了傳熱效率,在單位時間內,顆粒獲得更多來自對流傳熱的能量。

結合成熟值理論,當fp由200增大到600 W/(m2?K)后,烹飪終點成熟時間縮短了13.5%,差異極顯著(<0.01);當增大到1 000 W/(m2?K)后烹飪終點成熟時間縮短了10.9%,差異極顯著(<0.01),這是由于fp增大使傳熱效率提高,顆粒的成熟過程被加速。圖 7c中不同fp處理的M0.5 min對應時間點都位于含水率大幅下降之前,顆粒平均含水率差異較小,較初始含水率下降不大。這主要是由于爆炒中劇烈的攪拌加快了加熱介質的流速,盡量保持加熱介質與顆粒間的最大溫度梯度,增強了傳熱效率。因此,攪拌操作提升了傳熱效率,增加了顆粒升溫速率,使顆粒在含水率大幅減少前成熟,有助于改善顆粒口感和營養。

注:圖7 a中0.8、1.6和2.4 cm為圓柱顆粒高度;圖7 b中100、120和140 ℃為預熱油溫;圖7 c中hfp200、600和1 000 W?(m-2?K-1)為液體一顆粒對流換熱系數。

Note: In Fig.7a, 0.8, 1.6 and 2.4 cm are heights of cylinder particle; In Fig.7b, 100, 120 and 140 ℃ are temperatures of preheat oil; In Fig.7c, 200, 600 and 1 000 W?(m-2?K-1) are fluid-particle convection heat transfer coefficient.

圖7 火候控制對顆粒烹飪成熟和品質的影響

Fig.7 Effect of “Huohou” controlling on particle cooked maturity and quality

表3 預熱油溫對烹飪終點成熟時間與平均含水率的影響結果

表4 攪拌操作對烹飪終點成熟時間與平均含水率的影響結果

3 結 論

1)基于多孔介質理論、非穩態傳熱原理、達西定律和菲克定律等,構建了視食品為含濕非飽和多孔介質、耦合收縮和相變過程的顆粒爆炒熱/質傳遞數學模型,該模型有更好的準確性、魯棒性。模型雖針對豬里脊肉構建,但其基于基礎的能量、質量、動量平衡,考慮因素全面,覆蓋性強,應用時只需改變參數即可適應大多數爆炒烹飪研究。因此,模型不受烹飪原料種類形狀、尺寸和加熱介質等的限制。由于爆炒是烹飪中最為復雜的過程,刪減其中的部分本構方程及更換參數即可適用于大多數烹飪過程的數值模擬。該模型是廣譜、全局、高效、低成本研究烹飪熱/質傳遞的強有力手段,與品質動力學方程聯用能適用于各種烹飪方式的最優操作參數尋找、工藝優化等場景。

2)數值模擬分析表明,顆粒收縮現象與水分損失呈正相關,對內部壓力產生影響,收縮可增強傳熱和傳質效率,內部溫度更快趨于均勻,控制收縮可以控制顆粒的傳熱和傳質過程,有利于品質優化,是烹飪爆炒技術優勢的重要因素。

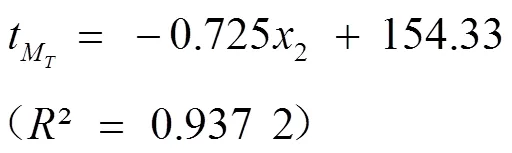

3)熱/質傳遞數學模型可精確分析烹飪過程,用于自動烹飪設備設計,借助線性模型可預測成熟時間。結合成熟值理論開展的數值模擬表明,顆粒尺寸、表面換熱系數和介質溫度對烹飪成熟有顯著影響,說明刀工切割、烹飪攪拌和油的預熱是有效的火候調控手段。

[1]鄧力. 中式烹飪熱/質傳遞過程數學模型的構建[J]. 農業工程學報,2013,29(3):285-292. Deng Li. Construction of mathematical model for heat and mass transfer process of Chinese cooking[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(3): 285-292. (in Chinese with English abstract)

[2]鄧力. 烹飪過程動力學函數、優化模型及火候定義[J]. 農業工程學報,2013,29(4):278-284. Deng Li. Kinetic functions, optimizing model and definition of “Huohou” for Chinese cooking[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(4): 278-284. (in Chinese with English abstract)

[3]鄧力,金征宇. 液體-顆粒食品無菌工藝的研究進展[J]. 農業工程學報,2004,20(5):12-21. Deng Li, Jin Zhengyu. Research advances in aseptic processing of liquid/particle foods[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2004, 20(5): 12-21. (in Chinese with English abstract)

[4]Sanz-Serrano F, Sagues C, Feyissa A H, et al. Modeling of pancake frying with non-uniform heating source applied to domestic cookers[J]. Journal of Food Engineering, 2017, 195: 114-127.

[5]Singh A P, Singh A, Ramaswamy H S. Heat transfer phenomena during thermal processing of liquid particulate mixtures-a review[J]. Critical Reviews in Food Science and Nutrition, Taylor & Francis, 2017, 57(7): 1350-1364.

[6]Shi C, Guo H, Wu T, et al. Effect of three types of thermal processing methods on the lipidomics profile of tilapia fillets by UPLC-Q-Extractive Orbitrap mass spectrometry[J]. Food Chemistry, 2019, 298: 125029.

[7]Jiao Y, Liu Y, Quek S Y. Systematic evaluation of nutritional and safety characteristics of Hengshan goat leg meat affected by multiple thermal processing methods[J]. Journal of Food Science, 2020, 85(4): 1344-1352.

[8]Farabegoli F, Nesci S, Ventrella V, et al. Season and cooking may alter fatty acids profile of polar lipids from blue back fish[J]. Lipids, 2019, 54(11-12): 741-753.

[9]Bahar T, Boy V, Lemée Y, et al. Air impingement drying of foods: Modelling coupled heat and mass transfer and experimental validation[J]. Chemical Engineering, 2018, 70: 1957-1962.

[10]Fowler A J, Bejan A. The effect of shrinkage on the cooking of meat[J]. International Journal of Heat and Fluid Flow, 1991, 12(4): 375-383.

[11]Baik O D, Mittal G S. Heat and moisture transfer and shrinkage simulation of deep-fat tofu frying[J]. Food Research International, 2005, 38(2): 183-191.

[12]Akiyama T, Hayakawa K. Heat and moisture transfer and hygrophysical changes in elastoplastic hollow cylinder-food during drying[J]. Journal of Food Science, 2000, 65(2): 315-323.

[13]Costa R M, Oliveira F A R, Boutcheva G. Structural changes and shrinkage of potato during frying[J]. International Journal of Food Science and Technology, 2001, 36(1): 11-23.

[14]Mahiuddin M, Khan M I H, Kumar C, et al. Shrinkage of food materials during drying: current status and challenges[J]. Comprehensive Reviews in Food Science and Food Safety, 2018, 17(5): 1113-1126.

[15]Li X, Llave Y, Mao W, et al. Heat and mass transfer, shrinkage, and thermal protein denaturation of kuruma prawn () during water bath treatment: A computational study with experimental validation[J]. Journal of Food Engineering, 2018, 238: 30-43.

[16]廖小梅. 基于hfp測定的中式烹飪傳熱規律及分類特征研究[D]. 貴陽:貴州大學,2020. Liao Xiaomei. Chinese Cooking Heat Transfer Law and Classification Characteristics Based on hfp Measurement[D]. Guiyang: Guizhou University, 2020. (in Chinese with English abstract)

[17]周杰,鄧力,閆勇,等. 烹飪傳熱學及動力學數據采集分析系統的研制[J]. 農業工程學報,2013,29(23):241-246. Zhou Jie, Deng Li, Yan Yong, et al. Development of system on data acquisition and analysis of heat transfer and kinetics for Chinese cuisine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(23): 241-246. (in Chinese with English abstract)

[18]閆勇,鄧力,何臘平,等. 豬里脊肉烹飪終點成熟值的測定[J]. 農業工程學報,2014,30(12):284-292. Yan Yong, Deng Li, He Laping, et al. Determination of maturity value of fully cooked pork loin in cuisine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(12): 284-292. (in Chinese with English abstract)

[19]崔俊. 爆炒烹飪的 CFD 數值模擬及功率測定研究[D]. 貴陽:貴州大學,2017. Cui Jun. Simulation by CFD and Energy Consumption Analysis for Stir-Frying with Oil[D]. Guiyang: Guizhou University, 2017. (in Chinese with English abstract)

[20]余冰妍. 油傳熱烹飪過程的數值模擬及實驗研究[D]. 貴陽:貴州大學,2019. Yu Bingyan. The Numerical Simulation and Experimental Study on the Cooking Processing with Oil Heat-Transfer[D]. Guiyang: Guizhou University, 2019. (in Chinese with English abstract)

[21]劉偉,范愛武,黃曉明. 多孔介質傳熱傳質理論與應用[M]. 北京:科學出版社,2006.

[22]Datta A K. Porous media approaches to studying simultaneous heat and mass transfer in food processes. II: Property data and representative results[J]. Journal of Food Engineering, 2007, 80(1): 96-110.

[23]Sahin S, Sastry S K, Bayindirli L. Heat transfer during frying of potato slices[J]. LWT - Food Science and Technology, 1999, 32(1): 19-24.

[24]Ni H, Datta A K. Moisture, oil and energy transport during deep-fat frying of food materials[J]. Food and Bioproducts Processing, 1999, 77: 194-204.

[25]Ratti C, Crapiste G H, Rotstein E. A new water sorption equilibrium expression for solid foods based on thermodynamic considerations[J]. Journal of Food Science, 1989, 54(3): 738-742.

[26]Le C V, Ly N G, Postle R. Heat and mass transfer in the condensing flow of steam through an absorbing fibrous medium[J]. International Journal of Heat and Mass Transfer, 1995, 38(1): 81-89.

[27]Briskey E J, Cassens R G, Trautman J C. The Physiolocy and Biochemistry of Muscle as A Food[M]. London: The American Journal of the Medical Science, 1967.

[28]Feyissa A H, Adler-Nissen J, Gernaey K V. Model of heat and mass transfer with moving boundary during roasting of meat in convection-oven[C]//COMSOL Conference,https://cn.comsol.com/products, 2009.

[29]Joardder M U H, Kumar C, Karim M A. Multiphase transfer model for intermittent microwave-convective drying of food: Considering shrinkage and pore evolution[J]. International Journal of Multiphase Flow, 2017, 95: 101-119.

[30]Lewis M J. Physical Properties of Foods and Food Processing Systems[M]. Elsevier, 1990: 222-223.

[31]Bear J. Dynamics of Fluids In Porous Media[M]. American Elsevier Publishing Company, 1972(1): 113-114.

[32]Baiocchi C. Problemes a frontiere libre en hydraulique: milieux non homogenes[J]. Annali della Scuola Normale Superiore di Pisa-Classe di Scienze, 1978, 5(3): 429-453.

[33]Barbera S, Tassone S. Meat cooking shrinkage: Measurement of a new meat quality parameter[J]. Meat Science, 2006, 73(3): 467-474.

[34]王磊,鄧力,李慧超,等. 基于CFD數值模擬的豆腐干軟罐頭殺菌工藝優化[J]. 農業工程學報,2017,33(21):298-306. Wang Lei, Deng Li, Li Huichao, et al. Optimization of sterilization process of retort pouch tofu cake based on CFD numerical simulation[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(21): 298-306. (in Chinese with English abstract)

[35]Costa A. Permeability-porosity relationship: A reexamination of the Kozeny-Carman equation based on a fractal pore-space geometry assumption[J]. Geophysical Research Letters, 2006, 33(2): 1-5.

[36]Chemkhi S, Jomaa W, Zagrouba F. Application of a coupled thermo-hydro-mechanical model to simulate the drying of nonsaturated porous media[J]. Drying technology, Taylor & Francis, 2009, 27(7/8): 842-850.

[37]Rahman M S, Perera C O, Chen X D, et al. Density, shrinkage and porosity of calamari mantle meat during air drying in a cabinet dryer as a function of water content[J]. Journal of Food Engineering, 1996, 30(1/2): 135-145.

[38]Kovácsné Oroszvári B, Sj?holm I, Tornberg E. The mechanisms controlling heat and mass transfer on frying of beefburgers. I. The influence of the composition and comminution of meat raw material[J]. Journal of Food Engineering, 2005, 67(4): 499-506.

[39]鄧力. 炒的烹飪過程數值模擬與優化及其技術特征和參數的分析[J]. 農業工程學報,2013,29(5):282-292. Deng Li. Numerical simulation, optimization, study of technical features and operational parameters for Chinese cuisine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(5): 282-292. (in Chinese with English abstract)

[40]徐嘉. 中式烹飪油炒火候原理初探[D]. 貴陽:貴州大學,2019. Xu Jia. A Preliminary Study on the Principle of the Control of Cooking Time of Stir-Frying Processing in Chinese Cuisine[D]. Guiyang: Guizhou University, 2019. (in Chinese with English abstract)

[41]張宏文. 基于成熟值理論的中式烹飪關鍵傳熱規律研究[D]. 貴陽:貴州大學,2019. Zhang Hongwen. Chinese Cooking Key Heat Transfer Law Based on Maturity Value Theory[D]. Guiyang: Guizhou University, 2019. (in Chinese with English abstract)

Simulation and experimental validation of heat and mass transfer during Chinese stir-frying considering shrinkage

Xie Le1, Deng Li1※, Li Jingpeng1,2, Zeng Xuefeng1, Yan Yong3, Shi Yu1, Su Jieyu1

(1.,,550025,; 2.,,214122,; 3..,550025,)

Food stir-frying is one of the most popular and widely used cooking method to prepare vegetables, particularly in southeast Asian countries. This quick food preparation method is used the heat transfer from a hot pan surface to foods, using a small amount of cooking oil. To promote the development, automation, and standardization of Chinese cuisine, it is necessary to carry out a systematic investigation for the heat transfer and the quality changes of food during the cooking process. Numerical simulation can offer one way to explore the heat and mass transfer process of food particles during the food stir-frying. In this study, a heat and mass transfer model was developed, including multiphase coupling phase transition and shrinkage, in order to simulate the stir-frying process of food hygroscopic porous medium, using the porous media theory, Fourier's law, Newton's cooling law, and Darcy's law. An emphasis was also placed on the mechanism of heat transfer, and the variation in maturity and quality of food particles during the Chinese cuisine process. The model considered the non-equilibrium evaporation and shrinkage formulation, energy, momentum and mass conservations of water, and gas governing equations, thereby finally solved by finite element method. The accuracy of model was verified by the temperature history, moisture content, and volumetric shrinkage rate of stir-fried pork loin. The results indicated that the accuracy and robust properties of this model greatly increased after considering the shrinking process. Some parameters, including the water evaporation rate of particle surface, volumetric shrinkage rate, pressure variations, moisture content and temperature distributions, were simulated to reveal the mechanisms of heat and mass transfer inside the food particle for the stir-frying process. The simulation results showed that the main reason for shrinkage was the water loss that induced by strong convection heat transfer. The surface evaporation rate can increase the rate of moisture loss and volumetric shrinkage. The particle internal pressure also determined the volumetric shrinkage. Since the function of volumetric shrinkage rate was analogous to that of water loss rate, the moisture content and shrinkage were associated with an important indicator to evaluate the cooking quality of food particles. Additionally, the heat transfer efficiency of particles was greatly enhanced by shrinkage, because of the increasing surface area to volume ratio. The shrinkage can be used to improve the overall moisture content of food particles, if evaluated from the perspective of cooking quality. Combined with the maturity value theory, further investigation also made on the effect of controlling methods of “Huohou” on the maturity and quality of food particles. The finer cutting technique of food particles can mainly determine to increase in efficiency of heat and mass transfer and internal heating rate, whereas, to decrease in average moisture content. The stirring operations can be vigorous, as the preheating oil temperature increased. The food particles can reach its maturity values, before the average moisture content rapidly decreased under the appropriate “Huohou” controlling. Thus, it infers that the control of “Huohou” can be used to dramatically reduce the average time of food particles for reaching cooking maturity termination, indicating a significant (<0.01) effect on the cooking quality. The finding can bring important advantages to obtain food particles with better cooking quality during the food stir-frying process.

numerical simulation; models; moisture; Chinese stir-frying; shrinkage; heat and mass transfer

謝樂,鄧力,李靜鵬,等. 考慮收縮的爆炒熱/質傳遞過程模擬與驗證[J]. 農業工程學報,2020,36(18):251-262.doi:10.11975/j.issn.1002-6819.2020.18.030 http://www.tcsae.org

Xie Le, Deng Li, Li Jingpeng, et al. Simulation and experimental validation of heat and mass transfer during Chinese stir-frying considering shrinkage[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(18): 251-262. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.18.030 http://www.tcsae.org

2020-05-25

2020-08-04

國家自然科學基金(31660449, 31860443);貴州省科技計劃(黔科合重大專項字[2015]6004號);貴州省科技計劃(黔科合支撐[2017]2556);貴州省科技計劃(黔科合農G字[2014]4016號);國家重點研發項目(2018YFD0401200)

謝樂,主要研究食品熱加工的數值模擬。Email:xie.le@outlook.com

鄧力,博士,教授,主要研究方向為自動烹飪、復雜食品加工過程的數值分析、現代殺菌技術及擠壓技術。Email:denglifood@sohu.com

10.11975/j.issn.1002-6819.2020.18.030

TS201.1

A

1002-6819(2020)-18-0251-12