伺服同步送料系統在剪切生產線中的應用

馬學成 劉玉兵

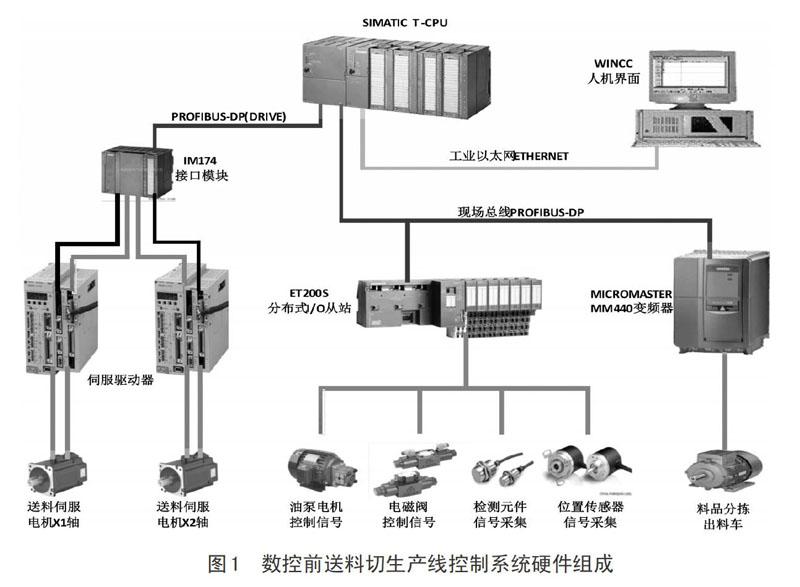

摘要:數控前送料剪切生產線是重型汽車制造行業中金屬板材下料的主要設備,對成品板料精度和整線加工效率要求很高。該生產線控制系統以西門子T-CPU為主控制器,采用分布式從站的模塊化結構,通過PROFIBUS-DP總線技術,組成了一套高精度、高效率的自動控制系統。本文結合數控前送料剪切生產線詳細介紹了基于西門子T-CPU的伺服同步送料控制系統的硬件組成、軟件系統、工作原理、系統配置等。

關鍵詞:剪切生產線?? 送料?? T-CPU?? 伺服同步

中圖分類號:TM351

0.引言

隨著道路交通運輸業的發展,大噸位重型汽車近年來增長趨勢迅猛,重型汽車生產線中對金屬板材的下料工藝提出了新的要求。新型金屬板材下料設備在精度和效率大幅度提升的同時,還必須滿足超長、超厚和高強度板材的下料需求。

國內外金屬板材加工行業內,對于超長、超厚和高強度板材的下料基本都采用剪切成型的方式,且向著高精度、高效率的方向發展。中低端數控系統已不能滿足當前市場對板材剪切生產線的控制需求,高端數控系統價格昂貴,且系統開放性較差,在該行業內不能被廣泛使用,所以研發一套適用于超長、超厚和高強度金屬板材剪切生產線的控制系統顯得尤為重要。

新型金屬板材剪切生產線控制系統的核心就是解決超長、超厚板材剪切時的自動送料問題。傳統的單伺服電機驅動雙出軸減速機的同步送料方式已不能滿足用戶對加工板料的精度要求,因此,如何處理兩個(或多個)伺服電機在運行過程中速度和位置的同步問題才是關鍵所在。本文以西門子T-CPU為主控制器,結合PROFIBUS-DP(Drive)總線的時鐘同步特性,有效解決了雙伺服電機同步送料的技術難題,實現整套設備控制系統集成化,自動化和信息化。

- 數控前送料剪切生產線控制系統

數控前送料切生產線控制系統以西門子T-CPU(SIMATIC Technology CPU)為主控制器,通過PROFIBUS-DP總線實現了主站與遠程I/O從站、驅動器接口模塊(IM174)、S7控制器等從站模塊之間的數據通訊;由工業以太網(Ethernet)實現了控制系統與上位工控機之間的無縫集成;基于WinCC軟件和VB語言的人機界面,實現了生產工藝流程的實時顯示、故障診斷、操作向導、狀態監控等。

1.1系統硬件組成

數控前送料切生產線控制系統硬件組成如圖1所示:

西門子T-CPU(SIMATIC Technology CPU)是該控制系統的主控制器,他將PLC的邏輯控制功能和運動控制功能及傳動裝置參數化功能融合為一體,組成了一個集SIMATIC PLC控制器和Technology運動控制器的雙核CPU系統。他提供了邏輯控制的同時,還提供了多軸聯動運動控制、壓力控制、液壓軸的控制功能,是一種實用性很強的多功能控制平臺。T-CPU還包含一個符合PLCopen標準的功能塊庫,可直接使用現成的運動控制指令,實現復雜的運動控制任務。

T-CPU硬件包括DP(MPI)和DP(DRIVE)連個接口。DP(MPI)接口用于連接SIMATIC附加組件,如PC、遠程I/O從站、S7控制器等,實現DP接口模式下擴展網絡的組態。DP(DRIVE)接口可直接連接西門子驅動控制器,也可通過IM174(驅動器接口)模塊連接第三方驅動器,實現位置、速度、多軸同步等控制功能。

IM174是一個接口模塊,用于控制模擬驅動器或第三方帶有模擬接口的驅動器。每個模塊可以輸出4路獨立的模擬量給定信號,最多可以控制四個帶有模擬設定值接口的驅動器。每個軸有一個TTL或SSI編碼器,也可用作沒有編碼器的步進驅動器。

IM174模塊與T-CPU之間通過PROFIBUS-DP(Drive)總線連接,最大通訊速率可達12Mbit/s,其時鐘同步特性有效且高質量的保證了控制系統的高精度和穩定性。

1.2系統軟件介紹

數控前送料切生產線控制系統主控制器T-CPU是在SIMATIC可編程邏輯控制器標準軟件包STEP7(V5.5? SP4)和選件包S7-Technology V4.2的基礎上進行組態和編程的。該系統通過SIMATIC WinCC(Windows Control Center V7.0)軟件將生產現場的重要數據(如設備狀態、位置、壓力等信息)通過畫面方式顯示在計算機屏幕上,供操作人員檢查和操作,實現了人機交互。

STEP7編程軟件是一個用于SIMATIC可編程邏輯控制器的組態和編程的標準軟件包。該軟件提供了在線和離線編程的功能,對PLC控制程序進行上傳、下載在線監控,實現符號編輯器、硬件診斷、編程語言、硬件組態、網絡組態等。利用STEP7 可以方便地創建一個自動化解決方案。

S7-Technology 是一個選件包,用于組態 T-CPU 的運動控制功能,在安裝后完全集成到 STEP7中。其安裝包括的工具有工藝對象管理、S7-Tech庫、S7T Config等。工藝對象管理工具用于創建和刪除工藝DB、設置其參數,以及調用工藝對象管理工具來重命名工藝DB或分配不同的塊編號。S7-Tech 庫與符合 PLCopen 標準的工藝功能兼容,在用戶程序中作為功能塊來調用,使用這些功能控制運動控制命令。在S7T Config 中組態執行運動控制任務所需的工藝對象,S7T Config中集成了驅動器的 STARTER 功能,實現了驅動器的參數化。

WinCC組態軟件提供了一種人機交互的方式,實現了對控制系統的監視控制和生產數據的管理。WinCC軟件集成的Microsoft SQL server,可以方便的對數據進行歸檔操作;同時還集成了工廠智能,極大提高生產數據透明度,并通過SIMATIC Information Server 進行全面的數據分析和報表制作,這項功能使得用戶可以很直觀的看到控制系統的運行過程,并可以進行遠程操作;全集成自動化的理念,為用戶提供了開放式標準,大大簡化了集成過程,提高了用戶的編程效率。

2. 基于T-CPU的伺服同步在控制系統中的應用

在T-CPU軟件系統中,“同步軸”概念的提出使得控制多個伺服電機同步運行成為可能。“同步軸”是在控制多個軸同步運行時,以其中一個軸的控制數據或實際反饋數據為主軸提供控制基準,其余各軸為從軸按照比例系數或預設曲線進行同步跟隨,實現各軸速度及位置的同步控制。

基于T-CPU的多軸同步控制系統中,T-CPU是其主控制。主控制器通過控制IM174接口模塊輸出的±10V模擬量來控制各軸的運行速度和方向,各軸實際位置和速度反饋傳感器(編碼器)通過IM174接口模塊以脈沖形式反饋給主控制器,主控制器根據實際反饋值計算出控制命令值傳送至IM174接口模塊,IM174接口模塊輸出±10V的模擬量控制各軸的速度和方向,組成一個閉環控制系統。IM174模塊與T-CPU之間通過PROFIBUS-DP(Drive)總線進行數據交換,其時鐘同步特性和12Mbit/s通訊速率有效且高質量的保證了系統的精度和穩定性。

該系統包含X1和X2兩個伺服軸,以X1軸為主軸,X2軸為同步跟隨從軸。在實際運行中,將速度和位置設定值賦給主軸X1,從軸X2同時獲得相同的速度和位置的所有設定值。在動態控制過程中,從軸X2跟隨主軸X1的主控值,主控值和從軸X2的位置之比按照一比一計算,從而實現了X1軸和X2軸的同步運行,即實現了兩個伺服電機的同步運行。圖2給出了基于T-CPU的伺服同步控制系統結構圖。

3. 基于T-CPU的伺服同步控制系統軟件配置

3.1系統硬件組態

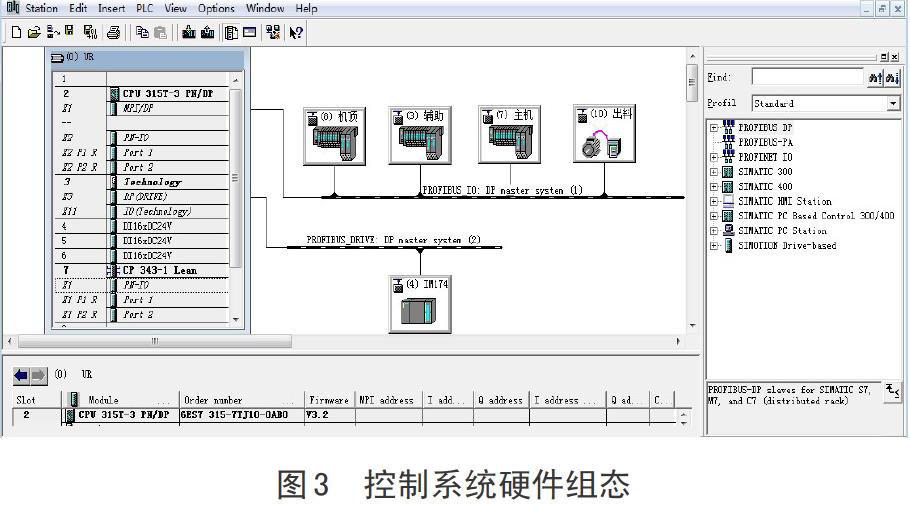

該系統硬件組態在STEP7軟件的HW config中,具體組態過程如下:

1在SIMATIC管理器中創建一個新項目并添加一個SIMATIC300站點;

2在SIMATIC300站點PROFIBUS DP總線上組態各遠程I/O從站并設置參數;

3在SIMATIC300站點PROFIBUS DRIVE總線上組態IM174接口模塊,如圖3:

4硬件組態中雙擊IM174接口模塊對IM174 DP從站參數化,如圖4:

5編譯并保存。

3.2組態電氣軸

1在STEP7軟件中打開選件包S7-Technology 創建工藝數據塊;

2打開S7T Config并在瀏覽器中雙擊“插入軸”(Insert axis);

3定義軸名稱(該系統為X1軸和X2軸),并勾選速度控制(speed control)和定位(Positioning)工藝,該系統中X2軸為跟隨軸,需勾選(synchronous operation)選項;

4設定軸類型、電機類型,分配驅動器接口和編碼器接口;

5配置編碼器參數,點擊(Finish)完成電氣軸組態,如圖5:

3.3機械系統組態

1在S7T Config瀏覽器中打開已組態的電氣軸,雙擊(Mechanics)選項進行機械系統參數設置,如圖6:

2在(Limits)選項中設置速度限制、急停減速度,組態和啟用限位開關的監視;

3在(Control)選項中組態軸的位置控制并調整動態響應;

4在(Homing)選項中組態回原點模式、速度,如圖7:

3.4工藝功能編程

該系統工藝功能編程在STEP7軟件中實現,由于增加了S7-Technology運動控制功能庫,可在STEP7軟件的OB35中直接調用同步控制需要的功能塊,使得控制程序得以簡化。伺服同步控制系統所需工藝功能塊如下:

1啟用/禁止軸(MC_Power FB401);

2故障確認(MC_Reset FB402);

3正常停止(MC_Halt FB405);

4回原點(MC_Home FB403);

5預設速度運行(MC_MoveVelocity FB414);

6絕對定位(MC_MoveAbsolute FB410);

7啟動齒輪同步(MC_GearIn FB420)。

本文對伺服同步控制系統的軟硬件組態及工藝功能塊做了詳細介紹,對于伺服同步運行的參數設定、狀態監控、報警記錄等通過安裝在工控機上的WinCC軟件實現,控制系統的邏輯程序在STEP7中編寫,這里不再詳細介紹。

4.結束語。

以T-CPU為主控制器的伺服同步控制系統,能夠有效解決實際生產中兩個

(或多個)伺服電機同步運行的問題。該系統運行穩定可靠,定位精準,系統開放性強,可根據不同用戶的生產需求編寫最優的運行程序。

參考文獻

[1]王東明等 .基于T-CPU的多缸電液比例同步控制系統的研究與應用.制造技術與機床

[2]聞邦椿主編.機械設計手冊(第5版),機械工業出版社。2010.01

[3]SIEMENS.SIMATIC T-CPU功能介紹及使用

[4]SIEMENS.SIMATIC工程工具S7-Technology功能手冊

[5]SIEMENS.SIMATIC分布式 I/O PROFIBUSI模塊IM174設備手冊

[6]SIEMENS.SIMATIC S7-300 CPU 315T-2DP設備手冊

作者簡介:馬學成,男,甘肅天水人,講師,主要從事控制系統設計和工業機器人系統集成。