進(jìn)料組成對(duì)中部蒸汽壓縮兩段式精餾塔節(jié)能與經(jīng)濟(jì)效益的影響

陳顥,從海峰,何林,李洪,高鑫,李鑫鋼

(天津大學(xué)化工學(xué)院,精餾技術(shù)國(guó)家工程研究中心,天津化學(xué)化工協(xié)同創(chuàng)新中心,天津300350)

化學(xué)工業(yè)能量消耗巨大,這些能量消耗往往來(lái)自于燃燒的煤炭、天然氣和原油等[1]。日益發(fā)展的化工工業(yè)既要面臨能量需求大幅增加,同時(shí)又要面對(duì)化石燃料匱乏及其使用引起環(huán)境污染所帶來(lái)的挑戰(zhàn)[2]。精餾過(guò)程是化工過(guò)程中應(yīng)用范圍最廣的分離技術(shù),其能耗比例亦占據(jù)了整個(gè)化工生產(chǎn)過(guò)程50%~70%。為了可持續(xù)發(fā)展,需要進(jìn)一步提高精餾過(guò)程的能量效率,提高化工生產(chǎn)過(guò)程經(jīng)濟(jì)效益的同時(shí)最大限度降低對(duì)環(huán)境的污染。精餾過(guò)程中提高能量效率的方式往往通過(guò)能量集成技術(shù)來(lái)實(shí)現(xiàn),熱耦合形式的能量集成技術(shù)已經(jīng)被廣泛應(yīng)用在各類(lèi)精餾過(guò)程當(dāng)中[3-9],常見(jiàn)的能量集成技術(shù)有熱泵精餾(vapor recompression, VRC)[10]和內(nèi)部熱耦合精餾(internally heat integrated distillation column,HIDiC)[11]等。

熱泵精餾技術(shù)是一種利用壓縮機(jī)將原本在精餾塔頂被冷凝水冷卻的蒸汽壓縮成一股高溫高壓的熱蒸汽來(lái)代替塔釜再沸器中額外熱蒸汽的技術(shù)。通過(guò)熱泵技術(shù)可將塔頂蒸汽液化的潛熱利用于再沸器,不僅省去了部分或全部塔頂冷卻水的使用,也大幅度減少了塔釜再沸器所使用的較為昂貴的蒸汽。這種技術(shù)可以為精餾塔節(jié)約相當(dāng)可觀的能量消耗[12]。在工業(yè)應(yīng)用上,熱泵精餾已經(jīng)用在了近沸點(diǎn)混合物的分離上,如丙烯和丙烷[13]。但是,在寬沸程混合物精餾分離過(guò)程中,熱泵技術(shù)的節(jié)能效果急劇下降[14],主要是因?yàn)閴嚎s機(jī)需要一個(gè)較大的壓縮比來(lái)保證精餾塔的塔頂和塔釜熱量集成的實(shí)現(xiàn),造成了較大的能耗。據(jù)此,熱泵精餾技術(shù)在精餾塔領(lǐng)域的應(yīng)用具有局限性。

內(nèi)部熱耦合精餾是另外一種能量集成技術(shù),通過(guò)壓縮機(jī)將普通的精餾塔分割成兩段壓力不同的精餾段和提餾段,從而在精餾塔內(nèi)實(shí)現(xiàn)了高低壓差(精餾段壓力高于提餾段),精餾段的溫度高于提餾段的溫度,為進(jìn)行精餾塔內(nèi)熱耦合提供了基礎(chǔ)。通過(guò)精餾段和提餾段每塊塔板間的換熱進(jìn)行熱量集成,可使冷/熱公用工程的使用大量降低,甚至全部取消。據(jù)報(bào)道,內(nèi)部熱耦合精餾比熱泵精餾壓縮比更小,對(duì)于寬沸程物系精餾分離有更好的節(jié)能效果[15-16]。關(guān)于內(nèi)部熱耦合精餾,大量的研究集中在了換熱器的分布[17],簡(jiǎn)化模型方法[18]以及過(guò)程優(yōu)化[19]上。遺憾的是,在發(fā)展了約40 年的時(shí)間里,內(nèi)部熱耦合精餾的實(shí)驗(yàn)研究?jī)H僅局限在了實(shí)驗(yàn)室和中試規(guī)模上,因?yàn)槠鋸?fù)雜的換熱結(jié)構(gòu)使得內(nèi)部熱耦合精餾結(jié)構(gòu)復(fù)雜且非常難以操作和控制,更有學(xué)者對(duì)內(nèi)部熱耦合精餾的節(jié)能表現(xiàn)持有分歧[20]。

對(duì)于內(nèi)部熱耦合精餾塔構(gòu)型(如HIDiC),精餾塔進(jìn)料組成的不同會(huì)影響到進(jìn)料板位置,從而影響內(nèi)部熱耦合精餾塔結(jié)構(gòu)和操作參數(shù)的設(shè)計(jì),并影響到其節(jié)能效果與經(jīng)濟(jì)效益。本文根據(jù)熱泵精餾易于工業(yè)化的特性以及內(nèi)部熱耦合精餾優(yōu)異的節(jié)能特性,提出了一種中部蒸汽壓縮兩段式精餾塔(middle vapor recompression distillation column,MVRC),為了探究進(jìn)料組成對(duì)MVRC 節(jié)能與經(jīng)濟(jì)效益的影響,選擇了工業(yè)上典型的近沸點(diǎn)混合物丙烯/丙烷的分離,通過(guò)Aspen Plus對(duì)中部蒸汽壓縮兩段式精餾塔與常規(guī)精餾塔(conventional distillation column,CD)進(jìn)行了模擬研究,參考了實(shí)際工業(yè)當(dāng)中丙烯和丙烷的組成配比[20],研究了三種不同的進(jìn)料條件對(duì)MVRC的節(jié)能、全局有效能損失和經(jīng)濟(jì)效益的影響。

1 中部蒸汽壓縮兩段式精餾塔流程

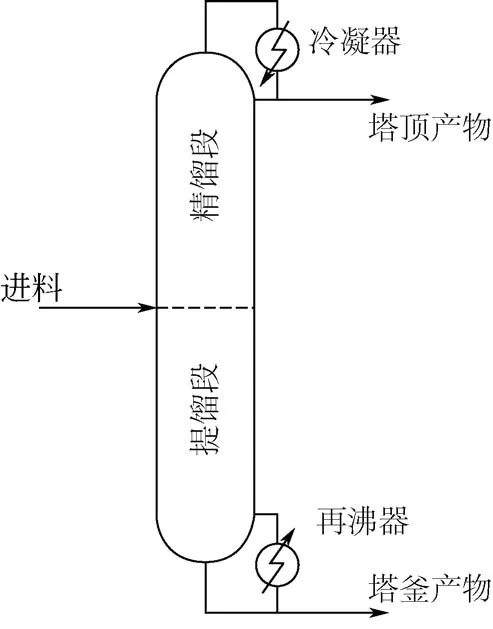

圖1所示為常規(guī)精餾塔流程圖,進(jìn)料進(jìn)入精餾塔之后將精餾塔分成了精餾段和提餾段。塔頂由冷凝器提供冷源,塔釜由再沸器提供熱源。可以看出,塔頂?shù)恼羝耆衫淠鬟M(jìn)行了冷卻,所有的潛熱均被冷卻水吸收,沒(méi)有得到充分的利用。

圖1 常規(guī)精餾塔流程圖

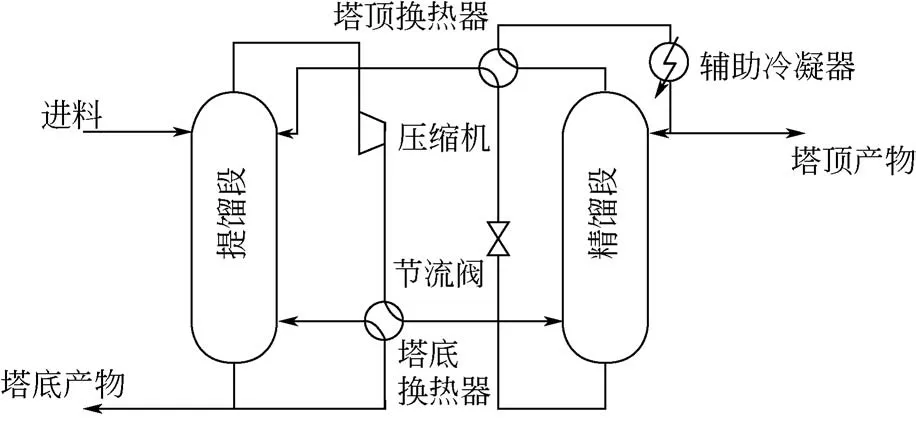

普通的熱泵精餾塔主要依靠塔頂蒸汽壓縮后形成的一股高溫高壓蒸汽來(lái)加熱塔釜的液體,熱耦合結(jié)構(gòu)簡(jiǎn)單。但對(duì)于寬沸程物系,其熱量耦合過(guò)程所需壓縮比過(guò)高,導(dǎo)致節(jié)能效果和經(jīng)濟(jì)效益急劇下降。內(nèi)部熱耦合精餾塔(HIDiC)主要依靠不同操作壓力的精餾段和提餾段以提供溫差進(jìn)行換熱以實(shí)現(xiàn)熱量耦合,可有效降低壓縮機(jī)的壓縮比,但其換熱過(guò)程的實(shí)現(xiàn)需要過(guò)多的外部換熱器或復(fù)雜的內(nèi)部換熱結(jié)構(gòu),設(shè)備投資急劇增加。將熱泵精餾塔蒸汽壓縮式換熱的熱耦合形式運(yùn)用到內(nèi)部熱耦合精餾塔當(dāng)中,既可以利用中部蒸汽壓縮后直接加熱塔釜的液體實(shí)現(xiàn)內(nèi)部熱耦合過(guò)程,又可以簡(jiǎn)化內(nèi)部熱耦合精餾塔的換熱結(jié)構(gòu)。圖2為本文作者課題組設(shè)計(jì)的中部蒸汽壓縮兩段式精餾塔的流程,通過(guò)壓縮機(jī)將常規(guī)精餾塔的精餾段和提餾段分割成了有高低壓差的兩個(gè)精餾塔段。與內(nèi)部熱耦合精餾塔不同的是,中部蒸汽壓縮兩段式精餾塔從提餾段出來(lái)的氣體被壓縮機(jī)壓縮成高溫高壓的蒸汽后,與塔底的低溫液體在塔底換熱器中換熱,從而省去了再沸器中額外蒸汽的使用,高溫高壓的熱蒸汽被冷卻成了一股氣液混合物,隨后進(jìn)入了高壓的精餾段。精餾段底部的液體經(jīng)節(jié)流減壓后成為一股低溫低壓的氣液混合物,后與精餾段塔頂?shù)恼羝谒敁Q熱器中換熱,隨后再回到提餾段中。精餾段塔頂?shù)恼羝焕鋮s后只有部分能被冷卻成液體,還需要輔助冷凝器的使用才能使其完全冷凝,以完成精餾塔的回流與采出。

圖2 中部蒸汽壓縮兩段式精餾塔流程圖

2 分離目標(biāo)和計(jì)算方法

2.1 物系選擇

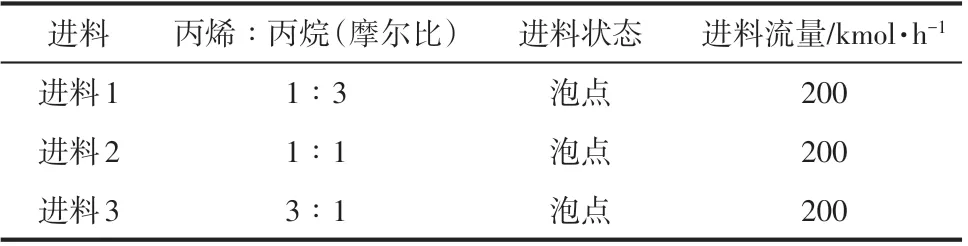

為探究物系不同組成對(duì)中部蒸汽壓縮兩段式精餾塔性能的影響,選擇工業(yè)上能耗巨大的丙烯和丙烷的分離作為研究對(duì)象。由于其沸點(diǎn)相近,普通精餾塔需要設(shè)置大量的理論板和較大的回流比進(jìn)行操作,無(wú)論從能源消耗還是設(shè)備投資上都是一筆巨大的開(kāi)支。具體的三種不同的進(jìn)料組成配比如表1所示。由于丙烯和丙烷是屬于弱極性或非極性物質(zhì),故采用SRK物性方法進(jìn)行模擬。

表1 三種進(jìn)料參數(shù)

2.2 總能耗計(jì)算

由于流程中既有再沸器又有壓縮機(jī)的不同種類(lèi)的能源,將其用式(1)進(jìn)行統(tǒng)一。總能耗(QT,kW)為再沸器能耗(QReb, kW)和3 倍的壓縮機(jī)能耗(QComp,kW)之和[21]。

2.3 全局有效能計(jì)算

不同溫度以及不同組成的流股在流程中的混合,使得有效能損失不可避免地發(fā)生在真實(shí)的過(guò)程工業(yè)當(dāng)中。對(duì)于一個(gè)流股,其有效能(E)與焓值(H)、溫度(T)和熵值(S)的關(guān)系可以用式(2)進(jìn)行表示。

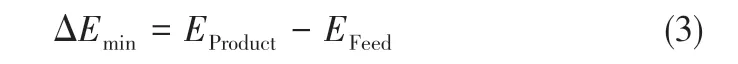

在精餾過(guò)程中,所需最小有效能(ΔEmin)為產(chǎn)物與進(jìn)料有效能的差值,如式(3)所示。

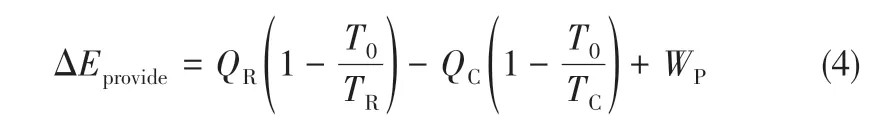

對(duì)于有再沸器、冷凝器和壓縮機(jī)的精餾過(guò)程中,對(duì)全局提供的有效能(ΔEprovide)如式(4)所示。

式中,QR和QC分別為再沸器和冷凝器負(fù)荷,kW;T0是環(huán)境溫度,℃;TR和TC分別為再沸器中加熱介質(zhì)以及冷凝器中冷卻介質(zhì)的溫度,℃;WP為壓縮機(jī)提供的功,kW。

由式(2)~式(4)可以計(jì)算出最終的全局有效能損失(Eloss),如式(5)所示。

2.4 年總經(jīng)濟(jì)核算

年總費(fèi)用(total annual cost,TAC)包括兩部分,分別是操作費(fèi)用(operating cost,OC)和設(shè)備費(fèi)用(capital cost,CC)。其關(guān)系可以用式(6)來(lái)表示。

式中,payback period表示回報(bào)周期。

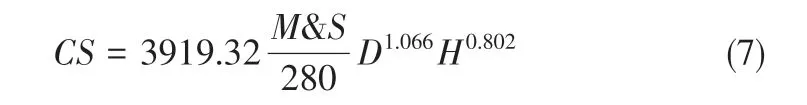

流程中的設(shè)備費(fèi)用主要根據(jù)Douglas[22]的計(jì)算方式,其中塔殼(column shell,CS)費(fèi)用的計(jì)算如式(7)所示。

式中,D為精餾塔的截面積;H為塔高;M&S為馬爾紹夫參數(shù)。填料價(jià)格(cost of packings,CP)的計(jì)算公式如式(8)所示。

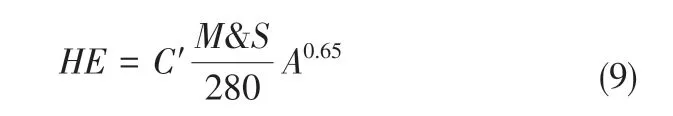

式中,β為填料單價(jià)。換熱器(heat exchanger,HE)中設(shè)置最小換熱溫差為10℃,其價(jià)格計(jì)算方法如式(9)所示。

式中,C′根據(jù)再沸器或者冷凝器的分別為1775.26 和1609.13;A 為換熱器的換熱面積,m2。計(jì)算中參數(shù)的具體數(shù)值如表2所示。

表2 經(jīng)濟(jì)核算參數(shù)

本文的模擬和優(yōu)化均在Aspen Plus V7.2 中進(jìn)行。

3 模擬結(jié)果與討論

3.1 常規(guī)精餾塔與中部蒸汽壓縮兩段式精餾塔對(duì)比

三種進(jìn)料條件下的常規(guī)精餾塔和中部蒸汽壓縮兩段式精餾塔的操作條件和能耗結(jié)果如表3 所示。可以看出三種進(jìn)料組成配比條件下的常規(guī)精餾塔的總能耗差別并不大。但是在中部蒸汽壓縮兩段式精餾塔的操作中,進(jìn)料1和進(jìn)料2的情況下總能耗相近,而在進(jìn)料3的情況下總能耗較低,節(jié)能率要比之前兩種進(jìn)料組成高出約5%。即在丙烯組分較多的情況下,中部蒸汽壓縮兩段式精餾塔的節(jié)能效果表現(xiàn)相對(duì)較好。

表3 三種進(jìn)料下的常規(guī)精餾塔和中部蒸汽壓縮兩段式精餾塔的操作條件和能耗結(jié)果

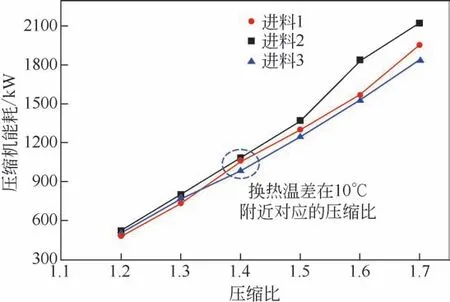

從圖3可以看出三種進(jìn)料條件下隨壓縮機(jī)能耗的變化較為一致,都是隨壓縮比的增大而增大。當(dāng)壓縮比增大到1.4 時(shí),滿(mǎn)足了換熱器的換熱溫差為10℃的條件。考慮需要控制壓縮機(jī)能耗,故選擇1.4作為壓縮機(jī)的壓縮比。

圖3 壓縮機(jī)能耗在不同進(jìn)料條件隨壓縮比的變化

從圖4可以看出在三種進(jìn)料條件下,中部蒸汽壓縮兩段式精餾塔內(nèi)氣液相的組成分布和常規(guī)精餾塔內(nèi)氣液相的組成分布規(guī)律基本一致。盡管中部蒸汽壓縮兩段式精餾塔有高低壓差的分割位置存在,但并沒(méi)有過(guò)多改變其氣液相的組成分布趨勢(shì)。此外,壓縮機(jī)的能耗取決于壓縮機(jī)的壓縮比和壓縮機(jī)的進(jìn)氣量,三種條件下的壓縮比相同,其進(jìn)氣量的差異導(dǎo)致了壓縮機(jī)能耗的不同。

圖4 精餾塔內(nèi)組成分布隨塔板數(shù)的變化

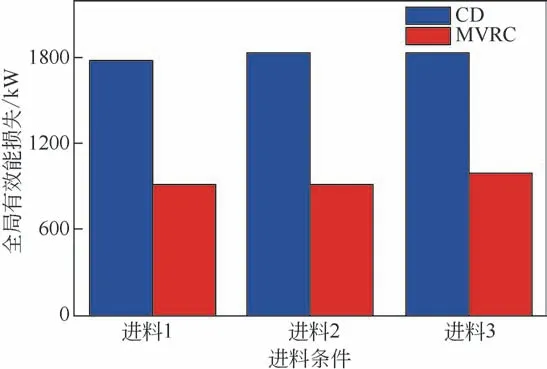

通過(guò)圖5 的全局有效能損失的分析可以看出,中部蒸汽壓縮兩段式精餾塔的全局有效能損失量明顯減少,并且進(jìn)料組成配比的不同對(duì)其全局有效能損失量的影響并不明顯。

圖5 三種進(jìn)料條件下的全局有效能損失

3.2 經(jīng)濟(jì)核算

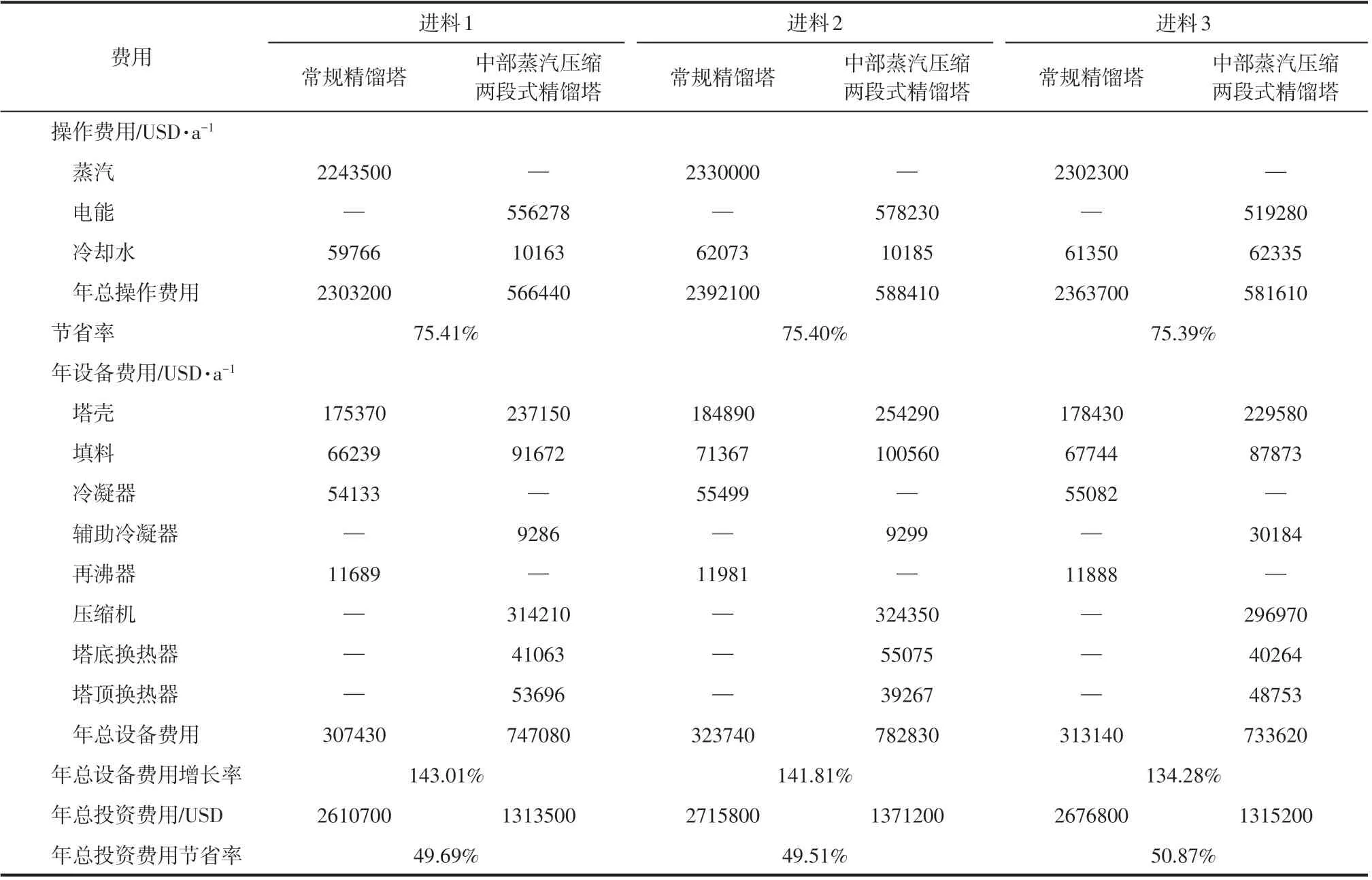

表4列出了三種進(jìn)料條件下的常規(guī)精餾塔和中部蒸汽壓縮兩段式精餾塔的費(fèi)用明細(xì),由之前的分析可知進(jìn)料3條件下的壓縮機(jī)能耗最小,但是在年總操作費(fèi)用的節(jié)省上卻并和之前兩種進(jìn)料條件相同,原因是其消耗的冷卻水更多了。綜合來(lái)看,進(jìn)料組成配比并不影響中部蒸汽壓縮兩段式精餾塔的年總操作費(fèi)用的節(jié)省率,三者相同。

表4 三種進(jìn)料條件下的各項(xiàng)費(fèi)用計(jì)算結(jié)果

精餾塔的節(jié)能通常是以設(shè)備投資的增加為代價(jià)的,從年總設(shè)備費(fèi)用不難看出,進(jìn)料1條件和進(jìn)料2 條件下的年總設(shè)備費(fèi)用的增長(zhǎng)率非常相近,為143.01%和141.81%。而在進(jìn)料3 條件下的年總設(shè)備費(fèi)用的增長(zhǎng)率相對(duì)減少為134.28%,原因是在設(shè)備費(fèi)用里,壓縮機(jī)的設(shè)備費(fèi)用占據(jù)了相當(dāng)大的比重,并且壓縮機(jī)的費(fèi)用是與其能耗直接相關(guān)。由于進(jìn)料3中壓縮機(jī)的能耗較低,需要較少的壓縮機(jī)費(fèi)用,所以年總設(shè)備費(fèi)用相對(duì)低一些。

從年總投資費(fèi)用來(lái)看,中部蒸汽壓縮兩段式精餾塔的節(jié)省率相差很小,故進(jìn)料組成對(duì)年總投資的節(jié)省影響并不大。

4 結(jié)論

本文提出了一種中部蒸汽壓縮兩段式新構(gòu)型精餾塔,以丙烯和丙烷精餾分離為案例,對(duì)常規(guī)精餾塔與中部蒸汽壓縮兩段式精餾塔的工藝進(jìn)行了模擬研究。考察了三種進(jìn)料組成配比對(duì)中部蒸汽壓縮兩段式精餾塔的節(jié)能特性、全局有效能損失和經(jīng)濟(jì)效益的影響,所得結(jié)論如下。

(1)與常規(guī)精餾塔相比,中部蒸汽壓縮兩段式精餾塔在丙烯和丙烷的分離過(guò)程中有著良好的節(jié)能效果。三種進(jìn)料條件下,丙烯和丙烷的比例為3∶1時(shí)節(jié)能效果最好,當(dāng)比例為1∶3和1∶1時(shí)其節(jié)能效果相近,差別不大。

(2)在全局有效能損失的分析中,中部蒸汽壓縮兩段式精餾塔的全局有效能損失相比常規(guī)精餾塔明顯減少,但是在三種比例不同的進(jìn)料條件下,全局有效能損失差別并不大。

(3)中部蒸汽壓縮兩段式精餾塔有著良好的經(jīng)濟(jì)效益,在三種進(jìn)料條件下的年總操作費(fèi)用節(jié)省率均為74.40%左右。在年總設(shè)備投資費(fèi)用中丙烯和丙烷的比例為3∶1 時(shí)有著相對(duì)較少的年總設(shè)備投資費(fèi)用增長(zhǎng)率,而另外兩種進(jìn)料條件下的年總設(shè)備投資費(fèi)用增長(zhǎng)率較為相近。總體上,進(jìn)料組成配比對(duì)年總投資的節(jié)省影響并不大。說(shuō)明該中部蒸汽壓縮兩段式精餾塔在進(jìn)料組成配比上具有良好的適應(yīng)性。

符號(hào)說(shuō)明

CD—— 常規(guī)精餾塔

CP—— 設(shè)備投資費(fèi)用,USD

CS—— 塔殼費(fèi)用,USD

D—— 塔徑,m

E—— 有效能,kW

H—— 焓值,kW

MVRC—— 中部蒸汽壓縮兩段式精餾塔

M&S—— Marshall&Swift經(jīng)濟(jì)因子,量綱為1

OC—— 操作費(fèi)用,USD

Q—— 負(fù)荷,kW

S—— 熵值,J/(mol·K)

T—— 溫度,℃

TAC—— 年總投資費(fèi)用,USD

下角標(biāo)

0—— 環(huán)境

C—— 冷介質(zhì)

Comp—— 壓縮機(jī)

Feed—— 進(jìn)料

loss—— 損失

min—— 最小的

provide—— 供給的

P—— 壓縮機(jī)的功率

Product—— 產(chǎn)品的

R—— 熱介質(zhì)

Reb—— 再沸器

T—— 總共的