大數據驅動的鋼鐵工業智能故障診斷技術綜述

傅 筱,韓俊毅,曹 闊

(1.上海立信會計金融學院 信息管理學院,上海 201209;2.英科鑄數網絡科技有限公司,重慶 401147)

0 引言

鋼鐵是支撐國家發展和經濟建設的工業脊梁,也是反映一個國家綜合實力的重要標志。“工業4.0”自2013年提出后便引起了鋼鐵行業的廣泛關注,標志著傳統制造業向智能化的轉型[1]。截至2020年1月,世界經濟論壇共評選出44家在第四次工業革命尖端技術應用整合工作方面卓有成效、在大規模采用新技術方面走在世界前沿的“燈塔工廠(global lighthouse network)”,其中就有四家鋼鐵企業入選,它們分別是塔塔鋼鐵荷蘭艾默伊登公司、塔塔鋼鐵印度公司、韓國浦項制鐵公司與中國寶鋼股份上海基地工廠[2]。

近年來,越來越多的過程監控與故障診斷系統被用于保證工業生產過程的安全、節能、穩定與高效。來自美國、德國等工業發達體的制造業企業率先圍繞自身設備展開工業智慧化,建立了各自的云服務平臺,例如通用電氣公司的Predix工業互聯網操作系統與西門子股份公司的MindSphere開放式物聯網操作系統;與此同時,在國內如上海寶信軟件股份有限公司、中冶賽迪集團有限公司等科技型企業也積極響應智能化升級戰略,助力我國鋼鐵工業初步進入轉型階段。

目前針對工業故障診斷問題已經建立了相對完整的理論體系,并積累了一定的實踐經驗,但是鋼鐵冶煉過程中的不確定、不規則、強相關、高主觀等因素仍制約著這項傳統工業的數字化轉型進程[3-5]。

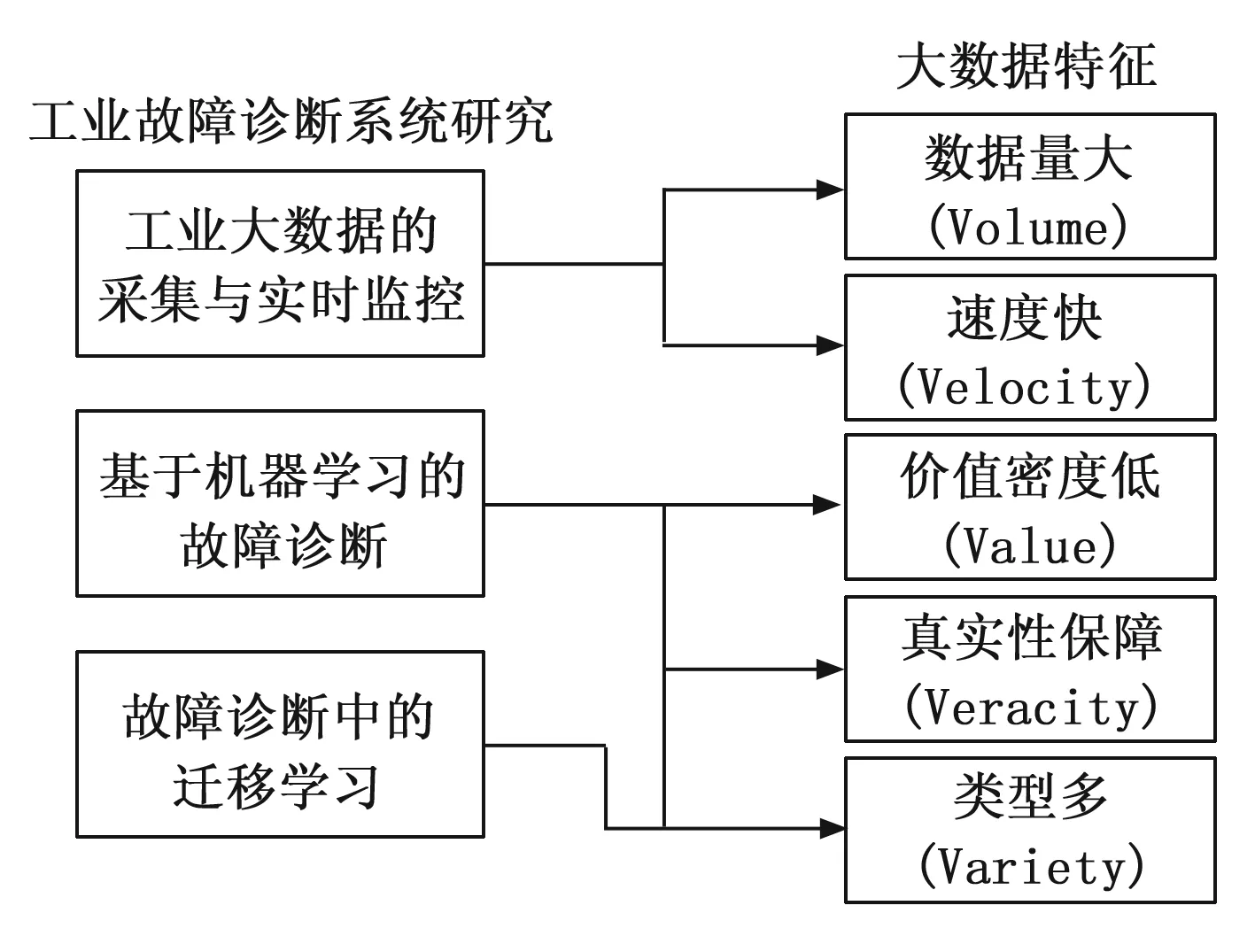

隨著大數據時代的到來,故障診斷系統在推進鋼鐵智能制造的實際應用中存在著亟待解決的問題,依據大數據的特征可以歸納為以下幾點。

1)數據量大(Volume):如何高效采集、傳輸、存儲和管理工業大數據;

2)速度快(Velocity):面對高速積累與實時更新的監測數據,如何保障故障診斷系統的時效性;

3)價值密度低及真實性保障(Value & Veracity):如何挖掘出隱藏在海量數據中的有價值的信息,并對未來可能發生的故障做出可靠、及時的預警;

4)類型多(Variety):多類型及非同源的數據可以更好地描述設備運行狀態,但同時也對診斷模型的多模態處理與自適應能力提出了更高的要求。

針對以上問題,本文結合當前大數據時代的特征,總結分析了故障診斷方法在國內外鋼鐵行業的研究現狀,探索了機器學習算法與遷移學習技術在高爐冶鐵過程管控中的應用前景及有待突破的關鍵問題,并在此基礎上對未來可能的研究方向進行了展望。

1 高爐煉鐵故障診斷系統

高爐煉鐵是指在高溫下使用還原劑將含鐵礦石還原成液態生鐵的過程,其工藝流程由高爐本體與上料、送風、煤氣回收與除塵、渣鐵處理、噴吹燃料五個輔助系統組成[6-7]。在運行過程中,齒輪疲勞損壞、主軸動平衡破壞、通流管路堵塞及其引起的喘振、軸承溫度異常升高等都會影響冶煉設備的正常運行[8-9]。如果無法及時識別設備故障,不僅會降低生鐵的質量和產量,增加能源消耗,還會縮短設備使用壽命,甚至導致嚴重的安全事故[10]。

傳統的工業設備故障處理主要由技術人員根據原始設備制造商提供的獨立設備的性能參數做出判斷,其任務包括發現和診斷過程異常事件,并做出合適的決策使對象恢復到安全、正常的運行狀態[3-4]。而當前鋼鐵廠的現場操作員通常只能完成較淺層次的設備養護工作,且即便是具備了較高專業知識水平的工程師也可能由于過往經驗的差異而在面對相同故障時做出不同的判斷[5]。此外,外部生產環境(如溫度、濕度等)的變化及設備運行過程中零部件的磨損、腐蝕直至被替換,都會導致設備的實際性能參數與原廠參數發生偏移;并且隨著制造業水平的提高,各類設備的耦合性也在逐漸增強。

因此,我們需要從全局的角度,綜合分析冶煉自動化設備現場采集到的工業大數據,從中發現新的模式與知識,實現變工況條件下高爐煉鐵故障的智能診斷與預警。

本節分別從工業大數據的采集與實時監控,基于機器學習的故障診斷方法,及遷移學習技術在故障診斷中的應用三方面討論了可用于解決鋼鐵企業在大數據時代所面臨的數據量大、速度快、價值密度低與類型多等問題的研究進展(其對應關系如圖1所示)。

圖1 工業故障診斷系統研究與大數據特征之間的對應關系

1.1 工業大數據的采集與實時監控

近些年分布式數據采集和監控(supervisory control and data acquisition,SCADA)系統的普及使人們可以管理和監督鋼鐵制造過程,充分利用現有的SCADA數據是當前提高設備運行可靠性最迅速、有效的方式之一[11]。然而目前該類系統的故障診斷模塊仍主要采用基本的上下限報警模式,即當實時數據與健康估計值之間的殘差呈持續升高的趨勢并超過預設閾值時,就認為設備出現異常[12]。由于其沒有考慮噪聲信號的干擾及監測參數之間的相關性,從而存在著較高的虛警率,且無法對部分潛在故障做出及時預警。現有的研究主要從閾值選擇和殘差評估兩方面對SCADA系統的故障診斷模塊進行優化。

1.1.1 閾值選擇

傳感器失效、數據傳輸異常及人為操作失誤等因素都會導致SCADA數據中出現異常值,為了分辨噪聲數據與設備異常信號,Marti-puig等[13]通過分析與齒輪箱溫度變化相關的特征參數后,發現由環境噪聲產生的離群點對正常狀態的偏離較大,因而在確定了參數的絕對與相對閾值(例如,軸承溫度=環境溫度±30 ℃)的基礎上,依據專家知識設置了范圍更廣的上下限去除環境噪聲的影響。而針對工業參數閾值選擇仍較大程度依賴于主觀經驗,缺少理論依據的問題,劉躍飛等[12]使用統計過程控制分析得到齒輪箱油溫殘差近似服從正態分布,并依此分別設定μ±2σ與μ±3σ為異常提示與故障報警閾值。通過研究SCADA數據間的耦合關系,Zhu等[14]使用層次分析法與最小二乘法獲得參數的動態閾值,如齒輪潤滑箱溫度隨冷卻系統、電機功率、艙室溫度等因素的變化而改變;方志寧等[15]則提出通過設置基于邏輯規則的自定義報警閾值,實現在參數值未單獨越限的情況下,從系統整體的角度提前做出預警。

1.1.2 殘差評估

為了減少因局部異常點而導致的虛警,并有效表征工業過程的動態特性,具有數據平滑功能的滑動窗口被研究用于評估實際觀測值與模型預測值間的差異。孫建平等[16]利用滑動窗殘差統計法計算估計值與實際值之間的殘差均值,描繪相似度曲線,并以此均值的實時變化趨勢監測齒輪箱軸承溫度是否異常。劉峰里[17]提出雙滑動窗法,先利用寬度較小的快速預警窗口對鼓風機相似度序列進行統計分析,而當快速預警窗口監測到異常時,則觸發寬度較長的備用窗口進行驗證,從而在保證及時發現異常的同時減少因孤立異常點引發的虛警次數。周韶園[18]根據過程事件變化的緩慢或劇烈程度,使用變長度移動窗口保證在每一時刻截取的過程數據都能有效包含過程異常狀態的特征信息。Kusiak等[19]與Zhu等[14]則采用滑動窗平均消除緩慢的熱傳導對溫度相關參數的潛在影響。

與此同時,SCADA系統中自帶的上下限報警信號則被作為基準,評估改進后的故障診斷模型的性能。為了避免風機報警信號過多導致操作人員難以及時識別,Bangalore等[20]使用三位數字編碼對發生在不同部位的不同故障進行分類標注,從而可以直接將故障信息用于指導設備檢修。

1.2 基于機器學習的故障診斷

SCADA系統測點眾多,采集得到的數據包括振動、溫度、壓力、功率、電壓、電流等信號。其中振動信號因可以指示機械故障與結構缺陷而被廣泛地應用于評估設備中齒輪、軸承等部件的健康狀況[21-22],現有的很多工業故障診斷系統都依賴于測量和分析位移、速度、加速度等振動信號[23-26]。但是,基于信號的故障診斷方法通常只能提取輸出信號的時頻域特征,而較少關注輸入信號的動態變化,未知的輸入擾動會降低它的診斷準確性;并且由于冶金設備涉及的參數眾多,單純地使用基于信號的方法無法表征整個系統的實際運行狀況。

因此,為了快速、精確地識別異常,通過分析大量離線及在線數據來描述過程對象的運行模式和相關規律,同時對領域專家的依賴程度較小的,基于機器學習的故障診斷方法被越來越多地應用于提取海量SCADA監控數據中的隱含信息[27]。

過程工業控制中的故障診斷任務可以分為故障檢測,故障分離與故障識別[21,28]。

1.2.1 故障檢測

故障檢測是工業故障診斷中最基本的任務,即判斷設備是否出現異常。劉帥等[29]使用核極限學習機(extreme learning machine, ELM)并結合信息熵識別齒輪箱軸承溫度異常。為了觀察工業設備運行的動態時間特性,吳亞聯等[30]將前一采樣時刻的主軸承溫度與當前時刻的轉速、功率等參數同時輸入反向傳播(backpropagation,BP)神經網絡預測當前時刻的軸承溫度;方志寧等[15]將BP神經網絡與決策樹算法結合,以當前的監測數據為模型輸入預測后續時刻的參數取值。而Bangalore等[20]則運用NARX(nonlinear autoregressive neural network with exogenous input)神經網絡為齒輪箱軸承正常工作10分鐘的平均溫度建立行為模型,其研究結果表明使用基于機器學習的診斷方法可以比分析振動信號提前約一周預警溫度異常。

1.2.2 故障分離

故障分離用于進一步確定故障的種類、發生時間及位置。Zhang等在利用Hotelling’s T2統計量與SPE統計量分析一臺高爐12天的歷史數據識別其低溫異常[31]的基礎上,提出了一種基于主成分分析與LMNN (large margin nearest neighbor)的多分類方法診斷四類高爐故障(即懸料、管道行程、崩料與爐溫過低)[32];在此過程中,研究者通過融合三臺反應機理相似的高爐的兩年歷史數據,解決了單臺高爐故障訓練數據不足的問題。機器學習中其它的多分類算法如最小二乘支持向量機[33]、Softmax回歸[34]、k近鄰算法[35]等同樣被應用于判斷高爐本體或輔助系統旋轉機械的故障類別。

為了識別設備零部件協同工作所造成的同時發生多處故障的情況,Wang等[36]利用基于粒子群優化的變分模態分解算法得到模態分量個數m(即當m=0時:無故障;當m=1時:單一故障;當m>1時:并發故障數目),并通過修改ELM決策方程使其輸出前m個可能性最大的故障類別實現對并發故障的診斷,實驗結果顯示對并發故障的識別率低于對單一故障的識別。

而針對冶金過程中時常會發生的新的未知故障的問題,一種基于滑動窗隱馬爾可夫模型(hidden markov model,HMM)的閾值統計方法被用于判斷已知及未知故障[37]。研究者提出如果實際觀測值的后驗概率方差小于HMM方法學習得到的閾值,則說明實際值屬于現有模式的概率極低,從而可以判定產生了未知故障;否則就進一步使用維特比算法確定當前滑動窗所屬的模式向量,實現故障分離。

1.2.3 故障識別

故障識別用于評估故障的嚴重程度,如使用現有的ISO-2372設備振動標準[38-39]根據振動速度對轉子不平衡與軸系不對中故障進行分級[24]。由于目前并沒有統一的冶金設備或零部件故障嚴重程度的分級標準,Zhu等[14]首先通過對72組軸承振動信號的峰度與均方根聚類分析后,發現適合將其劃分為四類,隨后采用模糊評價模型將設備健康狀況劃分“良好”、“需關注”、“異常”與“故障”。設備的故障等級將直接影響鋼鐵廠后續的運維決策。

1.2.4 方法集成

鋼鐵工業作為大型復雜工業系統,需要監測的數據類型多種多樣。若只采用單一的故障診斷技術,則會存在識別精度低、泛化能力弱等問題,難以取得滿意的診斷效果[40]。

融合多種故障診斷方法被證實可以通過方法間的差異互補或交叉驗證,平衡不同方法的優缺點來獲得比使用單一技術更出色的性能[41]。如通過裝袋法與多數投票算法集成不同核函數的SVM算法更準確地判斷高爐的運行狀態[42],使用支持向量回歸合并三種ELM模型(即ELM,WELM與ORELM)的預測結果得到更精確的功率曲線[43];或在采樣初期因缺少故障數據先使用基于觀測器的方法,而隨著設備的運行,當發生故障后,通過將故障數據反饋給診斷模型實現基于知識的診斷[44-45];也可以將振動信號的時頻域特征作為參數輸入基于機器學習算法的故障診斷模型,通過結合信號處理技術與機器學習方法提高故障診斷系統的精確性與魯棒性[20,43]。

1.3 故障診斷中的遷移學習

基于機器學習的智能故障診斷方法已被廣泛地應用于從不同結構、不同來源的工業SCADA數據中挖掘和解釋隱藏的重要信息。然而傳統的機器學習方法通常都假設:1)訓練集數據與測試集數據服從同一分布;2)可以獲得足夠的數據訓練可靠模型。但在實際的冶金數據采集過程中,由于生產環境和市場需求的持續變化,使用歷史數據訓練得到的模型很可能無法適用于當前階段;并且難以將所有類型的,特別是極端工況條件下的故障信息都事先涵蓋于模型的訓練集中。因此,遷移學習被研究用于解決高爐煉鐵故障診斷中,訓練集與測試集數據分布存在差異,以及標注數據過期或缺少的問題。

遷移學習指將在解決一個問題時所獲得的知識應用于解決另一個不同但相關的問題,即將從源域學習到的知識遷移到目標域中[46]。在設備的故障診斷中,遷移學習通過分析已有的源域數據,為目標域的故障診斷提供有價值的信息,實現在提高數據利用率的同時,提升建模效果。

Zhang等[34]使用測地線流式核方法從少量已標注的源域數據與未標注的目標域數據中提取可傳遞的特征參數。Chai等[35]提出了一種改良的基于細粒度對抗網絡的領域自適應方法,使得通過遷移所產生的特征在降低了源域與目標域之間的分布偏差的同時,也保存了目標域中不同種類的樣本的差異化信息。Cao等[47]發現來自ImageNet數據集的海量圖片可以被用于訓練m層卷積神經網絡的前n層神經元完成特征提取,而訓練剩余的實現分類功能的m-n層神經元僅需少量的齒輪故障數據即可完成。Xu等[48]使用模型仿真得到的不同制造階段的數據后,利用棧式稀疏自編碼器傳遞模擬故障信息用以識別真實生產線異常。

現有的智能故障診斷技術被證實可對高爐煉鐵過程中不同設備的異常狀態進行預警,包括電動機(電機)的超速、斷軸、大軸承彎曲、燒瓦與油膜振蕩,鼓風機(風機)的風量不足、過熱、潤滑油泄漏與軸承振動加劇,以及高爐本體的崩料,懸料,管道行程與爐溫過低等。研究通過設置相對閾值降低外部環境因素的影響,并利用滑動窗口法評估系統殘差,動態監控工業過程,減少虛警的發生。多種機器學習算法被用于從海量SCADA測點數據中自動挖掘隱藏信息,實現故障的檢測、分離與識別;同時結合遷移學習技術可以解決冶煉過程中故障數據與健康數據比例失衡的問題。

但是由于高爐煉鐵數據采集、檢驗、標注過程的周期長、成本高,以及不同鋼鐵集團間數據的非共享性,現有的大多數研究結果都僅僅基于狀態相對理想的實驗室數據或采樣時長較短的現場數據,其在真實復雜工業環境中的魯棒性及普適能力仍有待進一步驗證。

2 研究方向展望

在如今的大數據背景下,智能故障診斷方法隨著信息技術和鋼鐵工業自動化的快速發展而不斷完善,但是在解決實際工業問題的過程中仍存在著如下問題:

1)機器學習算法的“黑箱”特性使得現有的基于知識的診斷方法的可解釋性較差,很難直觀地描述模型輸入特征與輸出值之間的關系,導致現場操作人員無法直接根據模型結果調整設備參數;

2)不同傳感器采樣頻率不同或信號傳輸不穩定會造成某些時間點觀測數據缺失,且由于冶煉設備長期運行于高溫、高壓等惡劣環境中,從而易導致傳感器失效而無法獲得部分參數;

3)目前仍缺乏統一的設備故障嚴重程度分級標準,這將不僅不利于故障診斷方法在實際工業領域的應用與推廣,同時也將阻礙對微小故障的早期診斷,可能導致部分隱蔽性較強的故障直到發展到較嚴重的水平時才能夠被識別出來;

4)以往的故障診斷研究一般只強調設備運行的安全性而沒有考慮其運行成本,而值得注意的是,基于機器學習的診斷方法不能做到準確識別每一個潛在故障[49-50],從而可能產生虛警,并影響后續的運維活動;

5)機器學習算法的應用仍局限于局部組件的故障診斷,未能綜合考慮零部件及設備間的耦合關系,離評估整體設備及完整工藝流程的運行狀態還有一定的差距。

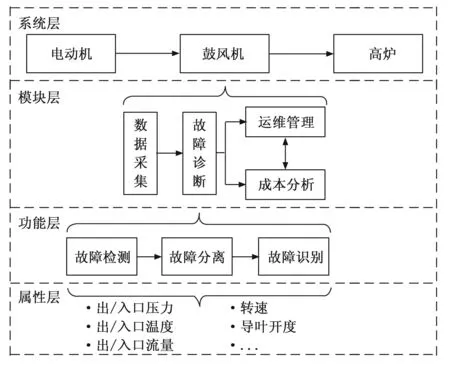

針對以上實際應用需求,基于采集到的工業大數據,我們使用“系統—模塊—功能—屬性”四層結構描述鋼鐵冶煉工藝流程(如圖2所示,圖中以高爐鼓風機的故障診斷為例展開),其中系統層由電動機系統、鼓風機系統、高爐系統等關鍵設備構成;而各系統可劃分為不同模塊,如數據采集模塊、故障診斷模塊、運維管理模塊、成本分析模塊等;針對每一模塊,又可以按照其不同功能設置進一步分解,如故障診斷模塊包括故障的檢測、分離與識別;最底層的參數屬性則直觀展示了各個部位的運行狀態,同時也是數據與人產生交互的基本方式。

圖2 鋼鐵冶煉工藝層次結構(以鼓風機的故障診斷為例展開)

本節依此結構由底至上整體地對未來可能的研究方向進行展望。

2.1 屬性層

在鋼鐵工業中,實現對關鍵屬性超前一定時間的序列預測對掌握底層動態制造過程,并優化上層性能表現十分重要。煉鐵過程中的參數采樣具有隨機性和間歇性的特點[51],在學習和預測長度不同的時間序列時具有穩定表現的長短時記憶網絡和門控循環單元網絡模型[52-53]可被進一步研究,如通過添加氣溫、空氣密度、相對濕度等環境因素為附加輸入或與其它機器學習算法融合,提高模型中長期預測精度。

2.2 功能層

1)盡管單純地應用機理分析或技術人員的經驗較難解決當前多屬性、多耦合、多狀態的工業問題,但通過向數據補缺、特征篩選等步驟中引入物理機理模型與領域專家知識(如風機性能曲線、管網特性曲線等),以“數據+機理/知識”的模式進行工業大數據分析,將有助于破解智能故障診斷模型的“黑箱”問題,提升模型的可解釋性與可交互性;

2)由于在鋼鐵行業即使是微小的故障也可能引發嚴重的安全事故,建立統一的《冶金設備故障嚴重程度分級標準》可以通過數字、文本、圖像等方式多模態地描述故障演變過程,保證決策的一致性;也可以將該分級標準作為基于機器學習的故障識別方法的評價依據,融合信號處理、自然語言處理、圖像處理等技術,構建工業知識圖譜,更好地實現對故障的早期識別與早期維護。

2.3 模塊層

1)采集得到的數據質量將直接影響故障診斷的效果,目前針對鋼鐵廠所使用的超大功率電機、風機設備的研究較少,且由于現場數據采集耗時長、代價高,多數診斷方法僅采用標準仿真數據庫或實驗室模擬數據評估其性能,因而研究如何高效地存儲、傳輸并更新海量工業數據可以推進實驗理論研究在真實的工業環境中的應用;

2)故障種類、發生部位、嚴重程度等因素應與成本分析結果共同指導工廠運維部門的作業調度,且對潛在故障的預警及相應的預防性運維活動也會影響經濟決策的制定,因此研究“故障”、“運維”、“成本”相關模塊之間的交互與融合將幫助提高運維效率,降低生產成本,實現鋼鐵制造的多目標優化。

2.4 系統層

鋼鐵冶煉由電機、風機、高爐等系統協同工作,如通過勵磁同步電機帶動軸流式鼓風機向高爐送風,任一系統的故障都有可能聯動導致其它系統發生異常。而鋼鐵廠現有的技術未能實現對工藝流程所涉及的各系統進行統一管控,系統與系統之間仍依靠人工聯系,信息的不一致、溝通的不及時會增加冶煉過程的不確定性,如何將面向單一系統局部故障的診斷方法擴展至面向整體的多系統仍有待研究。

3 結束語

工業大數據具有數據量大、實時性高、價值密度低、數據類型多及需保障真實性等特點,為有效提升其在鋼鐵工業中的利用價值,深度挖掘揭示工藝流程運行狀態的新知識與新規律,本文對近年來應用于高爐煉鐵過程的基于機器學習算法的故障診斷技術進行了總結,并探討了應用遷移學習解決故障數據小樣本與類別不均衡問題的可行性,最后結合鋼鐵企業的實際需求與現存問題,提出了面向整體的分層故障診斷研究思想。通過融合多源數據分析技術,將可以建立高準確率、高可靠性的故障診斷模型,從而降低運維成本、提升工藝水平、保障生產安全,同時將人力解放出來從事更有意義的管理與決策工作。

工業大數據是我國“智能制造”和“工業互聯網”的重要技術支撐[54],工業大數據分析技術的創新與發展,必將成為未來提升工業生產力和競爭力的關鍵要素。基于機器學習算法的故障診斷技術促進了鋼鐵工業數字化的發展,但面對大數據時代不斷涌現的新需求、新機遇,為進一步推進智能故障診斷方法在實際工業場景中的應用,保障傳統工業的智能制造與綠色發展,仍需做更多更深入的研究。