四向可調轉向管柱靜態與動態潰縮試驗

陳勵

摘? 要:轉向管柱在汽車碰撞過程中是吸能的關鍵部件。文章介紹了四向可調轉向管柱分類及潰縮難點。在軸向靜態潰縮基礎上,引入裝車角度因素,并建立潰縮仿真模型。通過動態潰縮試驗結果與仿真模型進行驗證,驗證了模型的正確性。

關鍵詞:轉向管柱;靜態潰縮;動態潰縮;裝車角度;仿真

中圖分類號:U463.4? ? ? ? 文獻標志碼:A? ? ? ? ?文章編號:2095-2945(2020)35-0005-04

Abstract: Steering column is a key component of energy absorption in the process of vehicle collision. This paper introduces the classification and crash difficulties of four-way adjustable steering string. On the basis of axial static crash, the factor of loading angle is introduced, and the crash simulation model is established. The correctness of the model is verified by the dynamic crash test results and the simulation model.

Keywords: steering column; static crash; dynamic crash; loading angle; simulation

1 概述

提及被動安全,人們可能首先想到的就是安全帶,安全氣囊。誠然在正面碰撞過程中,安全帶和安全氣囊起到至關重要的作用。但是在碰撞過程中轉向管柱吸能潰縮同樣增加了對于駕駛員頭部和胸部的保護,降低了在二次碰撞中所受到的傷害。因此轉向管柱作為汽車被動安全的重要吸能部件之一越來越受到重視。

隨著汽車工業的發展,為了滿足不同身高體型駕駛員的舒適性,轉向管柱由固定不可調節,發展成兩向可調節。而現今主流的乘用車均采用四向調節轉向管柱,即長度(前后方向)高度(上下方向)四方向均可調節。

2 四向可調轉向管柱分類及潰縮難點

2.1 四向可調轉向管柱分類

四向可調轉向管柱根據調節機構不同,分為手動調節管柱及電動調節管柱。

手動調節管柱一般結構較簡單,成本相對較低。一般具有調節手柄機構,起到開啟及關閉調節功能的作用。將調節手柄打開,可以握住方向盤讓轉向管柱四個方向自由調節。調節到駕駛員舒適位置后,再將手柄關閉,從而關閉調節功能。

電動調節管柱顧名思義就是通過電機驅動來實現調節功能。取消了調節手柄,改用按鍵控制電機進行四向調節。結構較復雜,成本也相對較高。在某些高端車型上將電子控制單元與調節電機通訊聯動,從而實現轉向管柱調節位置記憶及復位等功能。

2.2 四向可調轉向管柱潰縮難點

四向可調轉向管柱比無調節或兩向可調管柱在整車吸能要求要高很多。

一方面,調節自由度增加,導致了更多位置碰撞可能性,大大提高了對轉向管柱的吸能要求。

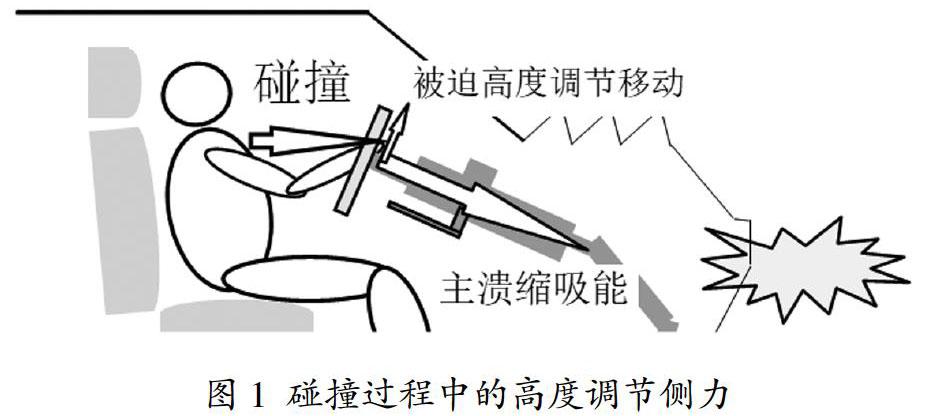

另一方面,在正面碰撞過程中沖擊主要來自水平方向,但管柱在整車上安裝會有一定傾斜角度即裝車角度,導致部分沖擊力轉化成側向力作用在高度方向上,可能造成被迫高度調節移動,傾斜角度再次變大(見圖1)。根據經驗,轉向管柱在車輛上裝車角度越大,就越難潰縮。一般轎車上轉向管柱裝車角度一般在22~28°的范圍以內,也有SUV,MPV超過30°的。如加上被迫角度偏移(一般在0~2.5°內),工況會更惡劣。

在四向可調管柱的產品設計中,需要考慮裝車角度盡量小,具備足夠的高度調節保持力,避免或減少碰撞過程中被迫高度調節角度偏移。

3 四向可調轉向管柱潰縮試驗

四向可調管柱的吸能性能的試驗驗證,主要分為靜態潰縮試驗和動態潰縮試驗兩種方法。

3.1 靜態潰縮

四向可調轉向管柱根據設計要求的靜態潰縮曲線一般可分為三個階段,見圖2。

第一階段:轉向管柱從靜態保持到開始潰縮。考慮到安全氣囊點爆后的反作用力,初始需要一定的軸向保持力。軸向保持力將決定初始峰值大小,然后過渡到第二階段。

第二階段:轉向管柱在長度調節允許范圍內潰縮至調節限位。此階段一般潰縮力會在一定范圍內波動,但相對還是比較穩定。

第三階段:轉向管柱潰縮至調節限位。破壞調節限位機構會造成一定峰值。破壞后力值趨于穩定,繼續潰縮吸能直至潰縮總行程結束。

靜態潰縮驗證試驗一般分為軸向潰縮和裝車角度潰縮。

3.1.1 管柱軸向靜態潰縮

將轉向管柱以一定恒定速度沿著主軸軸向對管柱壓潰至要求潰縮長度。軸向方向是整車中管柱潰縮吸能的主要方向,故關注度最高。本文中采用軸向靜態試驗速度為100mm/min,潰縮總行程60mm,對某款手動調節管柱進行潰縮試驗,得到試驗結果見圖3。

從試驗曲線可以看出該款轉向管柱的軸向靜態潰縮曲線基本符合上文中提到的潰縮三個階段的定義,但在第二階段有兩個峰,這是由于該產品調節限位結構較難被破壞所導致。

3.1.2 管柱安裝角度靜態潰縮

軸向靜態潰縮只考慮管柱主潰縮方向吸能,但實際整車管柱有一定的安裝角度,導致側向力產生。考慮到此類情況,可以增加裝車角度靜態潰縮試驗。

裝車角度潰縮試驗中對試驗夾具有特別要求,不但底座需要調整到試驗角度即安裝角度,潰縮頭也需按裝車角度特殊設計和制造。

推薦試驗夾頭設計如圖4,轉向管柱潰縮頭和試驗設備工裝接觸面之間需考慮減少面與面之間的摩擦力,本文中采用了軸承結構用以過渡。

對同款管柱又進行了裝車角度靜態潰縮,試驗條件如下:試驗角度(即裝車角度)約24°。仍保持與軸向靜態潰縮相同試驗速度和潰縮距離。最后得到試驗曲線與軸向靜態試驗曲線進行對比,見圖5。兩類試驗曲線整體非常類似,裝車角度靜態潰縮力總體略高于軸向潰縮力。

需特別關注轉向管柱在裝車角度靜態潰縮時試驗過程中,也會造成一定側向力。如高度保持力小于裝車角度潰縮側力,高度方向同樣會滑移。此時試驗角度不斷在變化,直至高度調節角度限位后潰縮角度不再變化,管柱繼續潰縮,這樣對試驗分析干擾較大。

為了避免這一影響,如規范允許,也可以將管柱預先調節至高度極限位置,這時高度方向無法滑移,避免了高度方向的影響。

3.1.3 本章小結

裝車角度靜態潰縮試驗中由于側力影響,整體潰縮力略高于軸向潰縮力,但趨勢一致。

為避免高度方向上地滑移,可以將管柱調節到高度限位再進行試驗。如試驗角度過大不能正常潰縮,應結合動態潰縮進一步判斷。

根據軸向靜態潰縮及裝車角度潰縮驗證試驗結果,建立并調整了初步的有限元仿真模型。

3.2 動態潰縮

四向可調轉向管柱動態潰縮驗證試驗主要分為落錘試驗和人體模塊碰撞試驗。

3.2.1 軸向落錘試驗

將管柱固定在剛性基座上,高度方向調整中間位置,調整落錘沖擊點與主軸同一中心。以一定質量重物以一定高度自由跌落,撞擊在模擬方向盤剛度的橡膠頭上,使轉向管柱進行潰縮。

落錘試驗目的是驗證轉向管柱動態吸能的總體性能表現,要求達到完整的潰縮行程。試驗中需要調整到合適的沖擊能量,能量過大會容易對傳感器造成損壞;能量過低則管柱不能完全潰縮。一般情況下重量不做調整,以調節跌落高度來調整沖擊能量。

經幾次前期試驗調整后,試驗最終采用重物質量為50kg,高度為480mm,達到較為理想的潰縮過程。

對同款轉向管柱進行軸向落錘試驗,將仿真結果與實際試驗結果進行了對比,設置及試驗曲線見圖6。實際動態潰縮曲線和仿真模型理論曲線在初始峰值和整段潰縮行程基本吻合,證明了仿真模型的正確性。

3.2.2 裝車角度落錘試驗

用同樣方式將四向可調管柱固定,試驗條件調整如下:

(1)基座旋轉至試驗角度24°。

(2)調整基座前后位置使重物中心位置能正好沖擊撞擊在管柱夾頭端點。

(3)落錘試驗仍采用了50kg的重物。

(4)根據潰縮狀態進行高度調整,落錘高度經過調整后改到1.2m,使轉向管柱能完全潰縮。

再次進行裝車角度落錘試驗,將實際試驗結果對比仿真計算結果,設置及試驗曲線見圖7。

實際動態潰縮曲線和仿真模型理論曲線在整段潰縮行程中吻合程度較高,再一次證明了模型正確性。

3.2.3 人體模塊碰撞試驗。

參照國標GB 11557-2011《防止汽車轉向機構對駕駛員傷害的規定》4.2條要求:人體模塊以24.1km/h~25.3km/h的速度水平撞擊轉向盤時,作用在轉向盤上的水平力不得大于11,123N。

試驗設置及結果見圖8,結果符合標準要求。但由于缺少安全氣囊和方向盤數模,無法對人體模塊碰撞進行仿真分析,僅用于參考。

3.2.4 本章小結

相對于靜態潰縮,動態潰縮試驗設備比較復雜,如落錘試驗需要高塔跌落裝置,人體模塊試驗需要激發,氣囊點爆裝置和假人等裝置。試驗時間一般小于0.1秒,肉眼根本無法辨識。觀察實際潰縮過程需配置高速攝影機。總體試驗成本要比靜態試驗高許多,一般只在研發階段進行。

動態潰縮試驗相對來說成本高,影響因素多,但更接近實際狀態。如結合動態仿真一起進行,能大大減少試驗數量,降低研發成本。

將有限元仿真潰縮模型根據動態結果進行參數微調,得到圖9最終調整后的仿真模型。此模型可以運用于整車潰縮仿真。

4 結論

本文分別介紹四向可調吸能管柱的動態和靜態潰縮試驗,并加入了安裝角的影響因素,得出以下幾點結論:

(1)常規的靜態潰縮只關注主潰縮方向(軸向)的吸能,但實際由裝車角度引起的側力會使總體的潰縮力變大,并有高度調節滑移的風險。軸向潰縮總體比較穩定,可以用于初步建立仿真模型。

(2)動態潰縮中的落錘試驗中,通過調節重物高度調節沖擊能量,軸向動態潰縮總體吸能小,裝車角度動態潰縮吸能大,用于進一步驗證模型可靠性。

(3)人體模塊碰撞試驗過程中安全氣囊和方向盤起了相當大的影響,單獨分析轉向管柱潰縮性能幫助不大。

分析表明:在四向調節管柱的潰縮試驗中如考慮整車的情況,裝車角對整體潰縮力影響較大,應從設計角度盡量避免高度方向產生滑移。靜態潰縮和動態潰縮由于設置和試驗速度差別較大,所以潰縮曲線不盡相同,但總體趨勢接近。動態沖擊成本較高,準備時間較長。可以先進行成本較低的靜態潰縮試驗進行設計驗證及調整仿真數模。驗證通過后,進行動態潰縮仿真模擬。如仿真滿足要求,最后再進一步實際動態潰縮。根據試驗結果最后調整仿真數模。既能減少新產品開發周期又能降低研發成本,受到越來越多車企的肯定。

參考文獻:

[1]王培中,杜天強,張新峰.汽車轉向管柱吸能性評價方法對比研究[J].中國科技博覽,2014(32).

[2]袁仲榮,王玉超,楊榮山.轉向管柱角度對假人胸壓量的影響[J].機電工程技術,2011,40(08):83-85.

[3]江天保,沈岱武.碰撞安全與轉向管柱潰縮吸能結構開發[J].時代汽車,2019(12):21-22.