1000MW機組脫硫單真空皮帶機混出石膏運行優化

文_郁炎 國家能源集團諫壁發電廠

1 濕法脫硫脫水系統簡介

1.1 石膏脫水系統工藝流程

某電廠七期工程裝機容量2×1000MW,采用石灰石-石膏濕法單塔雙循環脫硫系統。脫水系統分成兩級,由水力旋流器加帶式真空皮帶機組成。具體系統工藝流程如圖1。

圖1 脫水系統工藝流程圖

吸收塔底部有石膏排出泵,與SO2反應后的石膏漿液由吸收塔打入水力旋流器中,在離心力的作用下,密度較高的漿液進入旋流器底流,密度較低的漿液被甩出,返回吸收塔繼續吸收SO2。經過旋流后的底流漿液實際上是濃縮漿液,含固量可以達到60%以上,經過濃縮的石膏漿液進入真空皮帶機。石膏漿液在真空皮帶機進一步脫水后生成石膏,經過卸料皮帶機送入石膏庫,由汽車、船等運往石膏企業。

1.2 水力旋流器工作原理

水力旋流器是利用離心力將漿液分級濃縮的設備。在電廠脫硫系統中廣泛被用在脫水系統中,作為第一級脫水設備。水力旋流器有兩個作用,首先是石膏預脫水,二是將石膏漿液分級,密度較高的漿液進入底流,密度較低的漿液通過溢流返回吸收塔再次反應。水力旋利器的工作原理如圖2。

圖2 旋流器工作原理

石膏漿液從進料口進入,在離心力與慣性作用下,密度大的漿液被甩向旋流子壁,在重力作用下進入底流,密度小的漿液在旋流子的中心不斷向上運動,從頂部溢流返回吸收塔。在旋流子內共兩種旋流,外旋流為密度較高的漿液,最終進入底流,內旋流為密度較低的漿液,最后從溢流口返回吸收塔。

該廠使用HV100-8-1/A-B/20型旋流器,工作旋流子15個,另有1個備用旋流子,工作壓力0.155MPa。工作溫度是42~50℃。水力旋流器主要考察的參數是底流含固量,詳見表1。

表1 旋流器主要參數

從表1中數據可以看出,旋流器底流含固量50%就可以達標,多投入旋流子可以增加旋流效果,底流含固量也會升高。

1.3 真空皮帶機

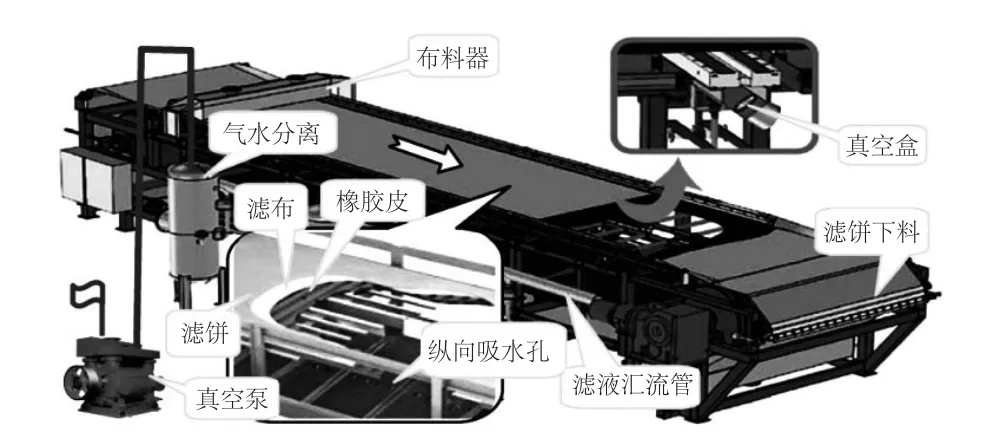

二級脫水系統為帶式真空皮帶機水力旋流器的底流漿液會在真空皮帶機上再次脫水后生成成品石膏。環形皮帶由電機通過主動輪帶動,濾布鋪設在皮帶上,在真空泵運行時與皮帶同步運行,如圖3。

圖3

真空皮帶機具體構造如圖3,由主動輪,從動輪,驅動電機,皮帶、濾布、布料器以及真空管等設備組成。利用水分子與石膏顆粒的粒徑不同,在真空泵的作用下,濾布可以允許水分子通過,而粒徑較大的石膏顆粒就留在濾布上層,形成成品石膏。

2 脫水系統運行現狀調查

某電廠七期兩臺1000MW機組分別使用甲、乙真空皮帶脫水系統脫水。每天機組平均脫水時間6~8h。每臺機組投入旋流子15只,通過調節旋流器旁路閥控制旋流器入口壓力在0.17MPa。

由于每臺機組的漿液品質存在差異,經常會出現某臺機組脫水3h后石膏含水率就會升高,無法繼續脫水。調整旋流子可以降低石膏含水率,但是在關閉5~6只旋流子后可能會出現石膏濾液無法布滿皮帶機的情況,導致皮帶機真空無法建立,影響脫水系統繼續運行。只要超過24h未能脫水,就必須將部分吸收塔漿液倒入事故漿液箱,在另一臺機組石膏品質及密度允許的情況下,將事故漿液箱中的漿液與正常石膏的吸收塔漿液混合后繼續脫水。通過現場試驗發現,只要控制混合的漿液量,混合后的石膏漿液可以正常脫水。

由于石膏品質受很多因素影響,石膏漿液品質會隨著機組運行而不斷變差導致脫水困難。據調查,長周期運行機組的漿液密度在1120~1150kg/m3,在此密度區間,漿液循環泵電流也會因密度高而上升,增加整個脫硫系統的運行電耗。在此,以其中1臺機組為例,統計吸收塔3臺循環漿液泵電流與吸收塔漿液密度的關系如表2。

表2 吸收塔漿液密度與循環漿液泵電流關系

從表2可以看出,隨著漿液密度的升高,循環漿液泵電流會持續升高,進一步增加了脫硫系統的運行電耗。加上必須啟動的石膏脫水系統,脫硫系統電耗會遠遠高于廠部0.62%的標準值。因此,必須想辦法解決這個問題。

3 單真空皮帶機混出石膏可行性分析

每一臺水力旋流器對應一臺真空皮帶機,因此需要計算出皮帶機的最大漿液承載量。根據電動機轉速公式1。

其中N—轉速;f—電動機頻率;p—極對數。

通過查看電動機銘牌可知真空皮帶機電機轉速為1500轉我國電流頻率為50Hz。代入式(1),計算結果如式(2)。

如式(2),真空皮帶機電機極對數為2對。由于極對數是每臺電機固定的,因此求變頻電機頻率極對數p將作為已知條件

單機組單皮帶脫水時,經過試驗,皮帶機頻率為25Hz時,皮帶不會因為石膏濾餅過薄而影響脫水。因此以25Hz代入式(3)

根據式(3)結果,在真空皮帶機電機頻率為25Hz時,電動機轉速為750(r/min)。由于皮帶機帶有減速箱,根據減速比可知真空皮帶機電機頻率25Hz時,真空皮帶機主動輪轉速為750/460=1.63(r/min)

真空皮帶機皮帶速度為皮帶機主動輪線速度。皮帶機皮帶速度為式(4)。

其中V—皮帶機皮帶速度,m/min;n—主動輪轉速;d—皮帶機主動輪直徑。根據銘牌代入參數可得:

皮帶機濾布寬度為2.5m,根據標準石膏厚度為25mm,那么計算出投入15只旋流子的漿液量為0.28m3/min。每一只旋流子流量為0.019m3/min。

單皮帶混出石膏漿液量肯定比單皮帶單機組出石膏漿液量大,由于調高皮帶機轉速皮帶機容易跑偏。因此將能保證皮帶機長時間正常運行的轉速作為混出石膏的設定轉速,即40Hz經過計算40Hz時皮帶機速度為7.4m/min。那么最多可以投入的旋流子數為24只。

4 現場試驗及效果

4.1 混出石膏試驗

根據上文計算出的理論旋流子數,開啟對應數量的旋流子,檢查出石膏的情況。運行工況為:水力旋流器進漿壓力為0.15Mpa。旋流子投入數目2×12個,皮帶機轉速40Hz。為了驗證效果,統計了不同密度下的旋流器底流含固量,如表3。

表3 混出石膏后底流含固量

從表3可以看出,理論投入的旋流子個數可以滿足旋流器底流含固量的要求,脫水效果就不會受到影響,計算值是有效的。實際的石膏含水率化驗也說明了旋流效果并沒有因未完全投用旋流子而下降。

旋流子的投入數就是實際脫水的漿液量,漿液量太少,即使石膏品質合格,密度慢慢上升也會影響脫硫系統運行。因此,在混出石膏試驗中每日出石膏10h,并在每日9時化驗吸收塔漿液密度,來觀察混出石膏能否使漿液密度下降。為了進一步觀察單皮帶混出石膏在不同原煙氣硫分下的影響,選取不同硫分下的數據統計(見表4)。

表4

從表4可以看出,每日脫水10h,在實驗期內,機組1與機組2原煙氣平均含硫量為1591mg/m3,折合硫分0.67%。根據2020年1~4月平均硫分統計,選取數據硫分在加倉硫分范圍內。實驗期內平均密度分別為1112kg/m3和1113kg/m3,達到了預定目標。可以看出單皮帶混出石膏對各硫分的適應性良好。

4.2 經濟效益

通過對脫水運行時間的統計,計算優化前后的耗電量對比。為了消除個別月份運行工況帶來的差異,優化前后各取6個月進行統計。可以減少真空泵運行時間53h,真空泵運行電流35A,單皮帶混出石膏每月可以節省電量19254kWh。按照0.5元/kWh計算,真空泵電耗每月可節約9627元。

當吸收塔漿液密度較低時,吸收塔循環漿液泵的運行電流也會有所降低。根據表4,漿液密度控制在1110kg/m3,對比優化前的平均漿液密度1150kg/m3,3臺漿液循環泵電流可以降低約15A。漿液循環泵可以帶來的經濟效益56056元,總計經濟效益65679元。

4.3 其它效益

吸收塔漿液密度的降低對脫硫效率的提高有極大的影響。長期維持吸收塔漿液密度在低水平可以促進石灰石的溶解,從而提高對SO2的吸收效果。另一方面,吸收塔漿液密度的降低可以降低循環漿液泵、吸收塔攪拌器的運行阻力,提高運行壽命。

5 結語

本文對1000MW機組單真空皮帶機混出脫硫石膏運行優化。通過可行性分析,計算確定了每臺機組投入旋流子的個數并進行了試驗。試驗驗證了投入旋流子的個數符合要求,并且月平均漿液密度有所下降,試驗效果良好。該項優化取得了一定的經濟效益,也提高了脫硫效率。