絡合鐵法脫硫副產物硫磺處理研究

張 伍, 張小兵,衛國鋒,裴進群

(1.中國石油西南油氣田分公司天然氣研究院,四川成都 610213;2.國家能源高含硫氣藏開采研發中心,四川成都610213;3.中國石油西南油氣田分公司天然氣凈化總廠,四川成都 610213;4.中國石油長慶油田第一采氣廠,陜西靖邊 718500)

絡合鐵法液相氧化還原脫硫是直接轉化法,其主要優點是硫回收率高、硫化氫脫除率可達99.9%以上,可把氣體中硫化氫脫至10 mg/m3以下,達到直接排放要求。隨著環保要求日益嚴格,絡合鐵法脫硫將得到更為廣泛的應用[1-4]。然而該工藝存在副產硫磺純度較低的缺點,不純的副產硫磺將成為固體廢物。隨著全球對環境及生態保護的高度重視,各國出臺一系列法律法規嚴格控制固體廢棄物,如不解決副產硫磺問題,絡合鐵脫硫工藝應用將會受到限制。

1 絡合鐵脫硫副產硫磺成分

1.1 硫磺生成反應

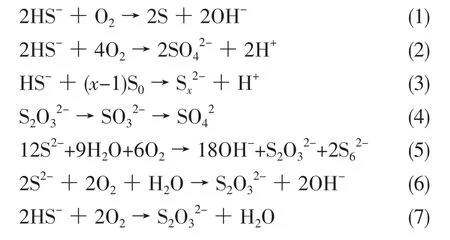

絡合鐵脫硫過程中,由于脫硫溶液成分復雜,氣、固、液三相反應,在生成單質硫磺過程中也會發生一定的副反應,主要反應及副反應如下:

從以上副反應可以看出,絡合鐵脫硫副反應主要生成以硫代硫酸鹽、硫酸鹽、多硫化合物為主。為維持反應平衡,副反應生成的鹽類由過濾硫磺攜帶除去,因此絡合鐵脫硫所形成的硫膏含雜質量較多,主要包括副反應生成鹽類、未反應溶液絡合劑、表面活性劑和鐵離子等成分。

1.2 典型的絡合鐵副產硫磺成分

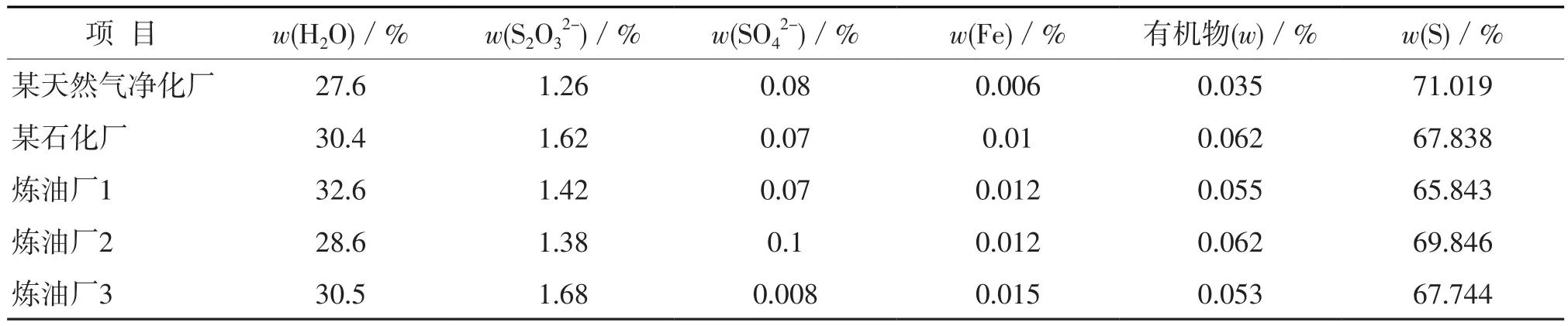

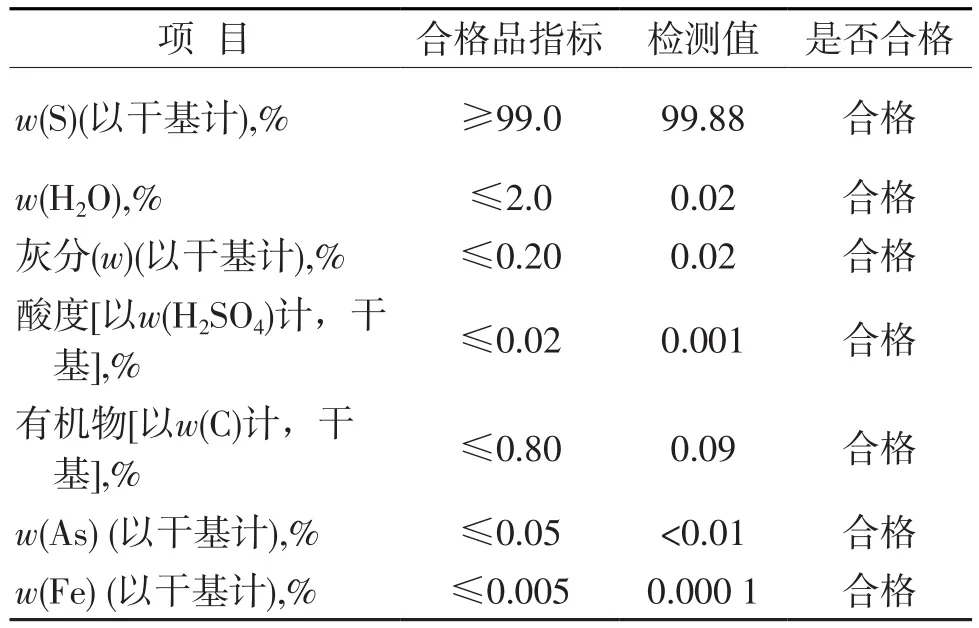

絡合鐵法脫硫形成的副產硫磺含水及其它鹽分,處理不同來源酸性氣對工業裝置副產硫磺的成分有影響。由于各廠工藝控制參數不同,脫硫溶液組分也有所區別。所副產硫磺成分分析見表1。

從表1可以看出:正常情況下w(S)在70%左右,其中的鹽含量和雜質成分使硫磺灰分(w)超過2%,所有副產硫磺在除去水分后均未達到工業硫磺合格品要求,需要進一步處理。

表1 不同裝置副產硫磺成分

2 副產硫磺直接處理技術研究

過濾硫餅中所含雜質為副鹽和有機雜質,試驗采用多級水洗過濾烘干熔硫、w(S)30%硫漿精鎦和硫餅直接熔硫方案對比。

2.1 多級水洗熔硫試驗

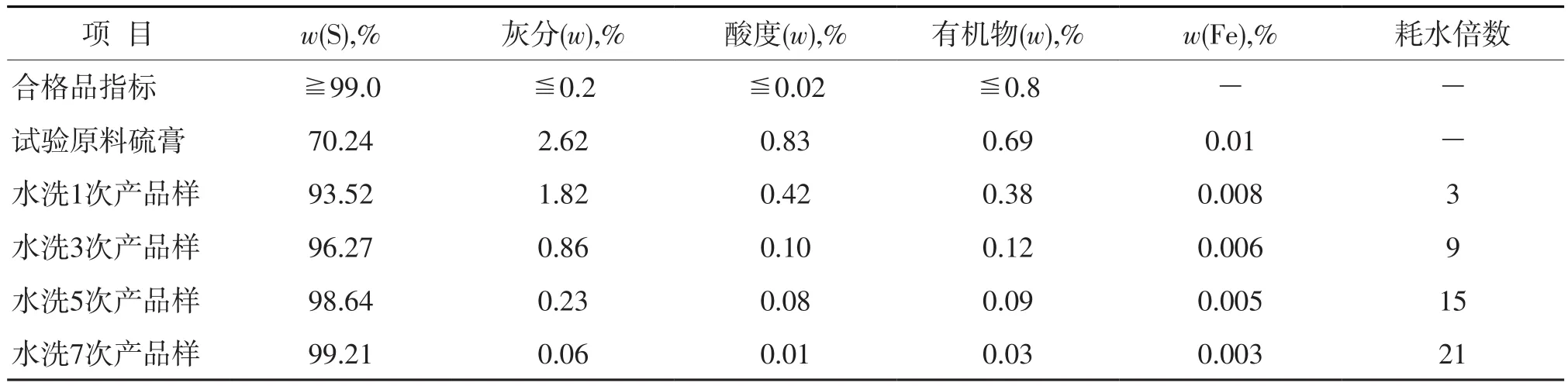

利用不同的鹽類在水中的溶解度差異,常溫條件下,在實驗室內采用去離子水對硫膏進行多級水洗提純預處理后再進行熔硫處理。在實驗室內,把副產硫餅與去離子水按照1∶3的比例進行混合,攪拌均勻,使其形成硫漿液,然后沉降30 min,過濾。濾餅重復以上操作,反復多次,測定每次清洗后的樣品,以確定水洗次數對其雜質含量影響。最后清洗樣品進行熔硫,得到產品樣。不同水洗次數條件下,濾餅分析結果見表2。

從表2可以看出:隨著水洗次數增加,水洗硫磺中酸度、灰分、鐵以及有機物的含量在不斷地降低。粗硫磺經過7次水洗熔硫后,形成的產品硫磺可以達到工業硫磺產品合格品指標要求。由于在水洗過程中有大量的廢水產生,對大規模處理副產硫磺不宜使用該方案。

表2 多級水洗硫磺產品含量主要指標

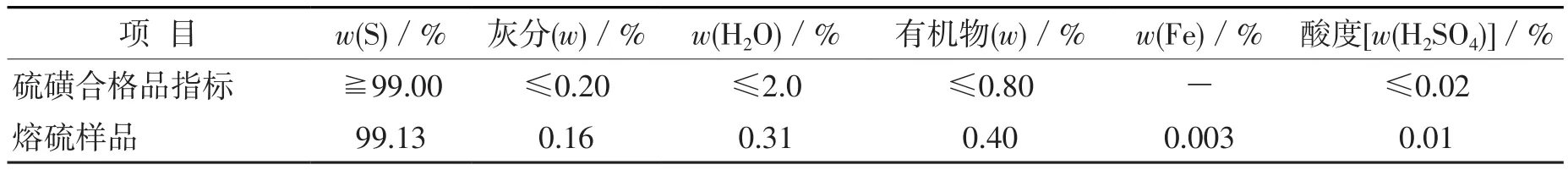

2.2 硫漿精餾

硫漿精餾除雜質法是采用水為介質,通過一精餾塔,在中部形成液硫,下部雜質,上部水蒸氣。按照合格工業硫磺產品的要求,對某天然氣凈化廠絡合鐵副產硫磺[干基w(S)大于93%]進行精餾除雜質法處理,所得產品分析結果如下表3。

表3 硫漿精餾法硫磺產品成分

從表3可以看出:產品各項指標滿足工業硫磺合格品的指標要求,可以作為工業合格品硫磺銷售。對于干基w(S)大于90%的副產硫磺可以采用該法處理。目前,已有多套裝置采用精制絡合鐵副產硫磺技術處理副產硫磺[6-7]。該處理技術需要精餾耗能外還會產生一定量的廢水,需要配套廢水處理裝置。

2.3 硫餅直接熔硫

硫餅直接熔融法是直接把副產硫磺經高溫蒸發水分,其余部分加熱形成液硫,除去上部和下部雜質,取中間液硫冷卻,形成產品。天然氣凈化廠絡合鐵副產硫磺采用直接熔融處理技術所得產品分析結果如下表4。

硫餅經過高溫熔融后,中層形成的樣品硫磺,樣品硫磺雜質、酸度都明顯降低,達到工業硫磺合格品指標。對于采用低濃度自循環工藝絡合鐵法脫硫溶液的情況,可以考慮直接熔融工藝。所產硫磺可銷售給對于工業硫磺要求不高的企業。但在高溫下雜質中的絡合劑、表面活性劑會碳化形成黑色物質,當大規模生產時,形成質量分數約10%的固體廢棄物。副產硫餅中雜質含量越高,產生固廢越多。

表4 天然氣凈化廠絡合鐵副產硫磺高溫熔硫樣品指標

2.4 硫餅摻混克勞斯硫磺

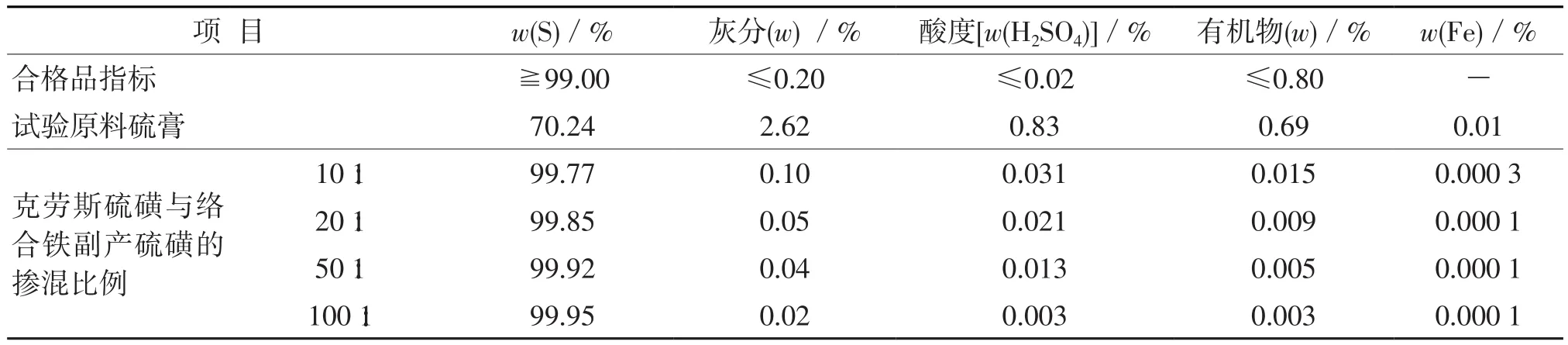

一般情況下,克勞斯硫磺優于優等品工業硫磺指標要求,在克勞斯硫磺產量大的前提下,可以采用摻混的方式處理絡合鐵脫硫副產硫磺。首先需減少副產硫磺中的水含量,實驗室采用強力離心機處理副產硫磺。工業裝置可采用高壓力機擠壓,把硫磺w(H2O)控制在20%以下。表5為克勞斯硫磺與處理后副產硫磺摻混試驗結果。

表5 克勞斯硫磺摻混副產硫磺

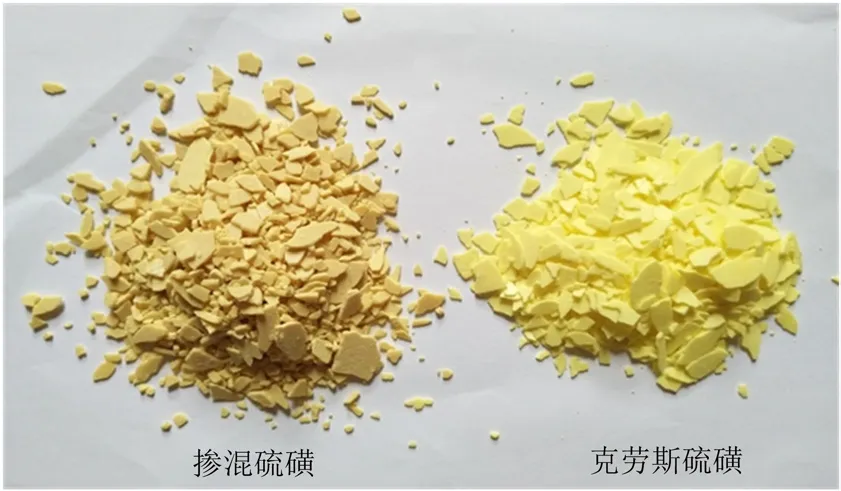

從表5可以看出:克勞斯硫磺與絡合鐵副產硫磺的摻混比例超過20∶1時,形成硫磺產品超過合格品要求,形成的產品硫磺顏色顯淺黃色,如圖1。

圖1 摻混硫磺與克勞斯硫磺對比

從圖1可以看出:摻混后,盡管分析指標可以達到工業硫磺合格品指標,但由于雜質太多,造成成品硫磺顏色失光澤。采用摻混克勞斯硫磺方案需要大量的克勞斯硫磺產量支持,同時絡合鐵脫硫規模不宜過大,對副產硫餅的含量要求不高。

2.5 溶劑法提純硫磺

化學溶劑法回收硫磺是指利用可以溶解硫的溶劑從含硫物料中溶解硫,再經提取得到硫磺產品。溶劑種類很多,有無機物和有機物2類。這些溶劑有一個顯著特點,就是溫度對硫的溶解度影響非常大,利用溫差溶解度差結晶硫磺。溶劑法由于目前較少使用,無相關的工業裝置。

3 用作其他產品原料

3.1 制硫酸原料

硫鐵礦制酸、硫磺制酸、冶煉氣制酸是我國硫酸生產的主要方式,目前在我國的硫酸生產企業中以硫鐵礦制酸比例約20%[7-8]。

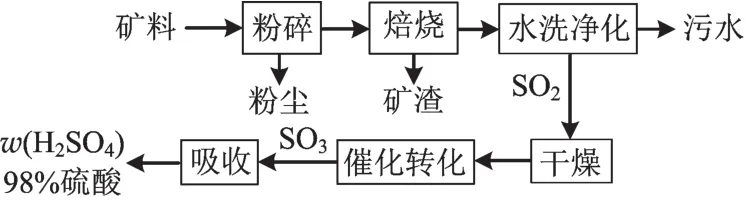

因硫膏屬含硫固體,硫含量超過常規硫礦石中硫含量,一般硫膏經干燥后w(S)超過80%,因此可以作為替代硫礦原料,直接制硫酸。硫鐵礦制硫酸工藝流程見圖2。

圖2 硫鐵礦制硫酸工藝

一些礦山企業有附屬制硫酸裝置,生產的硫酸用于內部開礦,因對原料要求不高,并且在熔硫時均設有液硫機械過濾工藝,可以過濾其中的灰分雜質。正常情況下,絡合鐵液相氧化副產硫磺除去水分之外所含雜質質量分數在10%以下,可以通過在粗硫酸處理工藝中的熔硫過濾除去雜質,達到制粗硫酸原料要求。

3.2 制石硫合劑原料

石硫合劑又名石灰硫磺合劑,是一種由生石灰、硫磺加水熬制而成的紅褐色透明液體。石灰硫黃合劑由石灰 、硫磺、加水煮制而成,常用配料質量比為生石灰∶硫磺∶水=1∶2∶10,其中原料含硫、硫酸鈣鹽和水等。絡合鐵法脫硫副產硫膏成分可以達到要求。處理途徑需要附近有生產石硫合劑的廠家,同時處理量不大。

4 不同處理方案對比

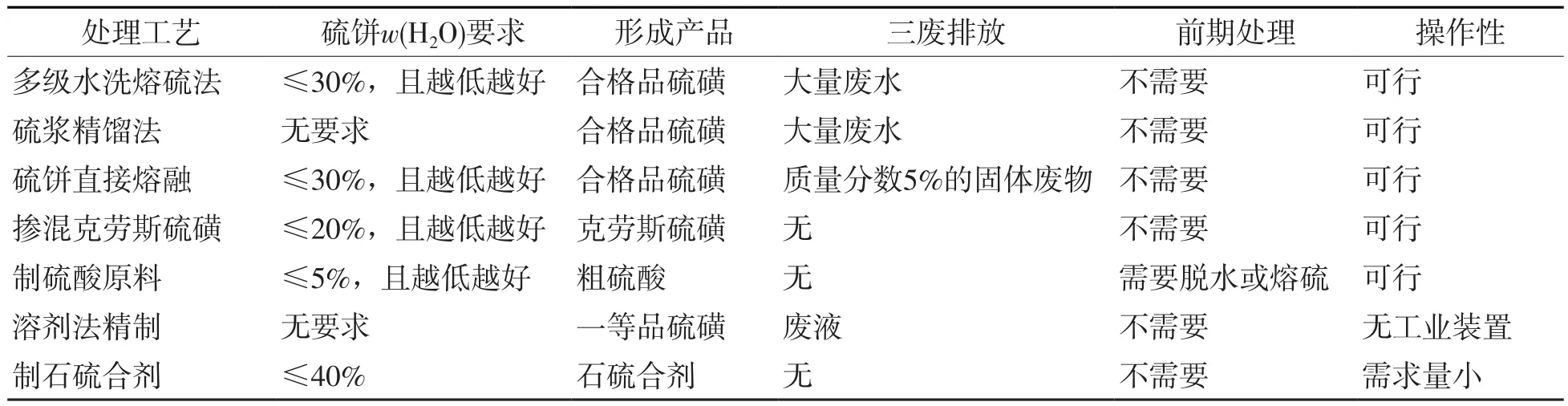

副產硫磺作為固體廢棄物處理困難,而且成本較高,因此回收利用是必選之路。熔硫是常用的處理方法,采用熔硫混摻精制工藝可以解決直接熔硫產生的硫磺品質問題。針對不同的絡合鐵法脫硫應用環境,可采用不同的處理途徑。對不同的處理工藝對原料有所要求。硫膏不同處理途徑對比見表6。

表6 硫膏不同處理途徑對比

不同絡合鐵法脫硫裝置所產生的硫膏成分不同,處理后回收方案不同,可以采取的工藝有所差異。部分方法會產生二次廢物,所以選擇時需要考慮工藝可行性、經濟性等因素。

最為經濟可行的方案是不用預處理直接做為下游產品的原料,限于運送條件允許。硫漿精餾和熔硫方案都會產生大量廢水,需要有配套廢水處理裝置。直接熔硫法可以得到合格硫磺產品,但會產生一定量的固廢。摻混克勞斯法需要具備大產量克勞斯硫磺配套,溶劑法淬取要求淬取溶劑有較高安全性能。各種不同的處理工藝需要不同的應用環境支撐。

5 結語

對于小規模,離石硫合劑廠和硫酸廠家近的,可以采取與相應的廠家合作,在經簡單的預處理后,硫膏可以送就近廠家進行處理。此處理方法為目前最經濟處理方案。多級水洗、硫漿精餾和直接熔硫會產生“三廢”,有硫漿精餾法工業裝置,但對硫餅有一定要求。摻混克勞斯硫磺和溶劑法提純目前受一定條件制約,均未實現工業化。