交織結構TPU靜電紡絲纖維膜的制備

饒麗仙 張 俊 高 晶 王 璐

東華大學 紡織學院(中國)

拓撲結構存在于任何材料中,包括材料表面的粗糙度、幾何形狀及孔隙結構等。當材料的化學組成確定時,其拓撲結構可決定材料的性能及應用領域。

近年來,靜電紡絲纖維膜因具有獨特的性能而應用于諸多領域。靜電紡纖維膜的性能與其拓撲結構密切相關。靜電紡纖維膜的拓撲結構包括纖維表面的溝槽、纖維分布及排列、纖維膜表面粗糙度、內部孔隙分布與結構,以及宏觀幾何形狀等,這些拓撲結構對靜電紡纖維膜的整體應用性能產生影響。

本文采用靜電紡絲技術,通過模板法在熱塑性聚

氨酯(TPU)納米纖維膜表面構建出一種拓撲結構——不同尺寸的交織結構。測試并表征TPU微/納米纖維膜的微觀形態和宏觀結構特征,對纖維膜的孔徑分布進行分析。

1 試驗材料

熱塑性聚氨酯(TPU 85A)購自德國拜耳公司;N,N-二甲基甲酰胺(DMF)購自上海凌峰化學試劑有限公司;四氫呋喃(THF)購自國藥集團化學試劑有限公司;金屬編織網由向陽實業集團有限公司提供。

2 測試與結果討論

2.1 紡絲溶液的制備

將1.9 g TPU完全溶解在10 mL DMF/THF混合溶液 [v(DMF)∶v(THF)=2∶8]中,在室溫下攪拌10 h 以獲得混合均勻的紡絲液。

2.2 靜電紡絲

在靜電紡絲準備過程中,將TPU溶液注入容量為10 mL的一次性注射器中,選用規格為21G的不銹鋼針頭;注射泵的推注速度為0.7 mL/h;在針頭處接16 kV的高壓正電,接收裝置接地。針尖和收集器之間的距離設置為16 cm。以金屬編織網為接收模板,獲得不同表面形貌的TPU微/納米纖維膜。編織網的孔徑分別為550、250、150、106、78和58 μm。制得的TPU纖維膜在真空干燥箱中干燥24 h,以去除未完全揮發的溶劑。

2.3 TPU微納米纖維膜的形貌表征

采用掃描電子顯微鏡(SEM,FlexSEM 1000型,日本Hitachi公司)表征TPU微/納米纖維的微觀形態。采用光學顯微鏡(OM,PXS8-T型,中國)觀察TPU纖維膜的表面形態。采用Image pro和Origin 2018軟件測量和分析纖維直徑與直徑分布。

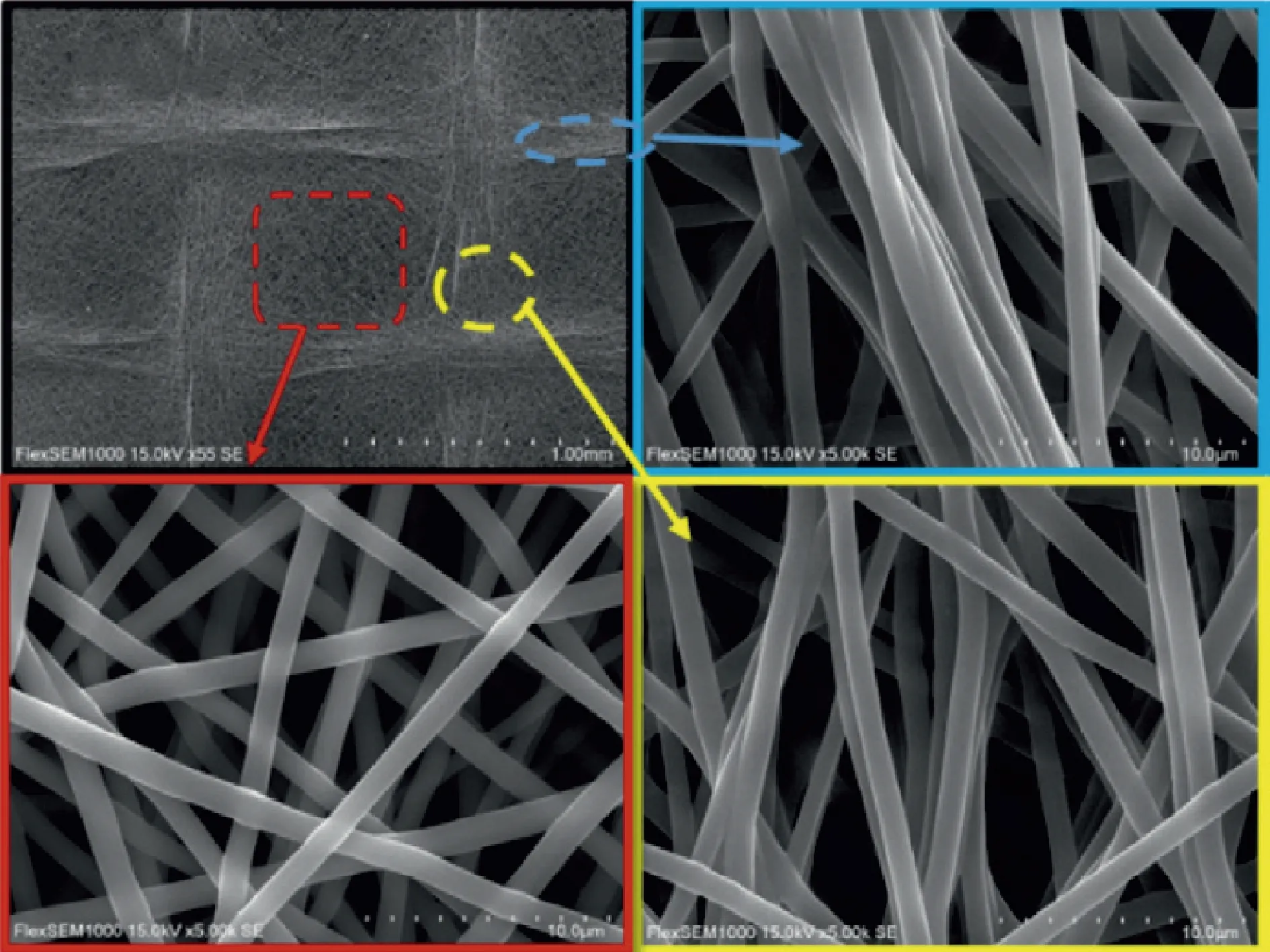

研究表明,采用孔徑為550 μm的金屬編織網可成功制備具有交織結構的TPU纖維膜(圖1)。所得纖維膜的表面結構非常清晰,纖維在凹處無序排列,在凸起處具有一定的取向。此外,平行排列的纖維沉積密度較高,而無序排列的纖維沉積密度較低[1-2]。

圖1 TPU纖維膜的SEM圖(金屬編織網孔徑為550 μm)

圖2所示的編號為TPU-P1、TPU-P2、TPU-P3、TPU-P4、TPU-P5和TPU-P6的纖維膜分別為由孔徑為550、250、150、106、78和58 μm的金屬編織網接收獲得。由圖2可知,隨著金屬網孔徑的減小,具有不同尺寸交織結構的TPU纖維膜的表面圖案變得越來越小,且越來越不清晰[3-4]。

圖2 不同孔徑金屬編織網接收的TPU纖維膜的光學顯微鏡照片

2.4 TPU微納米纖維膜的孔徑分析

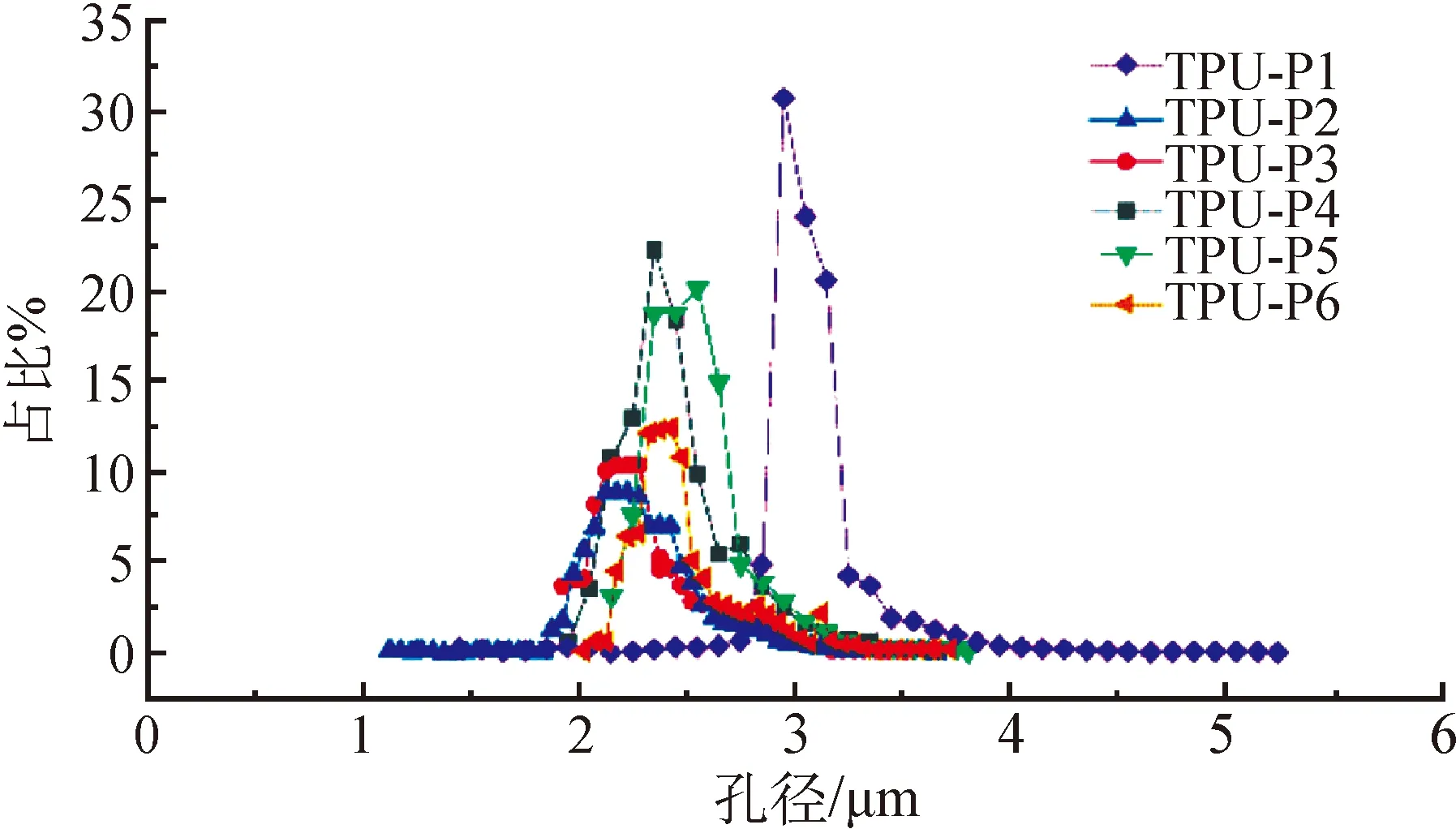

采用孔徑分析儀(CFP-1100AI型,美國)分析不同尺寸結構TPU纖維膜的孔徑分布。研究表明,纖維膜的孔徑隨著金屬網孔徑的減小而減小,其中,TPU-P1纖維膜的大孔徑占比最大(圖3)。隨著金屬編織網孔徑的減小,大孔徑的占比降低,這主要是因為纖維在不同位置處的排列方式不同所致。

圖3 不同TPU纖維膜的孔徑分布