噴氣紡不同工藝參數對紗線質量的影響

R. N. Narkhedkar,M. S. Kulkarni

DKTE紡織與工程學會(印度)

J 20型噴氣紡紗機含有120個獨立的紡紗頭,如圖1所示。位于機器兩側的紡紗頭可單獨工作,由此可實現在同一臺機器上同時生產兩種不同的紗線。J 20型噴氣紡紗機的紡紗頭可生產質量非常高的紗線,生產效率高且靈活性大,噴氣紗的獨特性能使紡紗廠、下游產品加工商及終端產品用戶均可從中受益。

圖1 J 20型噴氣紡紗機

1 材料

本文在J 20型噴氣紡紗機上,使用纖維長度為38 mm的聚酯/黏膠(質量比為60/40)混紡紗條進行紡紗試驗。所采用的紗條經3道并條,以使紗條中的纖維具有良好的取向性。紗條線密度為3 640 tex。

2 方法

采用J 20型噴氣紡紗機制備紗線試樣。在紡紗機上設置3個變量,分別為紗線輸出速度(A)、噴嘴壓力(B)和后牽伸倍數(C),每個變量包含3個水平。采用Taguchi法進行試驗方案的設計,機器參數設置如表1所示。

表1 J 20型噴氣紡紗機的機器參數設置

3 試驗

紗線性能測試指標及原理如表2所示。

表2 紗線性能測試指標及原理

4 結果與討論

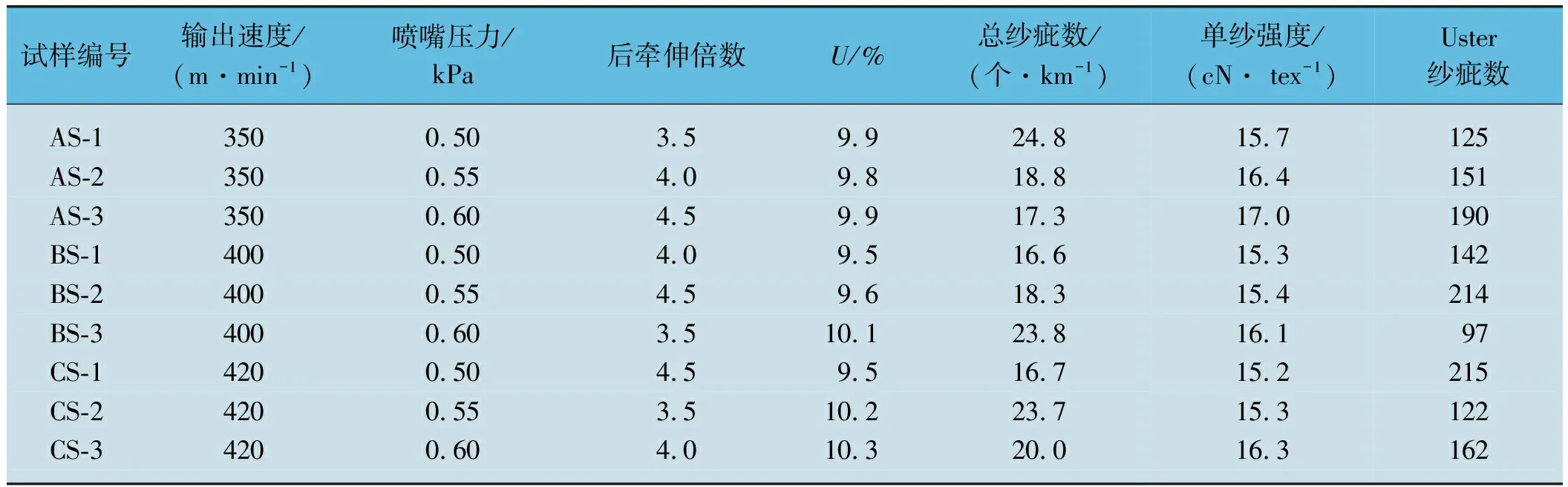

不同紡紗工藝參數下,采用J 20型噴氣紡紗機制備的紗線的性能測試結果如表3所示。

表3 紗線測試和質量指標值

4.1 紗線不均勻率U(%)

J 20型噴氣紡紗機工藝參數對紗線U(%)影響的統計分析結果如圖2所示。由圖2可知,J 20型噴氣紡紗機的紗線輸出速度對U的影響未呈現出明顯的規律。隨著噴嘴壓力的增大,紗線不勻率U增大。這是因為隨著噴嘴壓力的增大,紗線結構內部可能會有更多的纖維混合,導致紗線外層的不規則纖維及浮游纖維增多所致。牽伸倍數與紗線U值呈反比關系。從統計學角度分析,牽伸倍數對U值無顯著的影響,而噴嘴壓力在置信度為5%時對紗線U值的影響較為顯著。

圖2 紡紗工藝參數對紗線U值的影響

4.2 總紗疵數(IPI)

不同噴氣紡紗工藝參數下,所紡紗線的總紗疵數測試結果如圖3所示。由圖3可知,J 20型噴氣紡紗機的紗線輸出速度對總紗疵數的影響未呈現出明顯的規律。但隨著噴嘴壓力的增大,總紗疵數稍有增大。而隨著牽伸倍數的增大,總紗疵數明顯減小。一般情況下,隨著總牽伸倍數的增加,紗線出現缺陷的機會增多。因紗條在主牽伸區的牽伸已為后區牽伸做好了準備,故隨著后區牽伸倍數的增大,紗線均勻度改善,總紗疵數明顯下降((P<0.05)。可見,牽伸前的材料準備非常重要。

圖3 紡紗工藝參數對紗線總紗疵數的影響

4.3 單紗強度(RKM)

紡紗工藝參數對單紗強度影響的分析結果如圖4所示。由圖4可知,在本文所研究的3種工藝參數中,噴嘴壓力對紗線強度有明顯的影響。隨著噴嘴壓力的增大,紗線強度明顯增加(P=0.023 474,<0.05)。這是因為噴嘴壓力增大可使紗線中的纖維緊密堆砌,從而有助于提高紗線的強度。而隨著紗線輸出速度的增加,可用于束縛纖維并形成紗線的時間減少,導致紗線強度急劇下降。

圖4 紡紗工藝參數對單紗強度的影響

4.4 Uster紗疵

Uster紗疵對優質織物的生產而言至關重要。因此,本文對Uster紗疵進行了測試,結果如圖5所示。

圖5 紡紗工藝參數對紗線Uster紗疵數的影響

圖5表明,盡管紗線的均勻度改善,總紗疵數隨著后牽伸倍數的增大而呈下降趨勢,但Uster紗疵數隨著后牽伸倍數的增大而增大。這是因為用于紡制紗線的棉條已經過3道并條,纖維在紗條中具有良好的取向性,因而紗線的均勻度和外觀較好。對于Uster紗疵,紗線輸出速度和噴嘴壓力對其沒有規律性的影響,但隨著噴嘴壓力的增大,因紗線結構中纖維的黏合性得以改善,Uster紗疵數有所減少。

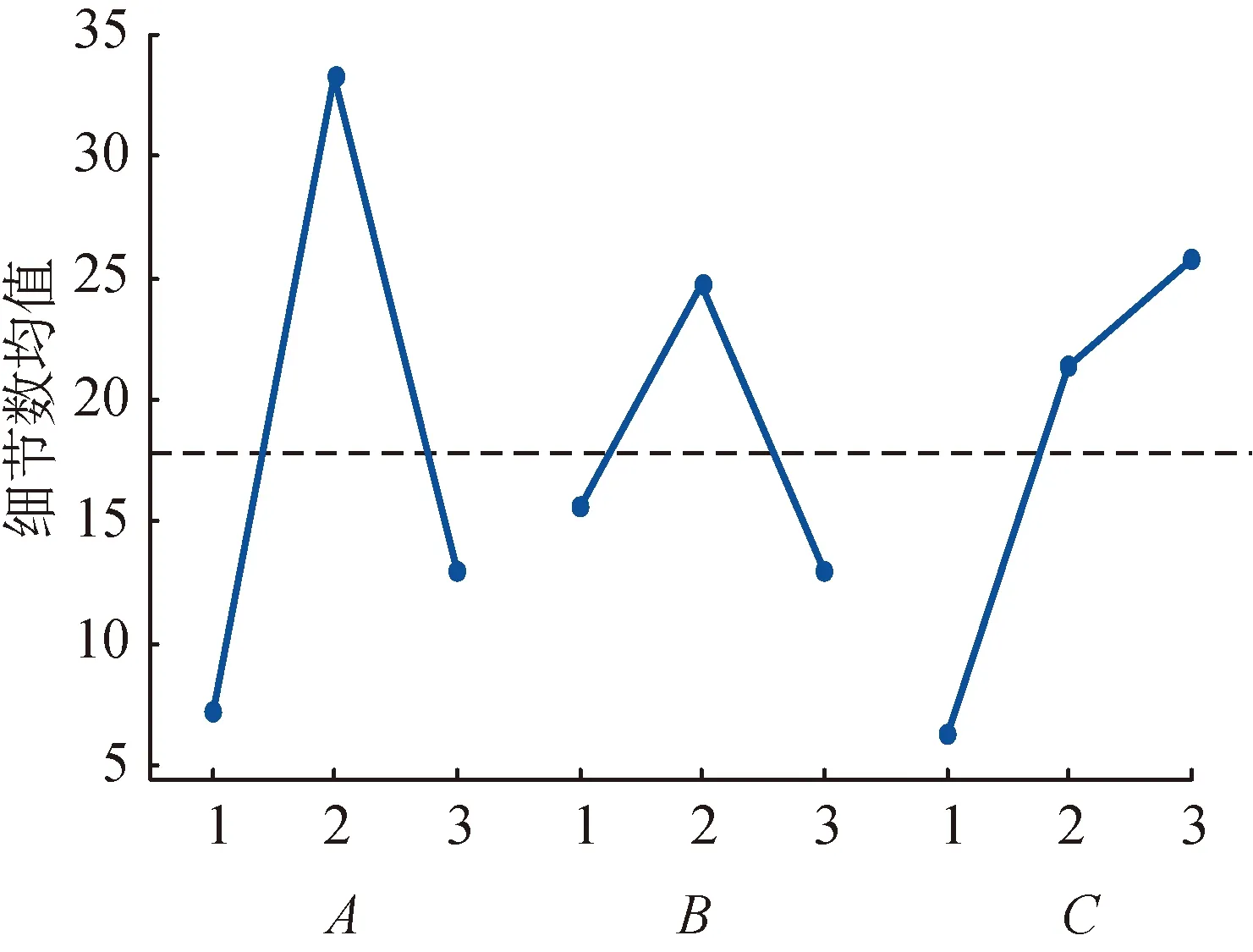

4.5 細節數

在對Uster紗疵進行分析的過程中,發現紡紗機工藝參數影響紗線的細節數,如圖6所示。由圖6可知,紗線輸出速度和噴嘴壓力變化對紗線細節數沒有規律性的影響。但隨著后牽伸倍數的增大,紗線中出現長片段的細節,導致‘H’級細節出現的幾率大幅增加。這是因為隨著后牽伸倍數的增大,牽伸區的黏滑效應增加,導致紗線的細節數增多。

圖6 紡紗工藝參數對紗線細節數(-30%)的影響

5 結論

本文研究了J 20型噴氣紡紗機工藝參數對所紡紗線質量的影響。在不同的紗線輸出速度、噴嘴壓力和后牽伸倍數下,制備紗線試樣,并對單紗強度、紗線摩擦因數、紗線不勻率U(%)、紗線疵點和分級試驗指標進行了測試,得出如下研究結論。

——降低J 20型噴氣紡紗機噴嘴壓力,所紡紗線的單紗強度降低。隨著紗線輸出速度的增加,單紗強度先降低后增加。

——當后牽伸倍數增至4以上或減至4以下時,所得紗線的強度降低,因此,可認為4倍的牽伸量有利于生產出質量較優的紗線。

——紗線摩擦不受機器工藝參數變化的(明顯)影響。研究還表明,在保持其他參數不變的情況下,隨著后牽伸倍數的增大,單紗強度增加。

——噴嘴壓力和紗線U值間存在正相關關系,后牽伸倍數和紗線缺陷間存在間接關系。

——J 20型噴氣紡紗機的噴嘴壓力越大,紗線細節(-30%)數越多,隨著噴嘴壓力的降低,細節出現的幾率減小。

——隨著后牽伸倍數增大,紗線的缺陷增加,而隨著后牽伸倍數減小,紗線的缺陷有所減少。