電爐鋼渣綜合利用分析及建議

錢強

(攀枝花鋼城集團有限公司,四川 攀枝花 617022)

電爐鋼渣是電爐煉鋼過程中的副產品[1-2]。近年來,隨著電爐鋼產量的增加,電爐鋼渣排放量也相應的增加。若不綜合利用,爐渣不僅占用越來越多的土地,還會對環境造成污染。因此電爐鋼渣的綜合利用對實現鋼鐵業的可持續發展具有重要意義,同時也是環保科技的一項重要工作[3-4]。

通過對當前國內電爐鋼渣先進的處理方式及綜合利用情況進行對比和分析,結合各自工藝及區域特點,為實現“零排放”及綜合利用提供一定的參考。

1 國內電爐鋼渣利用現狀

1.1 電爐鋼渣概述

電弧爐鋼產量約占鋼鐵生產總量的35%,其副產品電爐鋼渣產量較大,以廢鋼為原料時約占煉鋼生產總量的 5%~15%,即 50~120 kg/t鋼[5-6]。電爐鋼渣按化學成分分為氧化渣和還原渣,分別產自電爐及精煉爐,二者占電爐鋼渣總量的70%和30%[7]。電爐鋼渣和轉爐鋼渣的化學組成如表1所示。以下電爐鋼渣均指電爐氧化渣,除非有指明。

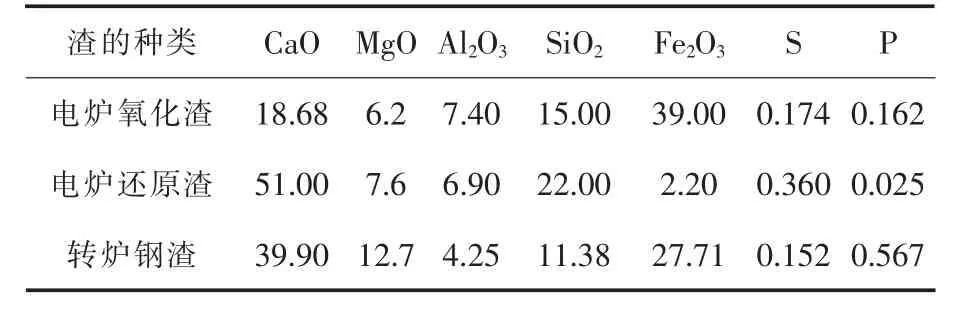

表1 電爐鋼渣和轉爐鋼渣化學成分(質量分數)Table 1 Chemical Compositions of Electric Furnace Slag and Converter Slag(Mass Fraction) %

由表1可見,電爐氧化渣中氧化鐵高而氧化鈣低,電爐還原渣則相反,這是由不同的工藝要求決定的。轉爐鋼渣的氧化鐵及氧化鈣介于兩者之間。

江蘇沙鋼集團本部煉鋼總產量約3 000萬t,是目前國內最大的電爐鋼和優特鋼材生產基地。共有大型電爐5座,生產結構是長短流程相結合, 分別為1座75 t電爐、1座90 t、2座100 t和1座110 t超高功率豎式節能電爐,原料結構為70%的鐵水和30%的廢鋼,電爐煉鋼年產能力超過500萬t,產生電爐鋼渣80萬t。

沙鋼集團淮鋼特鋼有限公司年產鋼300萬t,有一座70 t超高功率電爐,用于生產短流程優質鋼中小型棒型材,年產電爐鋼渣約15萬t。鐵水比約占50%~55%。

四川瑞鋼有兩臺70 t電爐,以鋼鐵冶煉渣中回收的渣鋼鐵為主要原料,占比約50%~70%,再配加少量廢鋼、生鐵。按最大120萬t鋼產量、渣鋼鐵全供應量和最大喂料比例(70%)以及鐵水補充計算,每年會產生電爐鋼渣 30 萬 t、還原渣 5 萬 t[8]。上述三家鋼廠電爐鋼渣和轉爐鋼渣成分見表2。

表2 淮鋼、沙鋼本部、瑞鋼電爐鋼渣和轉爐鋼渣成分(質量分數)Table 2 Compositions of Electric Furnace Slag and Converter Slag Respectively in Three Steel Companies (Mass Fraction) %

由表2可見,由于電爐原料的差異,淮鋼及沙鋼本部電爐鋼渣中的全鐵含量均高于四川瑞鋼,硫含量稍低,磷含量稍高。淮鋼和瑞鋼的轉爐鋼渣在成分上較接近,這與國內煉鋼工藝一致有關。

1.2 電爐鋼渣預處理

目前,大多數鋼廠對于電爐鋼渣的處理方式是爐下熱潑,采用爐下電動渣罐車,也有采用抱罐汽車將液渣運至中間渣場熱潑或冷凝后翻罐倒渣的出渣方式,或采用在爐下地坪直接熱潑爐渣,打水冷卻后用裝載機裝汽車外運的方式。國內常用三種出渣方式的優缺點見表3。由表3可見,不同的出渣方式不僅受設備投資的影響,還受現場實際情況而定。

表3 三種出渣方式的優缺點Table 3 Advantages and Disadvantages of Three Kinds of Slagging-off

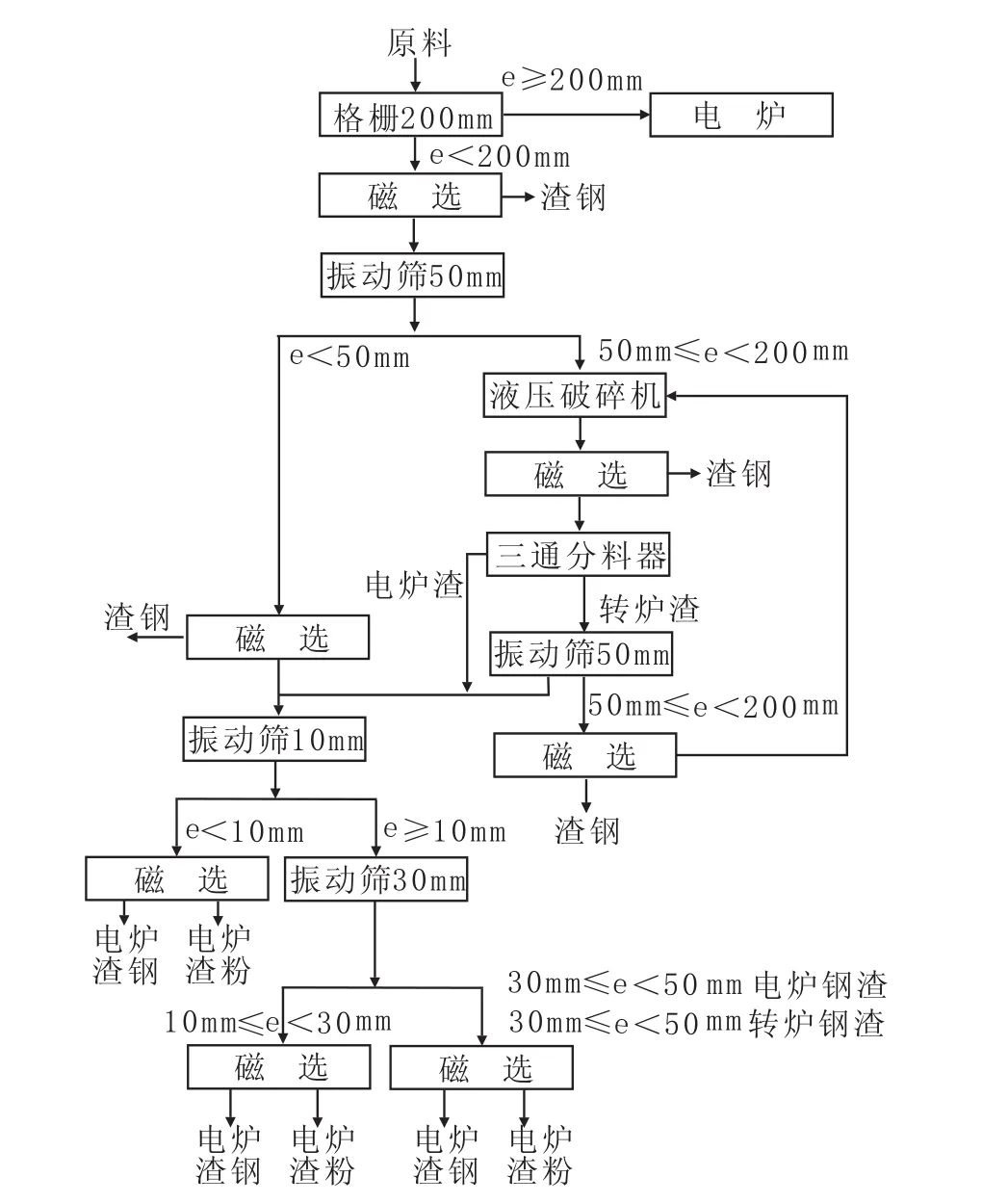

2010年淮鋼投產鋼渣在線熱悶工藝,共有7座熱悶池,5座用于轉爐渣,2座用于電爐鋼渣。淮鋼電爐鋼渣處理工藝流程見圖1。

圖1 淮鋼電爐鋼渣處理工藝流程Fig.1 Flow of Electric Furnace Slag Treatment in Huaisteel

淮鋼的電爐鋼渣由于熱悶周期短,熱悶效果較差。熱悶后的電爐鋼渣初渣全部運送至建材有限公司進行深加工,其中,塊度e大于200 mm的為塊狀鐵,可直接返回電爐使用。

沙鋼的電爐鋼渣產生量為0.12~0.15 t/t鋼。出渣時,采用自動向地下流渣的方式,在流渣過程中采用逐層噴水使爐渣迅速冷卻,用裝載機將爐渣裝到翻斗車上運出,在裝載過程中進一步噴水冷卻。處理冷卻后的初渣全部實現過磅計量,由汽車運送至線外渣場進行深加工處理。經過打砸及生產線的深加工,獲得不同品位及塊度的電爐鋼渣產品[9]。沙鋼將廠內熱悶坑改造為熱悶處理。

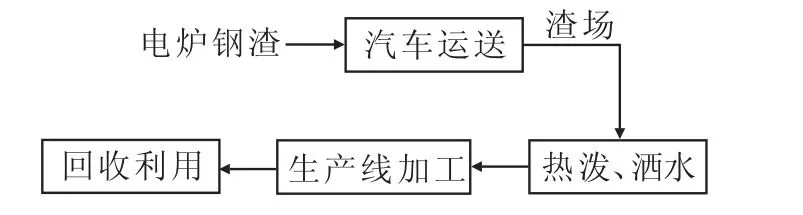

國內大部分電爐煉鋼原料為鐵水加廢鋼 (鐵水比約為55%~70%),因此產生的噸鋼廢渣量較少,約為12%。而四川瑞鋼采用高品位渣鋼,高品位渣鋼是從鋼渣中回收的高品位含鐵料,廢鋼入爐比例只占30%,由此渣量比例達20%。瑞鋼電爐鋼渣預處理流程見圖2。經過生產線的分選加工獲得不同的電爐鋼渣產品,瑞鋼電爐鋼渣處理流程見圖3。

圖2 瑞鋼電爐鋼渣預處理流程Fig.2 Flow of Electric Furnace Slag Pretreatment in Ruisteel

圖3 瑞鋼電爐鋼渣處理工藝流程Fig.3 Flow of Electric Furnace Slag Treatment in Ruisteel

為便于快速處理和利用電爐鋼渣,采用爐下傾渣和打水冷卻,再由汽車將冷卻后的電爐鋼渣全部運往渣場處理,實施二次粉化冷卻后,通過簡單的破碎、篩分和磁選工藝,獲得不同塊度和品位的電爐鋼渣產品。該方法不僅可為以后的渣利用提供條件,同時為爐下創造安全、環保的作業環境。

1.3 電爐鋼渣綜合利用現狀

電爐鋼渣含較高的鈣、鎂、FeO和金屬鐵等,可用于燒結及高爐冶煉,從而節約礦石和能源。目前也是國內鋼鐵廠內部循環最主要的途徑之一,主要用于鐵水預處理熔劑、煉鋼返回渣和高爐冶煉熔劑使用[10]。

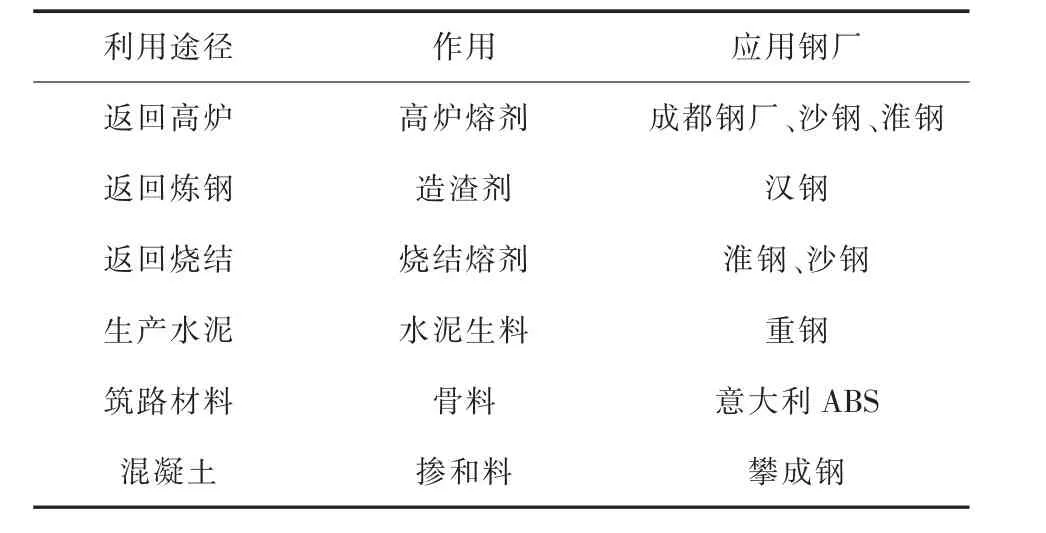

國內外已開發了許多有關電爐鋼渣綜合利用的方法,均是以減量化、大宗化、穩定化為原則的規模應用,并取得了一定的效果。目前國內外電爐鋼渣利用概況見表4。

表4 目前國內外電爐鋼渣利用概況Table 4 Present Utilization of Electric Furnace Slag at Home and Abroad

由表4可見,電爐鋼渣大致用途有6種,分為內循環和外循環兩種,并且能大量地利用。

以沙鋼為例,生產線將熱悶處理后的電爐鋼渣經過破碎、篩分、磁選、球磨,產生不同級別的電爐鋼渣和粗、中粒電爐鋼渣及細尾渣。

(1)內部循環使用

A.大于800 mm的通過打砸后,金屬鐵品位(MFe)>60%的直接返回煉鋼使用,同時球磨精料也返回煉鋼利用。B.經生產線處理后,外徑5 mm以下返回燒結,TFe為35%。

(2)外循環利用

經生產線處理后的多個品種電爐鋼渣多種渠道應用,部分用于小高爐。以下是對電爐鋼渣產品進行的大分類,各鋼廠可以根據實際情況調整產品的類別。

第一類:粒子鋼,MFe為30%~35%,進入小高爐使用,透氣性好。

第二類:細尾渣,MFe為25%~30%,提質深加工。

第三類:細粉球磨后MFe為60%,返回燒結,尾渣添加10%的水泥后做路面磚。

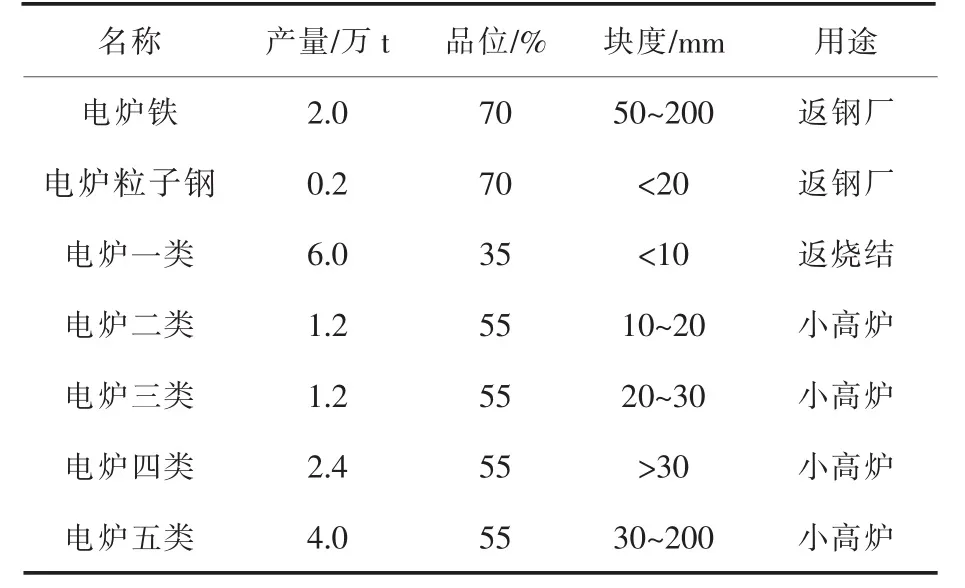

淮鋼的電爐鋼渣產品綜合品位為49.88%,經過生產線分選后獲得不同規格的分類產品,淮鋼電爐鋼渣產品情況見表5。

表5 淮鋼電爐鋼渣產品情況表Table5 Products Made by Electric Furnace Slag in Huaisteel

由表5可見,鋼渣通過不同的分類,高品位的返回鋼廠內部循環使用,低品位的返回煉鐵燒結回收鐵資源,塊度較大的低品位電爐鋼渣進入小高爐以回收鐵資源。

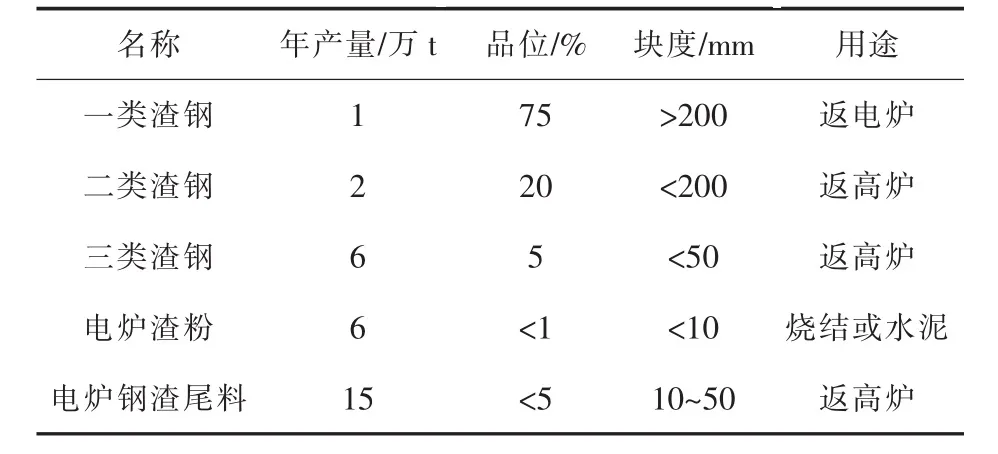

瑞鋼電爐鋼渣經過處理生產線的分選加工,獲得不同塊度及品位的產品。針對尾渣量較大的問題,結合產品特點及成分,通過生產線的破碎、篩分、磁選加工后獲得不同塊度和品位的產品,并找出合適的利用途徑,瑞鋼電爐鋼渣產品情況見表6。

表6 瑞鋼電爐鋼渣產品情況表Table6 Products Made by Electric Furnace Slag in Ruisteel

由表6可見,電爐鋼渣經過生產線加工后可獲得三類渣鋼,一類渣鋼品位較高,返回電爐冶煉,二類、三類渣鋼品位較低,用于高爐,電爐鋼渣粉可用于水泥生料或是燒結熔劑,電爐鋼渣尾料也可返高爐使用。

2 存在的問題及建議

2.1 電爐鋼渣預處理方式

目前,很多電爐鋼廠采用爐下傾倒的鋼渣預處理方式,不僅造成環境污染和設備損傷,還不利于后期的綜合利用。作為鋼廠的第三大固體廢物,對其有效的處理將有助于綠色生產以及環境和諧的共存。因此,應優先遵循快速出渣及排渣的原則。為了提高電爐鋼渣附加值,滿足環保要求,開辟新渣場作為循環利用中心勢在必行。

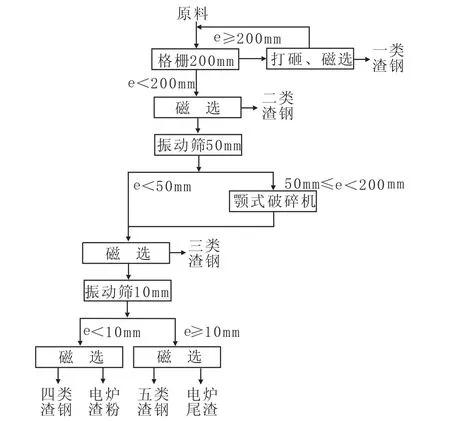

在條件允許的情況下實施還原和水淬處理,既可還原回收金屬鐵,還可提高活性及附加值。建議電爐鋼渣采用預處理工藝流程見圖4。采用置于平車上的渣包接渣(配加電爐還原渣),通過軌道將平車運送至渣場,再進行翻棄處理,到渣場后進行二次粉化冷卻,通過簡單的生產線分選,獲得不同塊度和品位的電爐鋼渣產品。該方法可為以后的渣利用(深度開發)提供條件,實現廢渣的全利用。

圖4 建議電爐鋼渣采用的預處理工藝流程Fig.4 Pretreatment Technology Flow for Electric Furnace Slag

2.2 電爐鋼渣利用方式

轉爐鋼渣中的硫含量對生產影響不大,電爐鋼渣中的硫含量與轉爐鋼渣相近,因此也不會影響冶煉;另外,電爐鋼渣中磷含量較低,危害性也降低。同時,電爐鋼渣中的氧化鈣含量僅為轉爐鋼渣的50%(見表2),轉爐鋼渣在高爐中的配加量為500 kg/t鐵,預計電爐鋼渣在高爐中的配加比例會適當減少至300 kg/t鐵。

為此,建議將還原渣混入液態電爐鋼渣中,通過攪拌混勻起到增鈣稀硫磷的作用,既提高電爐鋼渣的鈣含量,又可處理和利用還原渣。

另外,電爐爐下流渣及打水冷卻后,經過磁選回收高品位渣鐵返回電爐,剩下的全部通過汽車倒運至渣場進行深加工處理,獲得不同品位及塊度的電爐鋼渣產品。塊度不同用途不同,小于10 mm的尾渣用于水泥生料及燒結熔劑;10~100 mm的尾料用于小高爐;剩下的低品位磁選料經球磨磁選后,磁選料作為粉鐵燒結,球磨污泥用于制磚。

3 結語

電爐鋼渣是鋼鐵業第三大固體廢物,電爐煉鋼原料來源對尾渣成分的影響較大,而處理方式與煉鋼現場環境密切相關。分級后的電爐鋼渣較成熟的應用渠道主要是做高爐熔劑、燒結熔劑、水泥及混凝土摻合料。建議將還原渣混入液態電爐氧化渣中,攪拌混勻起到增鈣稀硫磷的作用,既提高電爐渣鈣含量,又可處理和利用還原渣。