?分析在石油化工領域的研究進展

孫歡歡,經鐵,郝代軍

(中石化煉化工程(集團)股份有限公司洛陽技術研發中心,河南洛陽 471003)

目前,普遍的用能分析法包括基于熱力學第一定律的焓分析法和基于熱力學第二定律的?分析法,傳統的焓分析法關注的是能量在數量上的平衡,主要是用熱效率的高低來估計節能潛力,而?分析法不再是簡單地把能量節約和換熱優化看成是一個只有量變的過程,而是加入了流股的另外一個重要物理量—“熵”,進而將焓與熵結合成一個新的物理量—“”,并對其進行研究,得到各物流的做功能力及其損失情況[1-2]。?分析并非是一個全新的概念,過去主要用于電廠的能量分析,近年來逐漸應用于石油化工系統的分析與合成中[3],展現出良好的應用前景。

1 概述

1.1 ?的概念及分類

?是針對熱提出的,即熱量中最大能轉化為功的部分,又稱“有效能”“可用能”,是指一定形式的能量或一定狀態的物質,經過完全可逆的變化過程后,達到與基準環境完全平衡的狀態,在這個過程中該能量或物質所能做的最大有用功[4]。與?相反,不能轉化為有用功的那部分能量稱之為 。因此,任何能量(E)都是由?(Ex)和 (An)組成的,即:

20 世紀50 年代以后,熱力學第二定律的理論已開始在節能實踐中廣泛應用,當任何一種形式的能量被轉移或轉化為另一種形式的能量時,其品位只可能降低或不變,絕不可能提高,這種量的守恒性和質的差異性是能量在轉換時所具有的雙重屬性。基于此,高質能量的能級系數為1,僵態能量的能級系數為0,而低質能量的能級系數則介于0與1 之間,其中,能級系數通常定義為單位能量中所含?的比例。在一般的石油化工過程中,所涉及的常見的?分類及特點見表1。?代表了能量中量與質統一的部分,反映了各種形態能量的轉換能力,能量中含有的?值越高,其動力利用的價值越多,“質”也越高。

1.2 ?分析法

對于一切不可逆過程,在能量的轉化過程中必然有質的損失即?損,過程的不可逆程度越大,?損失越大。?分析就是根據能量中的?平衡關系揭示?的轉換、傳遞、利用和損失情況[5]。?平衡示意見圖1。

表1 ?的分類

圖1 ?平衡示意

使用?分析法分析優化工藝流程或單元設備時,總的目標是“按質用能、按需供能”。進行?計算之前,首先要確定被研究物系,設定環境基準態。環境狀態的規定在不同文獻中并不完全一致,比較著名的是波蘭學者Szargut 模型[6]和日本龜山——吉田模型[7],雖然不同基準下計算出的?值有所差別,但這并不影響熱力學分析結果的準確性;其次確定流入、流出系統的各種物流量、熱流量和功流量,以及各物流的狀態參數;再通過?平衡方程確定過程系統及子系統或設備的?損失和?效率,評價用能完善程度,指出過程用能改進的潛力和方向。

對于?值的計算,可直接利用流程模擬軟件如Aspen Plus、Hysys 等得到所需的焓、熵、溫度等熱力學數據,然后采用公式進行?平衡、?損失及?效率的計算[8-9]。各單元操作?損失的計算公式見表2。

表2 各設備單元操作?損失的計算公式

表2中:

Ex,in入口?流率,kJ/s;Ex,out出口?流率,kJ/s;El?損失,kJ/s;T0環境溫度,K;Tc冷源溫度,K;Th熱源溫度,K;Qc冷負荷,kW;Qh熱負荷,kW;W功、電能、機械能,kJ/s;

2 ?分析法應用

2.1 評價分離方案

對于多組分混合物的分離過程,從有效能的角度去尋求過程的最佳分離序列,評價熱泵精餾、雙效精餾、減壓操作、中間換熱節能、隔板精餾等節能技術成為近年來國內外學者的研究熱點[10-14]。

宋明焱等[15]采用Aspen Plus 軟件模擬了采用普通精餾的方式對溶劑脫水(工藝A)和采用共沸精餾的方式對溶劑進行脫水(工藝B)兩種典型的對苯二甲酸工藝,并計算了空氣壓縮、反應、溶劑脫水各子系統的有效能損失和有效能利用效率,得出工藝A的有效能利用效率為43.69%,高于工藝B的有效能利用效率32.84%。Sun J[16]等模擬對比了四塔精餾甲醇和五塔精餾甲醇熱集成方案,在四塔工藝的高壓塔后添加中壓塔,較好的實現了在高壓塔和中壓塔、常壓塔和中壓塔以及回收塔和加壓塔之間的高效熱集成,后者的有效能損失降低了21.5%;同時研究了有機硅粗單體的九塔分離流程[17],將脫高塔與一甲塔加壓,其塔頂蒸汽與流程中脫低塔、輕分塔、共沸塔的塔釜液體進行耦合,除高沸塔外其他塔的有效能損失均有所降低,這是由于高沸塔的進料壓力有所增加造成閃蒸帶來的?損不可忽略。

2017年,天津大學精餾中心Cui C等[18]將?分析理論用于苯乙烯精餾流程,采用了先進行苯、甲苯、乙苯/苯乙烯分離,再進行苯、甲苯/乙苯分離和苯/甲苯分離,最后進行苯乙烯精制與先進行苯、甲苯/乙苯、苯乙烯分離,再進行乙苯/苯乙烯分離和苯/甲苯分離,最后進行苯乙烯精制兩種精餾分離序列,傳統精餾、粗苯乙烯塔拆分的雙效精餾、熱泵精餾三種精餾方案,對比了這6 個工藝流程的整體?損失情況以及同一分離序列中單塔的有效能損失分布,并進行了經濟分析。結果表明,采用熱泵精餾技術的第二種分離序列優于其他方案。2018年,邵巖等[19]為直觀判斷將天然氣壓力能回收與氮氣外循環膨脹制冷空氣分離相集成的能量利用程度,利用?分析的方法對新舊空氣分離工藝進行建模分析,結果表明,集成工藝?效率與原流程相比提高了16.9%,說明新流程的熱力學完善程度較高。可以看出,有效能分析法對求取多種分離方案中的最優解進而確定工藝設計方案具有一定的指導意義。

2.2 指導節能工作

無論是新工藝設計還是現有裝置、設備的改造,找出節能潛力或瓶頸所在,是快速提高能量效率的關鍵。2003年,吳立國等[20]已將?分析法應用于原油提餾裝置,指出提餾塔的改造潛力不大,對換熱器及加熱爐分別進行了降低換熱器的溫差傳熱?損及引進高效節能燃燒器等措施,?效率均有所提高;龍鳳樂等[21]也建立了常減壓蒸餾裝置的?分析模型,指出常減壓加熱爐的?效率較低;董瓊等[22]將有效能分析理論應用于常減壓裝置的電脫鹽前換熱網絡、電脫鹽后換熱網絡和閃蒸后換熱網絡調整中,最大限度的利用低溫熱源,使原油終溫提高8℃,平均熱力學效率提高了3.4百分點。楊云鵬等[23]對催化裂化余熱鍋爐系統進行了?效率分析,確定了排煙溫度過高造成的損失和溫差傳熱損失是系統?損失的關鍵環節,針對性對余熱鍋爐進行改造,將排煙溫度降至150℃,余熱鍋爐系統?效率提高了10.4%。王培超[24]對洛陽石化延遲焦化裝置的加熱爐、換熱器和空冷器等設備進行了有效能分析,得到了設備有效能損失分布情況,找到了優化的潛力和重點設備;同樣,李中華[25]在準確模擬蠟油加氫裂化裝置的基礎上,以有效能分析為指導,對裝置中泵、加熱爐、反應器、精餾塔、換熱器以及空冷器幾個主要單元設備進行了?分析計算,根據?損率的分布情況,得到了?損失比較嚴重的單元設備。在合成氨系統中的低溫甲醇洗工段,雷云霞等[26]指出與內部物流完全換熱的換熱器、氣液分離器、五塔所產生的內部?損失占比最大,并針對性的提出去掉甲醇氨冷器、改善變換氣進入洗滌塔時氣液分離器的分離效果等措施。

也有學者將?分析理論與夾點分析理論、能量利用三環節的模型理論(能量轉換和傳輸環節、能量工藝利用環節和能量回收環節)相結合,實現對裝置全面的能量分析[27]。韓文超[28]采用?分析法去驗證夾點分析法得到的新換熱網絡,其非公用工程及公用工程換熱器的?效率均達到了99.99%以上,找到了該流程中的用能薄弱環節—HX6、HX18兩臺換熱器和甲醇再生塔、甲醇水分離塔,通過預熱提高兩塔進料溫度及加熱側采回流溫度等措施,熱公用工程能耗降低了12 505.33 kW,年操作費用節省1 千萬元左右。吳俊強[29]則采用三環節模型,指出石化乙烯項目中能量利用環節的界區外蒸汽減壓?損、一萃塔、二萃塔、溶劑精制塔進料溫度低引起的塔內混合?損是?效率低的重要原因,提出了相應的解決方案;同樣,魯維民[30]也進行了采用MIP 技術改造后的重油催化裂化裝置有效能計算,表明進一步提高能量回收環節的再生煙氣能量是該裝置的節能重點。

?分析法不僅在指出系統用能需要重點改進的環節上受到研究人員的青睞,隨著研究的深入,許多學者也將靈敏度分析工具即深度優化過程操作參數應用于節能優化領域,其模型分析的采集變量是有效能[31-33]。在催化精餾合成乙二醇正丁醚(EGMBE)工藝中,孟霞[34]通過建立有效能分析模型,得出了EGMBE 催化精餾塔塔內有效能損失主要集中在環氧乙烷進料板上,優化了環氧乙烷的進料位置及正丁醇的進料量。司云航[35]分析了天然氣液化流程的關鍵參數(混合制冷系統的高低段壓力、溫度以及混合制冷劑的甲烷摩爾分數)對流程中各設備有效能損失的影響以提高流程運行效率。Sun J等[17]研究了塔壓從180 kPa到140 kPa,塔板數從166 塊到206 塊對有機硅粗單體流程中脫低塔有效能損失的影響,并進一步得到該塔的精餾段占整塔有效能損失的93.35%,因此提出將塔頂的全凝器改為分凝器,降低回流溫度與塔頂溫度的溫差至25℃,?損失從486.6 kW 降到了436.4 kW。同樣,Cui C 等[18]也考察了不同操作壓力對苯乙烯精餾塔內不同塔板處的有效能分布情況,發現隨著壓力的降低,塔內?損失增加,在進料板位置處?損失最大。在含氮天然氣膨脹制冷液化工藝中,冉田詩璐等[36]利用Hysys 軟件考察了冷劑中N2摩爾分數、低壓制冷劑溫度、壓力、高壓制冷劑流量對膨脹機及壓縮機有效能損失的影響,進而選擇合適的操作參數。

近日,Wu L 等[37]將?分析理論應用于丁二烯工藝,不僅得到了原料回收工段為系統的薄弱環節,并且研究了?損失占比較大的乙醇塔及醛醇分離塔,優化了理論板數及傳熱溫差,總體?損失降低了26.82%,能耗降低了39.36%,節能效果顯著。顯而易見,?分析法通過在節能評價中指出重點節能對象及位置,能夠為新裝置的節能設計和現有裝置的節能改造提供技術支持,也能深入挖掘需要調整的關鍵操作參數,減少節能工作前期探索的時間,提高工作效率。

圖2 重整裝置分離系統工藝流程模擬

圖3 換熱器?損失分布

3 案例分析

重整裝置是煉油化工重要的加工過程,主要以石腦油為原料,生產富含芳烴的重整生成油,作為芳烴原料和汽油調合組分,同時富產氫氣和少量的液化氣。某煉廠重整裝置的重整部分原采用法國IFP 第一代連續重整專利技術,后經改造變“三爐三反”為“四爐四反”,預處理部分來的精制油與重整循環氫經重整反應后,與原料換熱,經重整產物空冷器A201和重整產物水冷器E202冷凝冷卻后,進入重整氣液分離罐D201。罐頂氣體大部分進入重整循環氫壓縮機K201 循環使用,小部分富氫氣體經二段升壓后與D201 底來的重整油混合,經高壓吸收罐冷卻器E204,進入高壓吸收罐D204 進行再接觸,實現氫氣與粗汽油的分離,其中E203為級間冷卻器。氫氣進入氫氣提純系統,D204底的粗汽油經重整生成油穩定塔進料換熱器E205 與穩定汽油換熱后,進入重整生成油穩定塔C201 得到合格的穩定汽油出裝置,塔頂氣相經空冷器A202、水冷器E206 冷卻后進入塔頂回流罐D205。具體工藝流程見圖2。

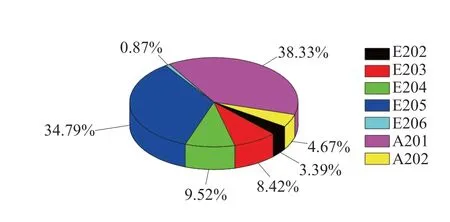

根據該煉廠規模70萬t/a的重整裝置,在Aspen Plus軟件實現重整反應產物分離系統工藝流程的準確模擬基礎上,通過分析有效能損失分布,見圖3,得到重整產物空冷器A201和重整生成油穩定塔進料換熱器E205 為重點節能對象,提出充分利用重整反應產物的低溫余熱加熱重整生成油穩定塔進料流股,不僅可以減小進入空冷器A201 的流股溫度,降低傳熱溫差,還可提高穩定汽油進入芳烴裝置的進料溫度,降低下游裝置的能耗,相比原流程有效能損失降低了14.74%。為進一步降低能耗,分析了重整生成油穩定塔C201 的塔內有效能損失分布,得出其進料板第18塊塔板處有效能損失占比不大,如圖4所示,分別對C201的進料溫度、進料位置、回流比以有效能作為因變量進行分析。進料溫度升高,有效能損失下降,汽油產品中芳烴質量分數下降,可適當將進料溫度165℃提高至175℃,此時有效能損失從1 999.92 kW降至1 754.63 kW,降低了12.26%,塔釜熱負荷從4 821.63 kW降至4 168.34 kW,降低了13.55%;進料位置下移,有效能損失下降,但影響不明顯,進料位置可不進行改動;回流比減小,芳烴質量分數下降,有效能損失下降,要滿足穩定汽油產品中芳烴含量控制指標的要求,回流比需在0.09以上。因此,可適當提高重整生成油穩定塔進料溫度10℃,保證回流比在0.09(對進料)以上,此時,穩定塔加熱爐瓦斯氣用量降低了80 m3/h,可節約瓦斯費用140萬/年,節能效果明顯。

圖4 重整生成油穩定塔C201優化

4 存在問題及研究方向

?標志著能量的質量,節能的關鍵是最大限度地利用有效能,提高能量利用效率。?參數的提出為能量的量與質的評價提供了統一的尺度,通過結合熱力學第一定律和第二定律建立了熱系統平衡分析法,但這在一定程度上增加了計算過程的復雜性。如何將流程模擬、數據采集和?分析三大模塊,通過流程模擬軟件Aspen Plus和MS EXCEL的接口完善成熟的集成起來,進行準確的?或?損失計算是能量過程集成的基礎。?分析法的研究方向可集中在以下幾個方面:

1)基于現有?分析理論對新工藝或現有裝置的有效能利用情況及節能潛力進行評價,提高熱力學完善程度。當過程的內部?損失導致節能潛力較小時,研究采用高效節能的設備降低系統與外界的?損失是重點研究對象。

2)將?分析法中的?流率替代夾點分析技術中的熱容流率,建立一套適當簡化又科學合理的分析模型,開發新的軟件與技術。

3)加強?分析技術與經濟學、環境學等的結合,使投資費與?耗費有機地統一起來,綜合考慮熱力學、經濟學與環境三方面的目標,擴展?分析法的應用范圍。

5 結論

通過研究?分析在評價分離方案、指導節能工作中的進展情況,分析了?分析法在重整裝置上的應用可行性,指出了裝置的節能潛力和需要重點進行節能優化的對象,并提出了?分析存在的問題及今后的研究方向。目前,?分析理論和?計算技術已經較為成熟并在不斷發展,相比于熱效率,?效率能從質的角度更能全面的體現裝置用能情況,通過計算分析便能快速揭示能量損失的對象及損失數量,指出造成損失的原因,指導節能工作的深層次開展。