遷鋼熱軋酸洗線卷取機結構優化實踐

張光通

1.引言

熱軋酸洗板卷由于其性價比高,近幾年在國內市場需求不斷上升,因此噸鋼利潤可觀。但目前國內大多數酸洗機組的卷取機[1]均不能高效率的實現自動卸卷模式,自動卸卷故障率較高。自動卸卷的實現可以提高產線的生產效率,降低工人的勞動強度,減少內塔、抽芯、劃傷等缺陷卷的產生,對企業的降本增效任務具有較大貢獻。因此通過對卷取機結構進行優化設計,提高自動卸卷成功率,對于提高生產效率具有重要的現實意義。

2.自動卸卷成功率低原因分析

通過對遷鋼熱軋酸洗線卷取機自動卸卷的多次嘗試,目前鋼卷帶頭無法正常從卷筒鉗口退出,是制約實現自動卸卷的最大瓶頸,在卷取機卷筒順時針旋轉10度時,帶頭未能順利從鉗口中退出,帶頭卡在鉗口中;卷筒轉動時,鋼卷內卷隨之轉動,導致鋼卷內卷散卷。在鋼卷小車卸卷橫移時,帶頭在鉗口堆積卡死或造成內卷塔形[2]。再者,即使鋼卷帶頭能偶然順利退出鉗口,在將卷取機與鋼卷分離時,由于鋼卷內圈與卷筒外表面間隙過小,仍有幾率產生鋼卷抽芯和內圈塔形現象。

產生以上鋼卷缺陷的主要原因,在于卷筒結構設計不合理,特別是鉗口部分的設計不合理。主要體現在(1)鋼卷鉗口的設計型式不合理;(2)卷筒鉗口設計深度及卷筒鉗口開口度設計不合理;(3)鉗口扇形板圓弧過渡半徑及過度渡角設計過小;(4)卷筒的漲縮范圍設計過小。

3.卷取機結構優化設計方案

3.1 卷筒鉗口型式改造

遷鋼卷筒鉗口型式是比較傳統也是應用比較廣泛的機械鉗口,早期由于液壓技術不夠成熟,再加上卷筒是轉動設備,油路設計比較困難,因此液壓很少應用于卷筒鉗口。但隨著液壓技術的不斷發展,特別是卷筒的旋轉接頭密封技術的日趨成熟可靠,讓液壓鉗口技術應用于卷取機卷筒成為現實。液壓鉗口相對于機械鉗口,在實現自動卸卷方面有以下優勢:

(1)當帶頭夾緊在鉗口內,鋼卷縮徑時,帶頭不易隨鉗口位置變化而變化。這樣可以最大限度避免鋼卷內圈散卷。

(2)機械鉗口[3]在夾持不同厚度規格的鋼帶時,咬合力不一致且力的分布不均勻,容易導致帶頭變形,不利于自動卸卷工序。而液壓鉗口對帶頭的作用力可精確調整控制[3],不受帶鋼厚度變化的影響,鉗口夾緊力可靠且不易造成帶頭變形。

(3)液壓鉗口的型式有利于在不影響卷筒扇形板強度的前提下,將鉗口深度設計得較小,有利于在不造成內圈散卷的情況下帶頭能順利退出鉗口。

因此,在卷筒有效寬度1800mm方向上布置8個鉗口液壓缸,將原卷筒的機械鉗口型式改為單作用油缸的液壓鉗口,油缸活塞桿與鉗口壓塊采用螺紋連接,鉗口夾緊依靠油缸推力作用,鉗口松開依靠彈簧力作用。

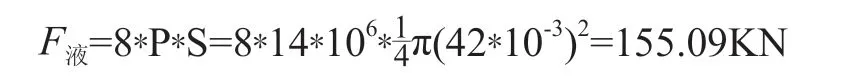

鉗口液壓缸的工作壓力為14MPa,活塞直徑設計為Φ42mm,一共8個鉗口液壓缸,鉗口液壓缸的液壓推力為:

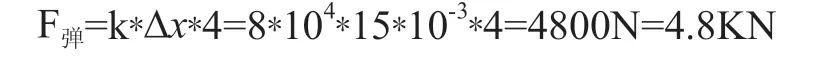

鉗口液壓缸活塞設計行程為21mm,實際最大的有效行程為15mm,彈簧系數選取k=8*104N/m,設計在鉗口的寬度方向共計4根彈簧,因此彈簧對鉗口壓塊的回程拉力為:

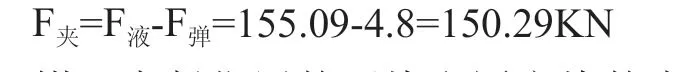

綜上所述,液壓鉗口對鋼卷帶頭的總夾緊力為:

鉗口夾緊位置的壓塊和固定塊的表面設計為鋸齒狀,摩擦系數為0.5-0.8,取最小值0.5,帶鋼夾緊后,兩面均受到摩擦力作用,故最大的靜摩擦力為:

F靜=2F夾μ=2*150.29*0.5=150.29KN>F張=120KN酸洗線卷取機設計的最大卷取張力為120KN,此設計完全滿足帶頭對鉗口夾緊力需求。

按最小的帶鋼寬度700mm計算,帶頭被夾緊的有效寬度即鉗口壓塊的寬度為32mm,因此,帶頭受到的夾持壓應力為:

P=F夾/S=(150.29*103)/(700*10-3*32*10-3)=6.71MPa

以強度級別最低的普通碳素鋼Q215為例,許用抗壓應力為145MPa,遠大于鉗口對帶鋼產生的壓應力。因此,液壓鉗口的夾緊力不會對帶鋼產生損傷。

3.2 鉗口的深度及開口度改造

鉗口深度由原設計機械鉗口的126mm縮減到35mm;鉗口開口度由原來的機械鉗口[4]的8.5mm增大到15mm。鋼帶插入鉗口的深度越小,鉗口的開口度越大,在執行鋼卷帶頭退出鉗口時,鋼卷帶頭越容易能順利退出鉗口,從而順利完成自動卸卷的最困難的一環。

3.3 鉗口扇形板圓弧過渡半徑及過渡角改造

鉗口扇形板圓弧過渡半徑由原設計R20增大至R100,過渡角有原來的130度增大至169度, 過渡半徑設計越大,過度角越接近180度,即鉗口與扇形板之間的過渡線條越平滑,受鉗口夾持后的帶鋼頭部的變形量就越小,同樣有利于在執行鋼卷帶頭退出鉗口時,鋼卷帶頭越容易能順利退出鉗口。

3.4 卷筒漲縮范圍及鉗口壓塊改造

卷筒的漲縮范圍有原來的Φ590-Φ610mm,改造為Φ580-Φ610mm。即漲縮量由20mm增大到30mm,這樣鋼卷縮徑后,卷筒外表面與鋼卷的內圈單邊間隙進一步增大至15mm。在執行鋼卷帶頭退出鉗口卷筒縮徑后,轉動環節以及在執行自動卸卷第7步驟鋼卷橫移環節[5],卷筒外表面不易與鋼卷內圈發生摩擦干涉,更加有利于順利完成自動卸卷。

鉗口壓塊寬度由原設計的1375mm,改造延長至1500mm,與帶頭的有效接觸寬度由原來的10mm增大到32mm,這樣就增大了鋼板與鉗口壓塊的接觸面積,提高鉗口夾持的可靠性以及減少帶頭因夾持產生的壓應力[6],進一步保護帶頭不受損傷。

4.效益計算

遷鋼熱軋酸洗線卷取機卷筒改造于2015年1月開始技術攻關和設備改造,歷時8個月,于2015年9月成功應用于產線生產。改造后自動卸卷成功率達到了99.9%(改造前自動卸卷成功率測算值為50%),卷取機卸卷由手動/半自動模式改為全自動模式。對改造后產線的持續跟蹤和測算,產生的效益如下:

(1)卷取機自動卸卷平均每卷比人工卸卷節約約1min,平均每天節約約100min,每天提高產能約90噸。噸鋼利潤按2016年上半年平均噸鋼200元計算,按每年有效作業時間300天計算,產生的年經濟效益:

90噸×200元×300天=540萬元

(2)此改造項目完成后,根據測算,能有效降低因鋼卷卸卷塔形導致的反洗率約0.5%。酸洗年產量按60萬噸計算,噸鋼反洗成本約180元,每年可節約成本:

0.5%×60×104×200=60萬元

其次,降低了卷取機設備故障率,節約了人工和維護成本。

此次改造完成后,也為后續首鋼乃至國內其他類似產線的改造,積累了寶貴經驗,讓酸洗線的工藝和生產的組織模式更加趨于科學合理。

5.結論

遷鋼熱軋酸洗線卷取機卷筒改造后,卸卷由手動模式改為全自動模式,自動卸卷成功率達到了99.9%(改造前自動卸卷成功率測算值為50%)。改造后明顯的成效有:

(1)提高了酸洗機組的作業效率,每年提高產能約8.3%,約5萬噸。

(2)降低了因卸卷塔形導致的反洗率及帶出品,約占總產量的0.5%,約3000噸。

(3)降低了卷取機卸卷作業時,因內圈散卷導致的內圈鋼卷表面劃傷,提高了鋼卷的表面質量和客戶滿意度。

(4)大大降低了人工卸卷造成的勞動強度,同時降低了帶頭在鉗口中卡死導致的設備故障率,節約了維護成本。

(5)為后續國內的其他類似產線的改造積累了寶貴經驗,讓酸洗線的工藝和生產的組織模式更加趨于科學合理。