基于Creo與Ansys Workbench的液壓集成塊虛擬設計與仿真分析

滑利光,侯寅峰,李萬有,王志亮,武瑞斌

(邯鄲新興特種管材有限公司,河北056502)

0 引言

一個液壓系統中包括多個控制閥,這些控制閥多采用有管集成和無管集成兩大類集成方式[1-2]。有管集成方式,主要優點是連接方式簡單,不需要設計和制造油路板或油路塊,其缺點是當控制元件較多時,管接頭和管子較多,交錯連接,占用空間大,安裝維護和故障診斷不便,且系統運行時易產生泄漏,壓力損失大。無管集成是將液壓控制元件固定在專用或通用的具有通油孔道的輔助連接件上,按輔助連接件的型式不同,有板式、塊式、鏈式、疊加閥式和插裝式等連接形式,它們的共同特點是結構緊湊,組裝方便,其中塊式集成連接方式在大型復雜電液控制系統領域應用最為廣泛,通常做成通用化的六面體油路塊,具有油路通道短,易于加工,壓力損失小,不易泄漏等優點。盡管目前有多種集成塊已經標準化和系列化,然而現代電液控制系統日趨復雜,導致標準化集成塊不能完全滿足用戶和設計要求,據統計工程實際中仍有20%~30%回路集成塊需自行設計[3-4]。

自20世紀60年代末以來,我國開始研究和使用液壓集成塊技術,由于集成塊孔系結構復雜,傳統人工設計方法主要取決于設計者的經驗,其設計效率低,失誤率高,節流損失大[5]。隨著CAD和CAE技術的快速發展,國內外眾多學者開展了液壓集成塊三維參數化設計以及孔道特性仿真研究[6-9]。基于上述背景,本文將三維參數化設計軟件Creo與有限元仿真軟件Ansys相結合,開展液壓集成塊實體設計、結構靜力學和流場特性聯合仿真分析。此研究對提高復雜液壓控制系統集成塊設計質量和效率,減少局部阻力損失,優化液壓系統回路,易于系統故障診斷等方面具有重要意義和經濟價值。

1 液壓集成塊三維實體設計

液壓集成塊三維實體設計思路為:首先,分析液壓系統回路及各元件的組成結構,繪制液壓集成塊單元等效回路;其次,利用Creo軟件構建具有外形結構及聯接孔系的液壓元件三維實體模型庫;第三,依據聯接閥塊數量及尺寸確定集成塊結構尺寸、公用油道孔數目、孔道直徑;第四,進行通油孔間的壁厚確定及其校核計算;最后,構建液壓集成塊三維實體模型,經元件虛擬裝配及孔系干涉檢查確認無誤后,生成并繪制集成塊二維平面圖,修改部分尺寸標注,完成液壓集成塊設計。

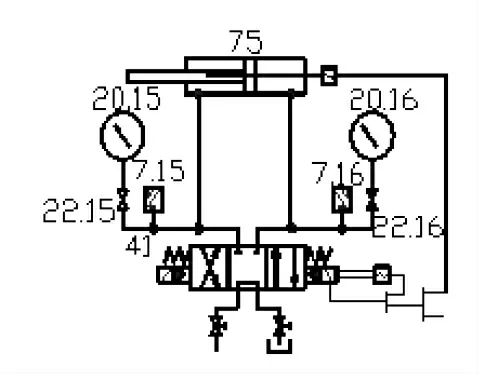

現以比例伺服閥(編號41)控制伺服液壓缸(編號75),即電液伺服閉環控制系統試驗臺為例進行介紹,其液壓系統原理如圖1所示。系統的額定工作壓力為31.5MPa(最高工作壓力為35 MPa),額定流量為63 L/min,在比例伺服閥A、B工作口裝有壓力表(編號20.15、20.16)和壓力傳感器(編號7.15、7.16),壓力傳感器輸出0~10V的電壓信號,伺服液壓缸集成了內置式位移傳感器,可實時檢測活塞桿的位移。經系統回路分析,比例伺服閥、進回油管接頭、A和B工作口管接頭、進回油壓力表和壓力傳感器等元件需集成液壓集成塊上。

(1)利用Creo軟件構建上述各部件三維實體外形輪廓圖庫,創建三維實體圖時應注意不要使用缺省模板inlbs-part-solid英制單位,需使用mmnspart-solid公制單位[10],并依據比例伺服閥外形結構及其各元件聯通關系,最終確定集成塊閥體材質為35號鋼,外形外形尺寸為120 mm×120 mm×100 mm。

圖1 液壓系統原理圖

(2)構思連接螺紋孔及通油孔道空間布局關系,在集成塊的一個側面上采用二孔式進行設計,分別設置壓力油孔P和回油孔O各一個,在其相鄰的側面設置工作口A和B各一個,其孔道直徑則根據通過的流量和允許流速進行計算:

式中,q為通油管最大流量,L/min;v為油管中允許流速。注意各管路孔口須按管接頭小徑鉆孔并攻絲。

(3)在集成塊上面設置與比例伺服閥相通的孔道,其孔口直徑大小應與比例伺服閥的油口直徑相同,同時設置有四個連接螺紋孔,其螺紋孔直徑大小應滿足螺栓連接強度設計要求。對于公用孔道,壓力油孔和回油孔的直徑可類比同壓力等級系列的集成塊孔徑大小來確定,也可用公式①進行設計計算。對于工藝孔應采用漲球或螺塞堵死。

(4)創建液壓集成塊油路三維實體模型,對連通油路進行布爾加運算和干涉檢查;利用Creo軟件中實體距離測量工具,孔系間的最小距離為5 mm,考慮系統工作壓力已超過6.3 MPa,為防止各孔道間不會被擊穿,其最小壁厚應滿足強度公式:

當管內最高工作壓力p=35 MPa,孔徑d=10 mm,安全系數n=4,材料的抗拉極限強度σb=530 MPa[11],最小壁厚δ≥1.32 mm。實測5 mm最小距離滿足設計要求。設計的液壓集成塊及閥塊虛擬裝配模型如圖2所示。

圖2 集成塊與閥塊虛擬裝配實體模型

2 結構靜力學有限元仿真分析

公式②可用來設計和校核最小壁厚,但無法實現對孔道交匯處進行準確的應力分析和計算。為此,文中基于Ansys Wokbench軟件中的Static Structural模塊對孔道的受力情況進行仿真分析,具體過程如下:

(1)導入創建幾何模型。啟動Wokbench并建立分析項目,導入Creo中已創建的集成塊三維實體模型。

(2)定義材料屬性參數。在材料庫中選擇Structural Steel,定義彈性模量為“2.12e6MPa”、泊松比為0.31,密度為7.85 g/cm3,并將材料添加給幾何模型。

(3)劃分網格。在“Outline”窗口中選擇“Mesh”按鈕,采用六面體單元進行網格初步劃分,在“Mesh Control”下拉菜單中選擇“Sizing”命令,對交叉孔系進行局部網格控制,在“Element Size”文本框中輸入數值0.3,單擊“Update”按鈕,完成網格劃分。

(4)添加載荷和約束。選擇“Fixed Support”選項,在集成塊底面的連接螺紋孔處位置施加固定約束;在“Environment”工具欄中選擇“Load”,點擊“Hydrostatic Pressure”命令,設置流體的包圍面、加載面、靜水壓力的大小及方向,其中靜水壓力為35 MPa。

(5)插入應力結果圖解。在“Outline”窗口中右擊“Solution(A6)”選項,在彈出的快捷菜單中選擇“Insert→Stress→Environment(von-Miss)”命令,完成應力結果圖解定義。

(6)應力求解與結果查看。在工具欄中單擊“Solve”按鈕進行求解分析,選擇“Equivalent Stress”命令,查看應力結果如圖3所示,最大應力為83.5 MPa,最小應力為6.87 MPa,其最大應力沒超過材料的許用應力132.5 MPa,滿足設計要求。考慮孔道相貫刀角容腔處等效應力最大,在進行鉆孔、擴孔和鉸孔孔道工藝加工時,應盡量減少或避免應力集中。

圖3 應力結果圖解

3 流速變化仿真分析

液壓集成塊內部流體運動過程復雜,一般可看作常密度黏性、不可壓縮、非定常湍流流動。其數學模型復雜,時間域及空間域上連續物理量的場求解過程困難,通常基于CFD思想(Computational Fluid Dynamics)求其數值解,即把控制方程離散化,通過一定的原則和方式建立離散點上場變量之間關系的代數方程組,然后求解代數方程組獲得場變量的近似值。

3.1 基本控制方程

3.1.1 質量守恒方程

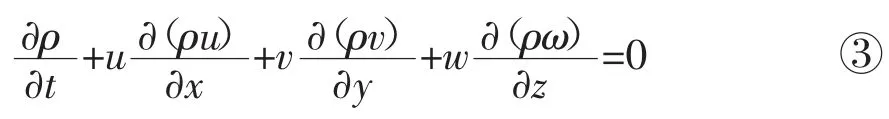

在流場中,流體通過入口面流入控制體,通過另一個面流出控制體,此期間控制體內部的流體質量也會發生變化。由此可導出流體流動連續性方程:

式中,ρ為密度;t為時間;u,v,ω分別為x,y,z三個速度方向的速度分量。

3.1.2 動量守恒方程

動量守恒方程也稱為運動方程,或N-S方程,其動量隨時間變化率等于作用于其上的外力總和,其微分形式表達為:

式中,v為速度;ρ為密度;f為質量力;p為壓強力;μ為流體的動力粘度。

3.1.3 能量守恒方程

將熱力學第一定律應用于流體運動,把各項用有關的流體物理量用方程表示出來,就是能量方程,即:

3.2 孔道速度仿真分析

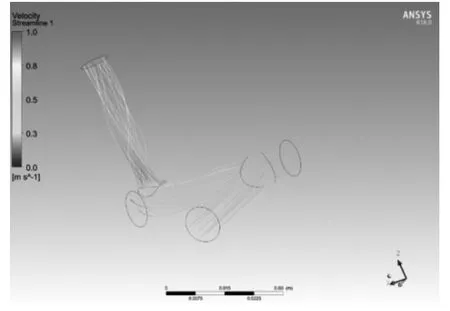

流體流經液壓集成塊孔道后,受孔系結構的影響,特別是經過鉆孔工藝而留下的刀尖角容腔時,會產生能量損失,降低液壓系統工作效率。利用Ansys Wokbench軟件中的CFX模塊計算集成塊孔道內流特性,分析流體速度分布變化規律,研究貫通進回油孔道內部產生的全部壓力損失。進回油口直徑均為Φ10 mm,所設計的液壓集成塊尺寸參數如圖4所示。設液壓油采用35#抗磨液壓油,密度ρ=850 kg/m3,粘度μ=0.04 Pa·s,油液的溫度為25℃,進口速度為2.3 m/s,出口壓力為0.3 MPa,經CFX模塊仿真分析,在CFD-Post結果后處理平臺中得到流體流速跡線圖如圖5所示。

圖4 液壓集成塊結構尺寸

圖5 流體流速跡線圖

由圖5可以看出,液壓油在進出由孔道的流速較為平穩,其跡線近似為直線,壓力損失小;而在兩個孔道交匯處,由于液流方向突然發生90°角突變,在刀尖角和流道內壁測出現旋渦現象,旋渦的出現會造成較大的壓力損失,其壓力損失大小與刀尖角區域長度有關。刀尖角區域長度α定義為孔道中心線距鉆孔刀尖角的距離,當α取不同結構尺寸參數時,仿真各參數的壓力損失如表1所示。由表1可知:當時α=45 mm,即0.45倍的孔道直徑,其最小壓力損失為0.02046 MPa;當α小于0.45倍孔道直徑時,壓力損失急劇增加,當α=3 mm時,即0.3倍孔道直徑,其壓力損失達到0.06857 MPa;當α大于4.5倍孔道直徑時,壓力損失隨刀尖角區域長度的增加而增加。可見,液壓集成塊刀尖角區域長度在進行設計時既不能過大,也不能過小,應選取最佳長度尺寸,此時可在一定程度上減小系統壓力損失。表1不同刀尖角區域長度時壓力損失。

表1 不同刀尖角區域長度時壓力損失

4 結語

(1)綜合運用三維參數化設計軟件Creo與有限元仿真軟件Ansys的技術優勢,通過分析系統油路聯通關系,繪制液壓集成塊單元等效回路,利用Creo構建液壓元件三維實體模型庫,依據閥塊數量和結構尺寸構思集成塊孔道聯通關系,通過布爾運算與干涉檢測,檢測分析孔系之間最小壁厚厚度,完成集成塊三維實體模型構建。

(2)利用Ansys Workbench軟件中的Static Structural模塊完成集成塊內部孔道的應力分析,發現孔道相貫刀角容腔處其等效應力最大,在進行機加工時應盡量減少或避免應力集中。

(3)基于Ansys Wokbench軟件中的CFX模塊完成集成塊內部流場仿真分析,發現集成塊刀尖角容腔處壓力損失最大,且壓力損失大小與刀尖角區域長度尺寸有關,設計中應合理選擇其尺寸長度,以減小系統壓力損失,提高能源利用效率。