重載鋼絲膠帶提升機在輥壓機系統中的應用

楊 勇,汪祚遠[中建材(合肥)機電工程技術有限公司,安徽 合肥230051]

0 前言

國內外水泥粉磨系統輥壓機循環料提升基本配套板鏈或中央鏈提升機,由于出輥壓機物料中存有大量磨蝕性較高粉末或細小顆粒物料,在與金屬鏈條的長時間動接觸過程中,物料對鏈條滾子、套筒、銷軸及鏈板不均勻磨損,使鏈條強度不均勻削弱[1]。當采用膠帶作為牽引件則能夠極大程度地避免上述問題的發生,同時膠帶較鏈條自重輕,能夠減小運行阻力,降低功耗[2]。

2015年5月我司首次開發N-TGD2000×24.30m和N-TGD2000×34.20 m兩臺鋼絲膠帶提升機成功用于泰州亞東水泥儲運于水泥提升,輸送能力達10800m3/h以上(75%填充率)。2018年6月我司制造的N-TGD2000×19.00M鋼絲膠帶提升機用于印尼BAYAH熟料裝船,輸送能力2100m3/h以上(65%填充率),目前這三臺設備運行狀況良好[3]。

1 原設備情況

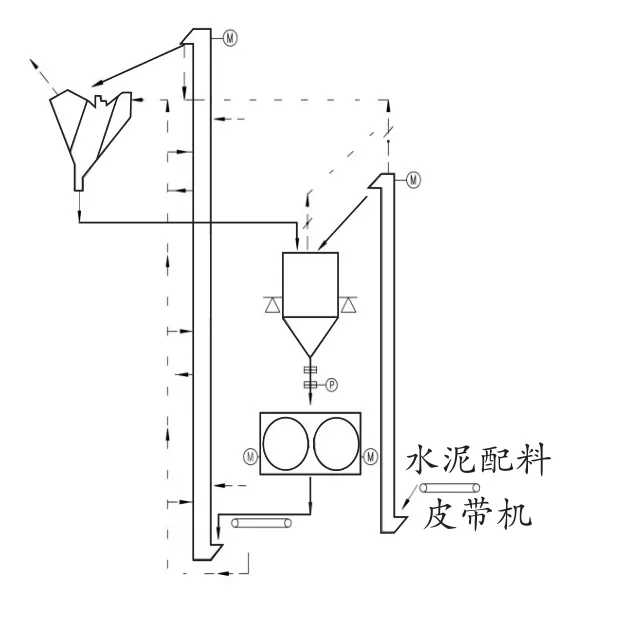

原出輥壓機水泥循環提升采用雙排中央鏈提升機(設備凈殼體寬度2700mm、雙驅傳動軸向長度達到8400mm)最大提升量1300t/h,設備工藝系統情況見圖1。原提升機產能和工藝存在的問題如下:

圖1 原中央鏈工藝布置圖

(1)前級輥壓機提產后導致循環料量增加,該設備產能無法滿足。

(2)經頭尾部重錘線測量檢查,設備殼體存在嚴重偏斜情況,中部殼體修補痕跡明顯,最大偏移量達50 mm。

(3)出輥壓機物料經皮帶機輸送,存在11°的進料角,沖料現象明顯。

(4)雙進料口喂料,易產生喂料不均,料斗向一側傾斜。

(5)使用過程中的磨損情況造成料斗晃動過大,現場經常出現料斗刮擦撞擊殼體噪聲不斷的現象,殼體磨損嚴重,部分地方漏灰嚴重,導致系統可靠性差、維護量大、費用高、安全隱患多。

2 現場改造情況

2.1 進度安排

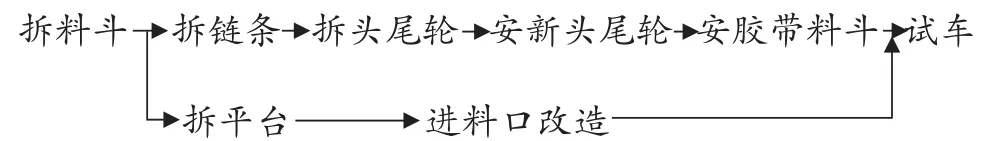

本次改造按照圖2所示流程進行施工,歷時14天完成。在3月水泥旺季到來之前,實現帶料投產運行。

圖2 現場進度安排

2.2 機頭部分

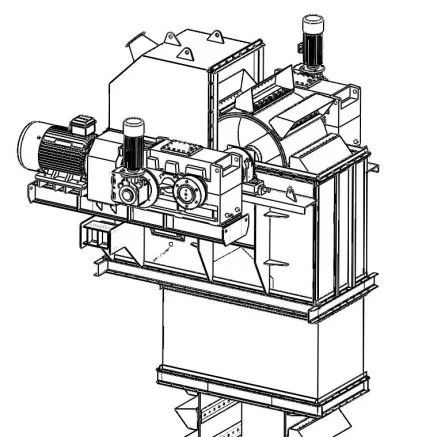

保留現有提升機驅動系統和頭部殼體,拆除頭軸及其鏈輪、鏈條,重新安裝新型N-TGD2000型分片式覆膠頭輪總成(包含頭輪、頭軸、漲緊套),加裝頭部導料板,改造后的頭輪見圖3。

圖3 改造的的現場頭輪圖

2.3 機尾部分

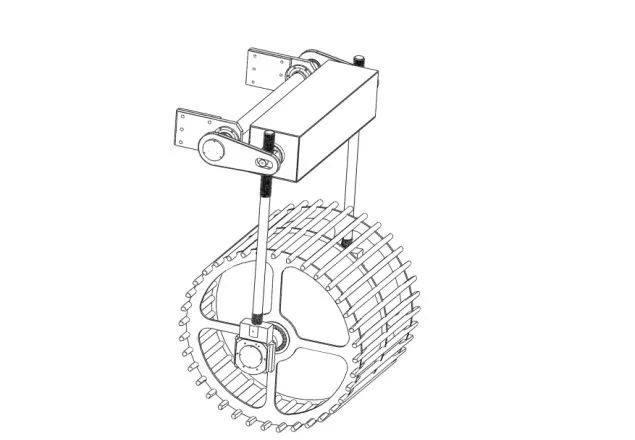

改進原有單通道結構,配套導架板組件,安裝自平衡四連桿張緊裝置和鼠籠式整體尾輪總成(含尾輪、尾軸、軸承座等);加裝膜片式料位計、跑偏開關、測速開關,尾部改造見圖4。

2.4 進料口部分

圖4 現場尾部改造圖

改進現有的進料口結構,包括:(1)分料器拆除;(2)進料口非標加設耐磨導料板,增強耐磨性;(3)現有兩個進料口合并為一個進料口,調整進料口角度接近垂直。現場進料口部分改造前后見圖5。

圖5 現場進料口部分改造圖

2.5 牽引輸送部分

牽引件采用N-TGD2000型重載鋼絲膠帶替代原有1600型鏈條,并配套重載膠帶提升機專用料斗和螺栓;運用鋼絲排布及膠帶整體硫化專有設計,確定合理的膠帶安全系數。

3 滿載震動及功率情況

3.1 滿載震動情況檢測

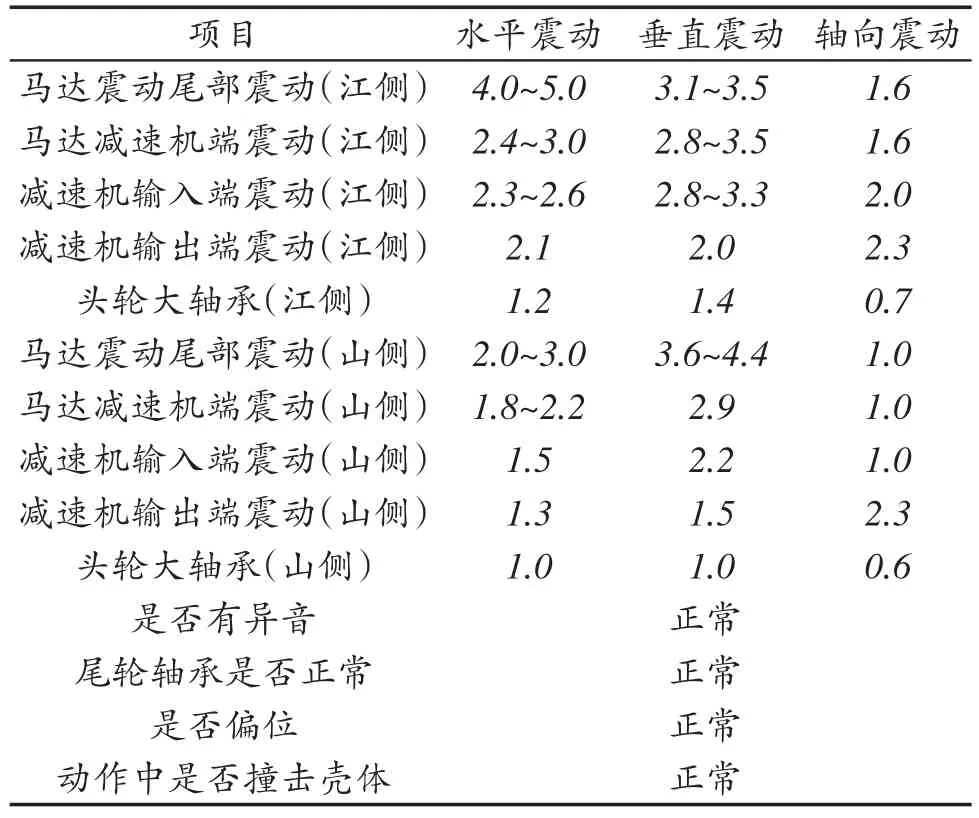

對滿載運行一段時間后震動情況進行檢測,各項數據見表1,設備軸承處振動級別為A級(好),電機、減速機等處震動級別為B級(滿意),符合國家關于大型原動機(硬基礎)的相關標準。

3.2 滿載功率情況測定

根據中控對設備(工藝編號1128)滿載運行功率測試,發現設備運行過程中功耗穩定,滿載功率左裝電機為81kW,右裝電機為83kW,較原來左、右各120kW分別下降約32%(見表2)。每小時節約電量76kW,按一年300天,平均每天16h正常運行計算,共計可節約電費約22萬元/年。

表1 現場滿載震動情況 mm/s

表2 改造前后功率消耗對比(提升量1300t/h)

4 小結

鋼絲膠帶提升機用于輥壓機循環料提升較板鏈提升機有以下特點:(1)運行穩定、沖擊震動小、噪聲低,牽引件整體性好、故障點少;(2)由于鏈式提升機斗距相對固定,提產空間較小;而膠帶式提升機斗距可調,料斗設計靈活,提產空間大;(3)膠帶較鏈條維護量大大減小,更換膠帶的價格僅約為進口鏈條的1/4;同時消除現有鏈條提升機使用隱患高、備件供貨周期長、價格高;(4)相比與膠帶鏈條提升機,鋼絲膠帶提升機更節電。

本次改造在保證安全可靠的前提下,盡可能最大化保留原有設備;在保證料斗與所有殼體安全距離情況下,提高輸送能力約38%。系統改造完成后,截止目前已穩定運行200天,帶載運行穩定、維護方便、現場降噪明顯、回料率降低、節能效果較好。