水泥廠受料坑防蓬料設計

師華東(中信重工機械股份有限公司,河南 洛陽 )

0 引言

水泥廠一般用輔料堆棚、石膏混合材堆棚、原煤堆棚來儲存原料燃料。原燃料是通過受料坑、板喂機、破碎機、皮帶機等工藝設備輸送到相應的儲料倉中,受料坑通常采用鏟車卸料或者自卸卡車卸料。由于原燃料中經常含有大塊物料,所以在受料坑上一般會設計固定篦板來過濾掉大塊物料,以減小其對下游設備,比如破碎機的損害。當原燃料含水量比較高的時候或者有大塊物料的時候,會蓬在篦板上下不去,這時候就需要人工清理,費時費力,嚴重時還會影響生產。

1 常規受料坑設計

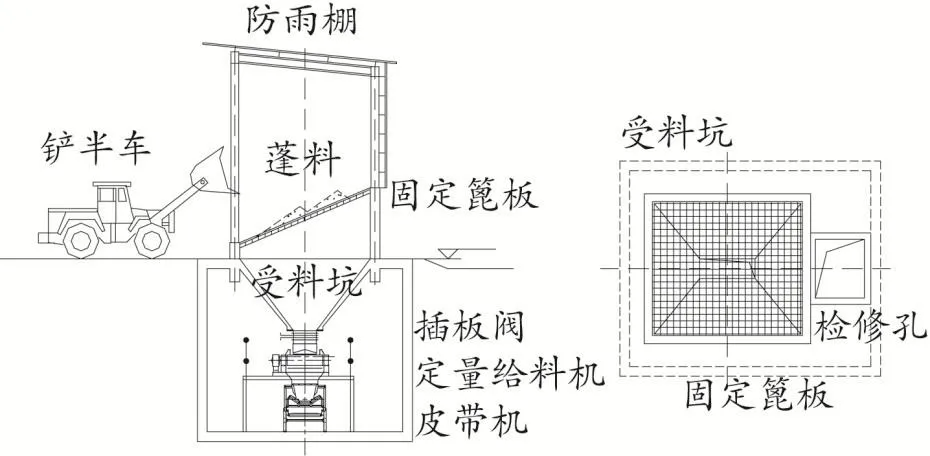

水泥廠原燃料受料坑設計時,為防止大塊物料的堵料,一般會在受料坑上加一層固定篦板。根據不同物料的要求,篦孔的尺寸也不一樣,一般100 mm×100 mm~400 mm×400 mm的都有,其工藝布置見圖1。

圖1 常規受料坑設計示意圖

如圖1所示,這種設計是一種常規設計,大部分水泥廠均采用此種設計。當固定篦板角度不合適的時候,大塊物料滾不下來,當角度太大時,物料也容易滑下來,這是一對矛盾。并且物料比較粘濕的時候,篦板上蓬料下不去,影響使用效果。怎么在工藝設計階段解決受料坑蓬料的問題,本文提供了一種有效的在線解決辦法。

2 帶振動篦子的受料坑設計

2.1 工藝布置

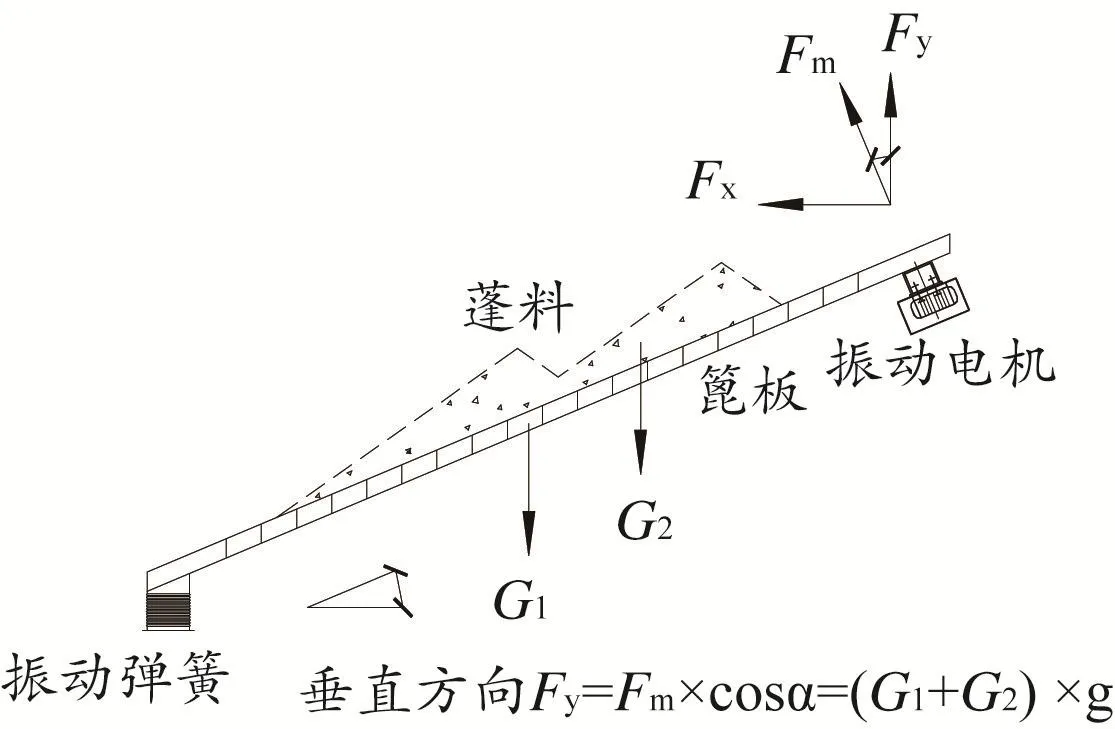

通過在固定篦板兩端加裝振動電機和振動彈簧,來解決受料坑蓬料的問題。其工藝布置見圖2。

圖2 防蓬料受料坑設計示意圖

如圖2所示,是振動篦板解決受料坑蓬料的方法。振動篦板由篦板、振動彈簧、振動電機組成。在篦板的上部下方安裝振動電機,振動電機的數量與篦板的尺寸,蓬料的重量有關。在篦板的下部下方安裝振動彈簧,振動彈簧的數量原則上與振動電機的數量一致,并且對稱布置。當振動電機振動時,對篦板提供垂直方向的激振力,振動彈簧配合篦板振動。從而把蓬料抖落,讓大塊從篦板上滑下。

2.2 振動篦板設計選型

振動電機是振動篦板選型設計的關鍵,振動篦板選型流程是:參振重量(G1+G2)振動力Fm激振力F電機功率。其受力關系見圖3:

由:Fy=Fm·cosα=(G1+G2)g/1000,F=γ·Fm

得出:F=(G1+G2)gγ/1000·cosα

其中:Fm—振動力,kN;α—篦板與水平方向的夾角,(°);G1—篦板重量,kg;G2,蓬料重量,kg;G—重力系數,9.8 N/kg;γ—激振力富裕系數,1~3;F—激振力,kN。

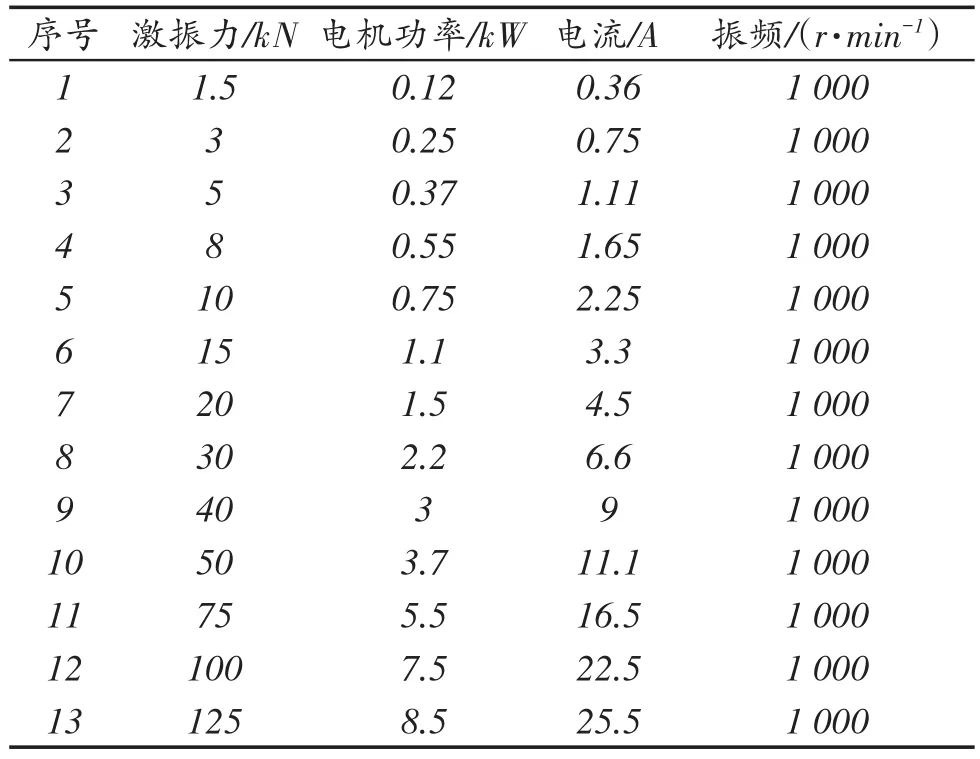

根據具體的工況,算出需要的激振力,從而選配相應的電機。振動電機功率越大其激振力越大,通常激振力富裕系數選2左右比較合適。但是考慮篦板上有篦孔,此處主要是解決粘濕性物料的下料和大塊物料的過濾,激振力富裕系數選可以選1.5左右。振動電機出廠時激振力不是滿負荷,一般調節在其最大激振力的70%,這樣可以延長電機軸承壽命,避免電機線圈發熱,從而達到最佳使用效果。如果選用的振動電機激振力達不到要求,振動機械設備就會出現振幅不夠,物料不運行,影響生產,而且還會造成振動電機過載發燙,嚴重的會使電機損毀。如果選用的振動電機激振力過大,不但增加設備成本還會對振動機械設備造成傷害,使焊縫撕裂,鋼板變形,左右搖擺。所以振動電機的選型要根據具體的使用環境來確定。表1為從振動機械網摘抄的某廠家的電機功率與激振力對應關系表[2]。

圖3 受力關系圖

表1 激振力與電機功率選型對應關系

由表1可知,振動電機的選取與激振力的大小有關,激振力又來源于參振重量。同時還要考慮篦板的大小尺寸、篦孔大小尺寸、振動電機的數量、物料性質等因素,才能做好設備選型工作。

3 小結

水泥工藝設計經過幾十年的發展,形成了固定的設計習慣和設計方法。但是隨著國家社會經濟的發展,行業技術水平的進步,對自動化水平要求不斷提高,特別是能不用人盡量不要用人,幾乎成為水泥企業的共識。本文通過對受料坑做防蓬料設計,和傳統的設計相比具有以下顯著的特點:

(1)帶振動篦板的受料坑在通過粘濕性物料和大塊物料的時候,不需要人工清料,能夠節約人工,改善工人的勞動強度,實現在線清料。

(2)對振動篦板的結構及工藝布置進行了介紹,以方便同行參考。

(3)對振動電機的選型過程及依據進行了介紹,并給出選型公式,以方便同行參考。