金屬基仿生貝殼材料的制備方法

(上海交通大學輕合金精密成型國家工程研究中心,上海,200240)

金屬材料是最重要的結構材料,因其具有優異力學性能和理化性能被廣泛應用于人類社會的各行各業。為了滿足越來越嚴苛的應用需求,人們采用合金化[1]和復合化[2-3]的方法,不斷提高金屬材料的綜合性能,但是,傳統的合金化和復合化的方法沒有考慮材料的微觀組織構型效應,不能充分發揮材料不同組分間的協同和耦合機制[4],材料的強塑性難以相匹配,導致其應用受到限制。天然的生物材料(例如蛛網、貝殼、牙齒、骨頭等)往往具有高強度、高韌性、低密度等優異綜合力學性能[5],這與它們在成千上萬年的進化中形成的微觀結構有關。仿照天然生物材料設計特有微觀結構和構型是獲得優異綜合力學性能材料的可行方案[6-7]。例如漁網仿生于蛛網,薄殼建筑仿生于蛋殼,蜂巢結構板材仿生于蜂巢,這些仿生結構無不具有優異性能并得到廣泛應用,這說明仿生材料的研發是提高材料和器件特殊性能的可行途徑。近年來,仿生貝殼材料(nacre-inspired composites)得到越來越廣泛的關注,是目前仿生材料研究的焦點和熱點。天然的貝殼珍珠層由碳酸鈣文石片晶體和有機物規則排列而成,其結構可以形象地描述為“磚-泥”結構,片狀碳酸鈣晶體作為磚塊,規則地交錯層疊排列,磚塊與磚塊之間填充幾丁質和蛋白質等有機高分子組成的“泥漿”,起到黏結作用[8-9],其中脆性相碳酸鈣文石片約占95%,有機相僅占5%[10],但是,貝殼珍珠層的斷裂功比純碳酸鈣文石片晶體的斷裂功高3 000倍,均勻伸長率可達8%[11-12]。這主要是因為其具有獨特的貝殼構型。這種交錯規則排列的“磚-泥”結構,在裂紋擴展、片層拔出和層間連結等方面充分發揮兩相的協同耦合機制,使得貝殼珍珠層在強度不下降的同時韌性得到極大提高。金屬基仿生貝殼材料就是仿照貝殼珍珠層制備“磚-泥”結構,充分發揮增強相與金屬基體間的協同耦合效應,以獲得更好的綜合力學性能。不同的金屬基仿生貝殼材料因其具有優異的綜合力學性能、電學性能和熱學性能,在高性能復合材料[13-14]和電極材料[15]等領域有著廣泛的應用。

本文綜述金屬基仿生貝殼材料的相關研究,首先闡明貝殼珍珠層的微觀結構及其韌化機理,然后重點介紹金屬基仿生貝殼材料的制備方法,在此基礎上討論金屬基仿生貝殼材料的發展方向和面臨的問題,并為探索更加有效的金屬基仿生貝殼材料的制備方法提供新的思路。

1 貝殼珍珠層微觀結構

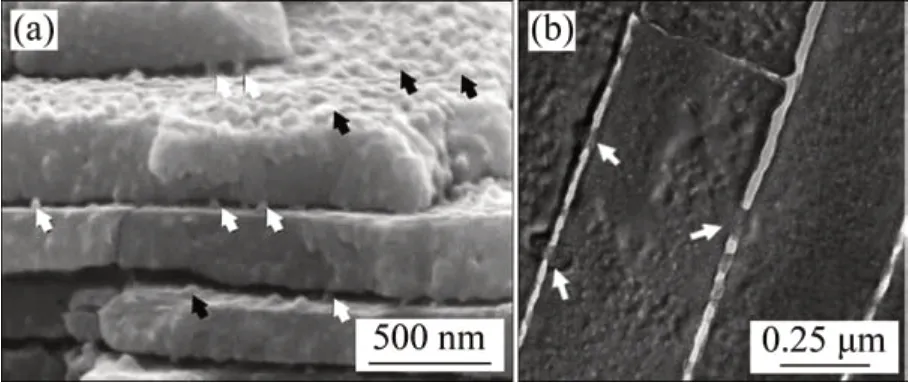

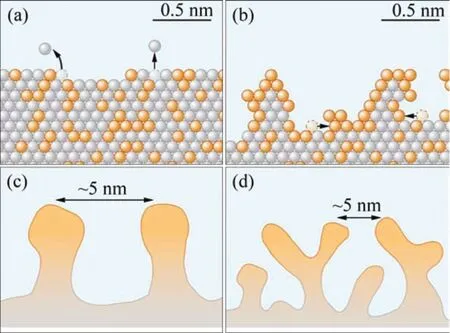

貝殼珍珠層由95%的碳酸鈣文石片無機相以及5%的主要成分為蛋白質和多糖的有機相構成[10]。碳酸鈣文石片為多邊形薄片,厚度為0.3~0.5 μm,寬度為5~15 μm,文石片之間填充的有機質厚度為20~30 nm[5,16]。貝殼珍珠層中無機相與有機質交錯層疊排列形成的類似“磚-泥”結構的特殊構型稱為貝殼構型[17-18],貝殼珍珠層的微觀結構如圖1所示。從圖1可見:文石片表面粗糙,均勻分布著大量納米凸起(圖1(a)中黑色箭頭指示的區域);相鄰層的文石片之間有礦物橋連接(圖1中白色箭頭所指的結構);文石片之間的縫隙填充著有機質(如圖1(b)中的白色線條所示)。這些納米凸起、礦物橋和有機質是貝殼具有優異力學性能的關鍵[9,19]。

圖1 貝殼珍珠層微觀結構[9]Fig.1 Microstructures of red abalone nacre[9]

根據碳酸鈣文石片生長方式不同可以將貝殼珍珠層結構分為堆垛型和磚墻型,其中堆垛型貝殼珍珠層常見于腹足類生物(蝸牛、螺螄等),而磚墻型珍珠層常見于雙殼類生物(扇貝、蛤蜊等)[20-21]。不同的生長方式使貝殼珍珠層形成了不同的微觀結構。

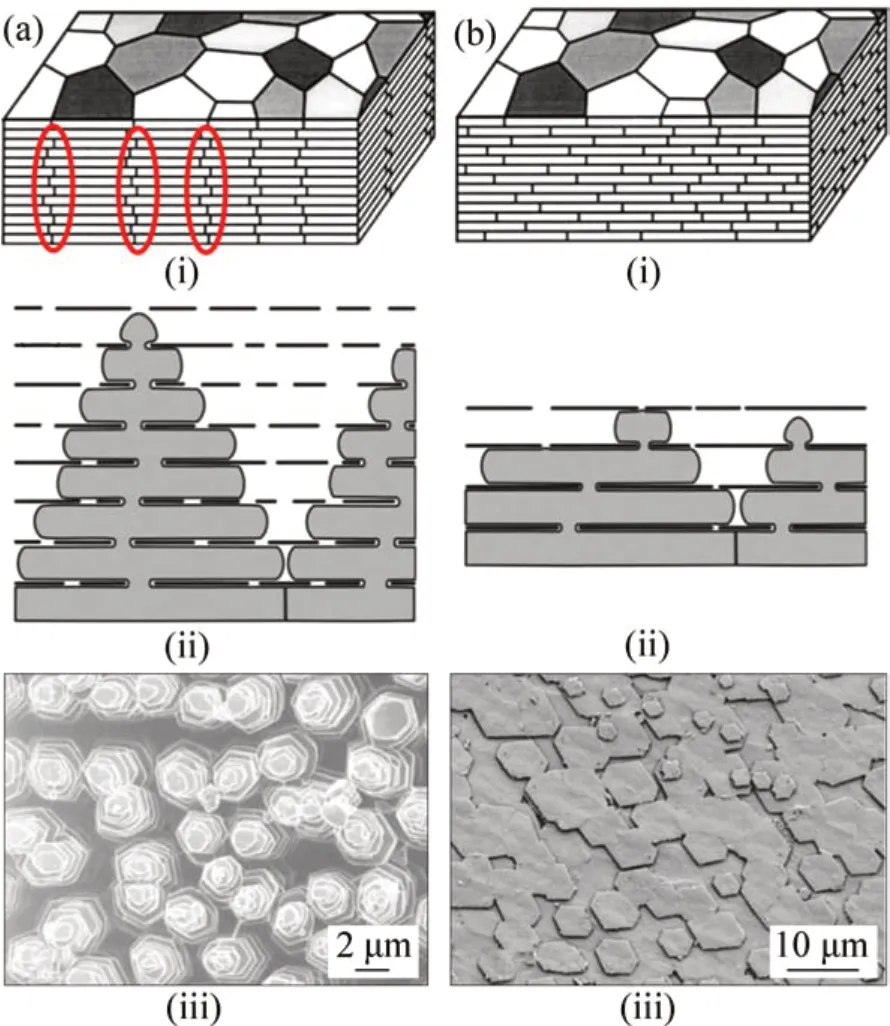

貝殼珍珠層生長示意圖如圖2所示。由圖2(a)可見,堆垛型珍珠層碳酸鈣文石片在縱向和橫向同時生長。從平行于珍珠層平面的方向看(圖2(a)-ii),生長中的碳酸鈣形似谷堆,“谷堆”頂部的文石片不斷穿過有機層的縫隙向上生長,而靠近“谷堆”底部的文石片橫向擴張,當接觸到其他的文石片時,橫向擴張停止。由于這種“谷堆式”的生長方式,每個文石片堆垛有近似的同心軸線,且文石片交界面更為規則,近乎在同一直線[9],如圖2(a)-i 中的橢圓形標記區域所示。從垂直于片層平面的方向來看(圖2(a)-iii),堆垛型珍珠層生長又如若干島嶼,島嶼不斷拔高的同時,面積也不斷擴張,直至島與島之間接觸,所以,貝殼珍珠層的堆垛型生長方式也叫島狀生長。

圖2 貝殼珍珠層生長示意圖[12,20,22]Fig.2 Schematic diagrams of nacre growth[12,20,22]

磚墻型珍珠層生長方式是按層生長的(圖2(b)-iii),當每一層的文石片生長完全,相互接觸后,文石片才會開始到下一層生長[9]。從平行于片層平面的方向來看(圖2(b)-ii),每層文石片生長完畢后,在隨機的位置穿過有機層孔隙開始新一層生長,這種生長方式使得磚墻型珍珠層交界面如墻縫般交錯分布(圖2(a)-i),不具有規則性。

無論是堆垛型生長方式還是磚墻型生長方式,碳酸鈣文石片生長時都會穿過有機相孔隙,形成礦物橋,礦物橋連接了層與層之間的碳酸鈣文石片。而同一層的碳酸鈣文石片生長交界處又會留下有機相作為邊界,這部分有機相使上下層的有機相連接,形成有機質橋接[22]。貝殼珍珠層中納米微凸、礦物橋和有機質橋接,這些微觀結構對貝殼珍珠層韌性提高發揮了重要作用。

2 貝殼珍珠層韌化機理

貝殼珍珠層擁有良好韌性的主要原因是其具有獨特的貝殼構型,充分發揮了不同相間的協同、耦合和多功能響應機制。層狀結構促使裂紋偏轉,增加了裂紋擴展路徑和裂紋擴展阻力;片層拔出消耗和釋放了能量;文石片表面的納米微凸和礦物橋增大了拔出阻力;有機質橋接防止了裂紋失穩擴散。這些韌化效應之間協同耦合,極大地提高了貝殼珍珠層的韌性。

裂紋偏轉在層狀結構材料中極為常見。裂紋首先會在強度低的有機相中萌生,之后會在有機相中擴展一段距離,然后發生裂紋偏轉。貝殼珍珠層中的裂紋偏轉包括裂紋在同一層有機相中曲折前進;裂紋穿過有機相間的橋接擴展到相鄰的有機相以及裂紋穿過脆性無機相擴展到其他層有機相。這種裂紋偏轉機制可以極大提高材料的韌性[23]。首先,裂紋偏轉勢必增加了裂紋擴展路徑,進而增加了能量的吸收和釋放;其次,裂紋偏轉改變了裂紋擴展方向,可以使裂紋從應力有利方向偏轉為應力不利方向,進而增加裂紋擴展阻力,宏觀上需要更大的應力才能使裂紋繼續擴展[24]。

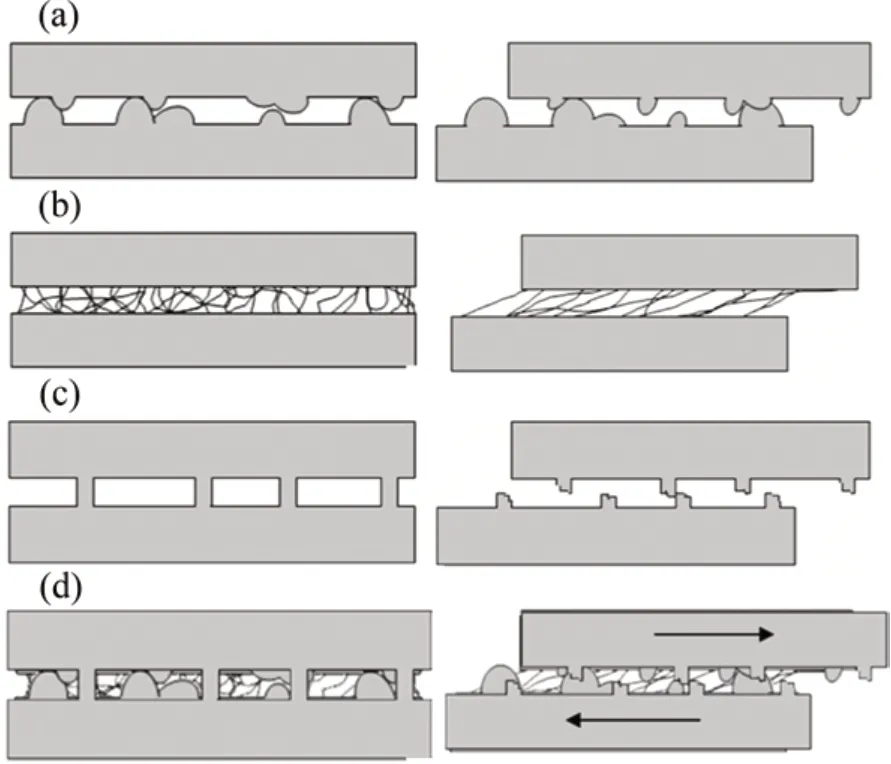

片層拔出在層狀構型材料中同樣極為常見。裂紋穿過有機相或無機相擴展時,被裂紋包圍的無機相就會與之前結合的基體分離,即為片層拔出,但是,片層拔出過程中存在無機相與有機相的相互牽扯摩擦,增大了片層拔出阻力,消耗或釋放了能量,進而增加了材料的韌性[25]。此外,貝殼珍珠層中的微觀結構對貝殼珍珠層韌性提高起著極其重要的作用[12,26-29]:1)在片層拔出過程中,納米微凸相互接觸產生互鎖效應,增大了拔出阻力,如圖3(a)所示;2)高韌性的有機相橋接可以在片層拔出時起到牽連作用,吸收能量,防止裂紋的失穩擴散,如圖3(b)所示;3)礦物橋的存在阻礙裂紋擴展,增加裂紋偏轉概率,而片層拔出必須使礦物橋剪切斷裂,進一步增加了拔出阻力,增強了貝殼的韌性,如圖3(c)所示;4)這3種韌化效應相互協同、耦合,如圖3(d)所示,顯著提高了貝殼珍珠層的韌性。

獨特的構型和微觀結構是貝殼珍珠層具有優異力學性能的主要原因,因此,獲得類似的微觀結構是制備仿生貝殼材料的關鍵。仿生貝殼材料就是要制備具有類似貝殼珍珠層構型和微觀結構的材料,發揮相間協同耦合效應,提高材料的綜合力學性能。

3 金屬基仿生貝殼材料制備方法

金屬基仿生貝殼材料的制備方法多種多樣,目前的傳統方法有球磨法[7,30-32]、模板法[33-36]和真空吸濾法[37-38],而新興的方法有去合金化法[39]和原位反應法[40]等。傳統的制備方法只能形成“磚-泥”構型,初步提高材料的力學性能,而新興的方法是在此基礎上,形成更加精細的類似納米突起和礦物橋的微觀結構,進一步發揮相間協同、耦合和多功能響應機制,提高材料綜合力學性能。

圖3 貝殼珍珠層微觀結構耦合作用示意圖[9]Fig.3 Schematic diagram of coupling effects between nacre microstructure[9]

3.1 球磨法

球磨法是采用球磨工藝和燒結工藝制備金屬材料的常用方法。將金屬粉末、磨球和球磨介質裝在球磨罐中,球磨罐高速轉動,使粉末與磨球、粉末與球磨罐內壁、粉末與粉末之間碰撞,碰撞導致粉末塑性變形、破碎和冷焊,進而達到混勻粉體、細化晶粒和合金化等目的。球磨工藝分低能球磨和高能球磨。低能球磨往往用低轉速、短球磨時間和低球料比達到混勻粉體的目的,在這一過程中因為球磨能量小,粉體一般不會發生過度變形。高能球磨運用高轉速、長球磨時間和高球料比使粉體變形、破碎甚至合金化。控制球磨能量可以改變球磨產物的形貌,較高的球磨能量可以將金屬粉體加工成片狀前驅體,再經過熱壓燒結得到具有貝殼構型的金屬材料,因此,球磨法是制備仿生貝殼材料最為普遍的方法。

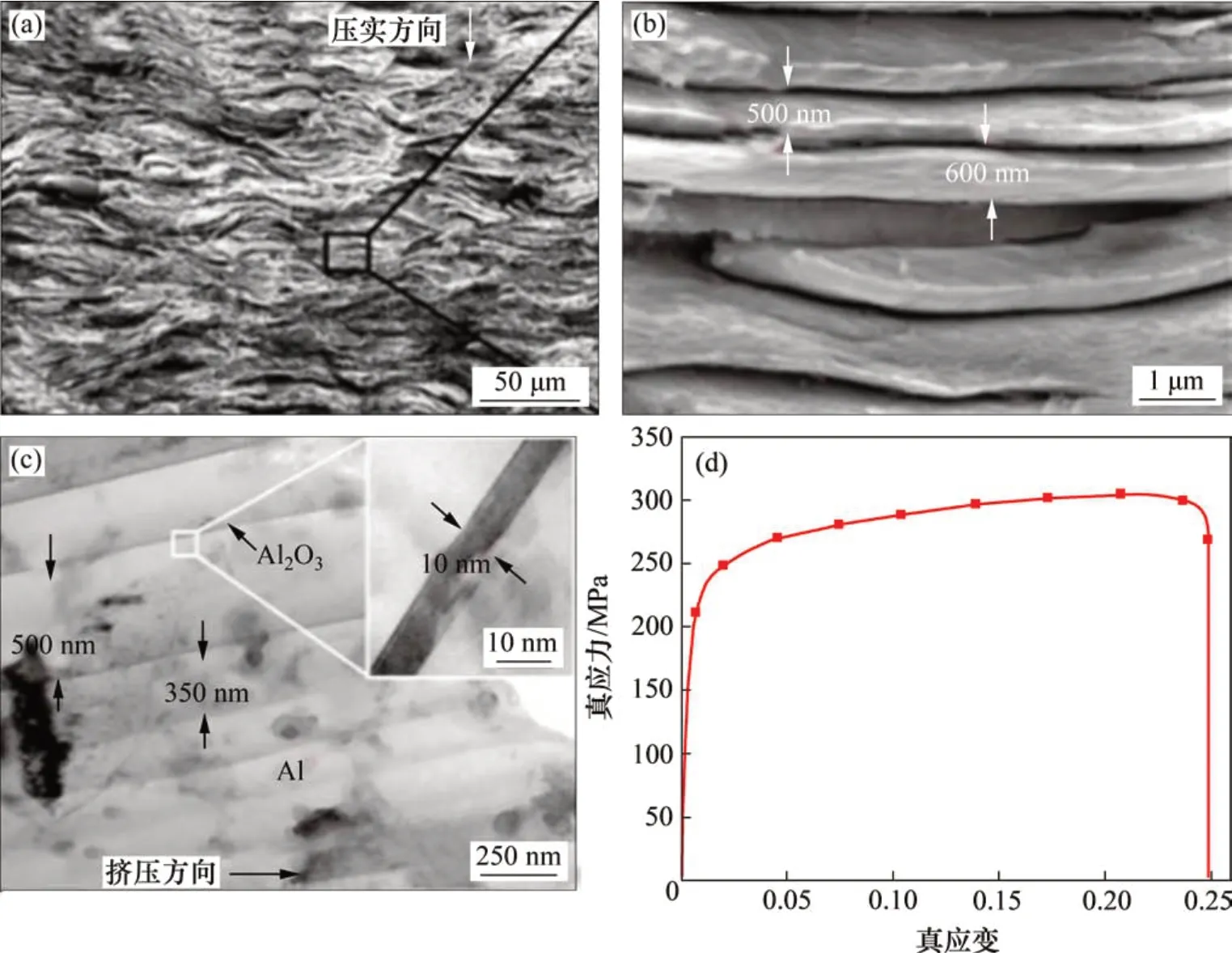

JIANG 等[30]采用球磨法將球形鋁粉球磨2 h,得到厚度為幾百納米的片狀粉體,片狀鋁粉室溫下與空氣反應在其表面原位生成Al2O3薄膜;粉末經壓實、燒結和擠壓后得到具有仿生貝殼構型的Al2O3/Al 復合材料,其拉伸強度為262 MPa,斷裂伸長率為22.9%,均勻伸長率為16.5%。圖4(a)所示為燒結后材料的掃描電鏡圖像,圖4(b)是圖4(a)局部放大圖像,可以觀察到厚度為500~600 nm 的鋁片層疊排列形成了方向一致的層狀結構。圖4(c)所示為擠壓后材料的透射電鏡圖像。從圖4(c)可見:擠壓后材料的仿生貝殼構型中鋁片層厚度為350~500 nm,Al2O3層厚度為10 nm,雖然Al2O3/Al復合材料形成了仿生貝殼構型,但是沒有獲得納米凸起和礦物橋等更加細微的微觀結構。擠壓后材料的拉伸曲線如圖4(d)所示,可見,其均勻伸長率可以達到16.5%,其主要原因是貝殼構型的韌化效應以及納米Al2O3層阻礙了位錯的回復。采用球磨法可以初步獲得具有仿生貝殼構型的材料,且提高了材料的性能,但由于不能獲得精細的微觀結構,仍然不能充分發揮相間的協同耦合效應。

球磨法制備仿生貝殼材料具有操作簡單、成本低、粉末形貌可控和易于工業化等優點。但是,高能球磨過程金屬粉體容易氧化,勢必引入氧等雜質;如果增強相具有特定的結構(例如碳納米管),高能球磨會破壞其結構,弱化其增強效果。因此,在制備仿生貝殼材料過程中,球磨法通常用來制備片狀粉體,后續結合其他方法獲得仿生貝殼材料。

3.2 模板法

模板法是先將增強相制備成具有層狀結構的多孔預制件,再將基體材料填充孔隙得到具有仿生貝殼構型材料的方法。制備預制件的常用方法為冰模板法,該法是將增強體粉體與水混合成泥漿,在合適的溫度梯度下泥漿中的水定向凝固,冰層沿溫度梯度方向生長,將增強體排擠到冰層交界處,形成增強體與冰層分層排列的結構。泥漿完全凝固后經冷凍干燥除冰、高溫燒結即形成帶有孔隙的預制件。采用浸滲的方法將熔融基體金屬液填充預制件孔隙,最終得到具有仿生貝殼構型的金屬材料。

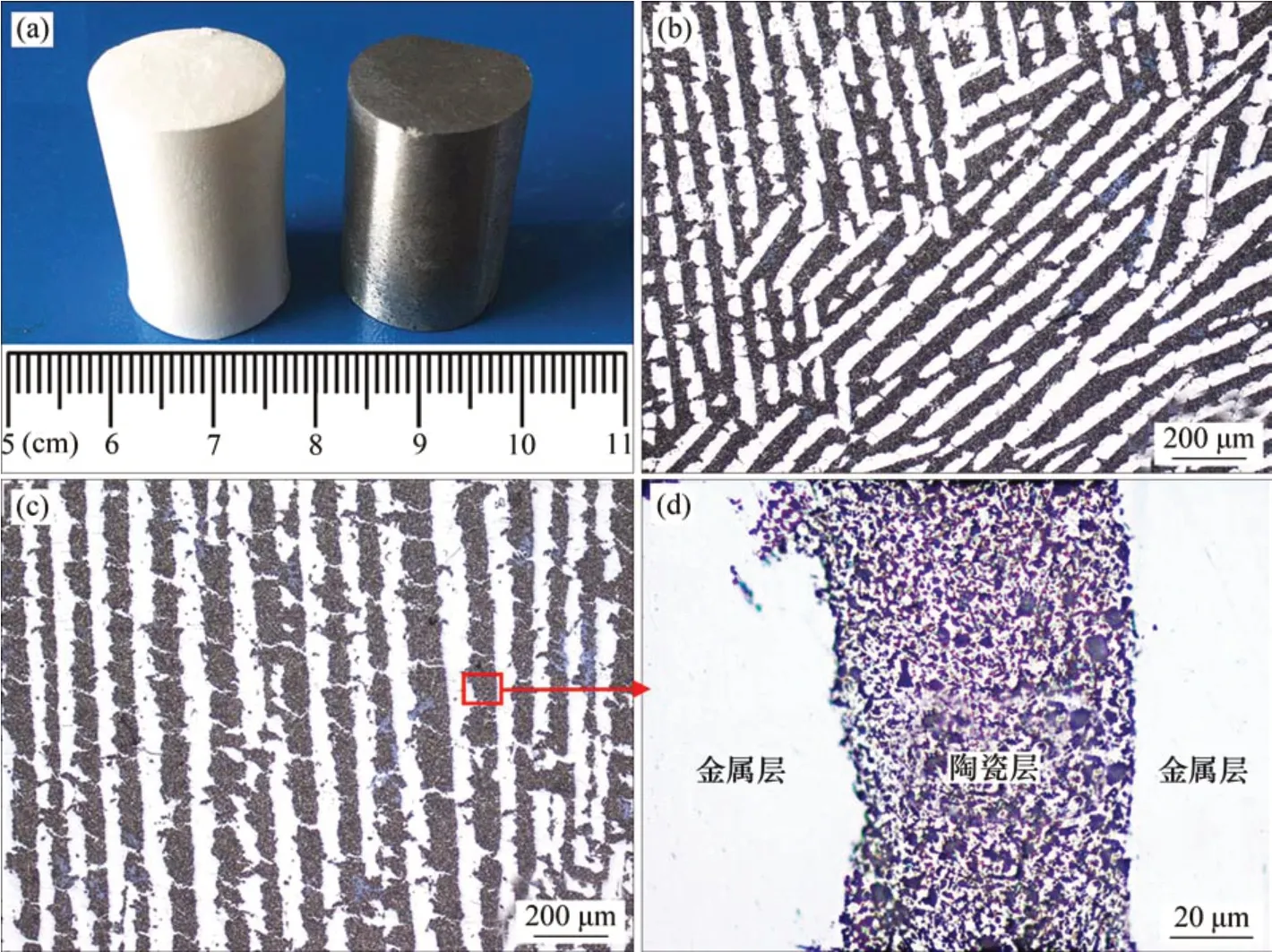

MAO 等[36]采用冰模板法和無壓浸滲的方法制備了AZ91D/Mg2B2O5w 仿生貝殼材料。制備Mg2B2O5預制件過程中加入一定量的納米二氧化硅,以增強基體與增強體的潤濕性,使得熔融鎂液僅靠重力即可充分浸滲到預制件中。圖5(a)中白色圓柱是Mg2B2O5預制件,深色圓柱是浸滲后的AZ91D/Mg2B2O5w 仿生貝殼材料。圖5(b)和(c)所示分別為浸滲后材料徑向和軸向的掃描圖像,其中白色的片層是鎂合金基體,平均厚度是35 μm,暗色的片層是Mg2B2O5增強體,平均厚度是32 μm。由于添加了納米二氧化硅,基體與增強體的浸滲效果優異,從圖5(d)可以看出,基體可以浸滲到增強體的微小孔隙中。通過冰模板法和無壓浸滲的方法可以得到具有仿生貝殼構型的材料,且兩相界面粗糙,軟相鎂合金基體可以通過Mg2B2O5預制件的縫隙形成橋接,形成了類似貝殼珍珠層中有機質橋接的結構。但是這種貝殼構型片層厚度約為30 μm,過大的尺寸限制了材料的性能。

圖4 Al2O3/Al復合材料形貌圖及其力學性能[30]Fig.4 Morphology and mechanical properties of Al2O3/Al composites[30]

圖5 AZ91D/Mg2B2O5w仿生貝殼材料形貌[36]Fig.5 Morphology of AZ91D/Mg2B2O5w nacre-inspired composite[36]

模板法可以形成增強相和基體均勻分布、規則排列的仿生貝殼材料,但是,模板法存在諸多限制因素:基體與增強體之間要有很好的潤濕性才能有良好的浸滲效果;增強體體積分數需要足夠高才能形成具有足夠強度的預制件,而過高的增強體體積分數勢必導致材料伸長率下降;制備得到的貝殼構型尺度偏大;預制件容易產生裂紋等宏觀缺陷。

3.3 真空吸濾法

真空吸濾法是利用流體與重力作用,將具有二維結構的粉體規則排列進而制備仿生貝殼材料的方法。片狀粉體與液體介質均勻混合制備成懸濁液,將懸濁液進行真空吸濾,吸濾過程中粉體因為其二維結構在重力作用下會平行于水平方向排列形成濾餅,濾餅經過燒結即可得到具有貝殼構型的復合材料。

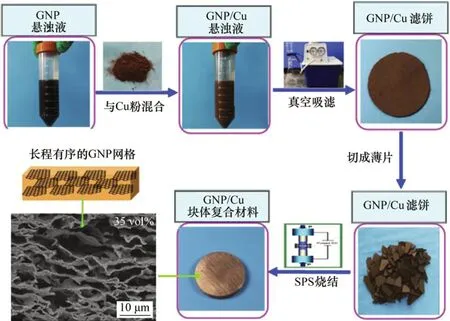

CHU 等[37]通過真空吸濾的方法制備了片狀石墨烯(GNP)增強的銅基復合材料,其制備流程如圖6所示。首先將片狀石墨烯在酒精中超聲分散1 h,之后加入銅粉攪拌1 h得到懸濁液,懸濁液真空抽濾得到GNP/Cu濾餅,濾餅自然風干24 h后采用放電等離子燒結得到GNP/Cu復合材料。當石墨烯體積分數為35%時,復合材料呈現有序的仿生貝殼構型,其中石墨烯片寬度約為25 μm,厚度為12 nm,石墨烯片之間填充有銅基體。規則的仿生貝殼構型降低了石墨烯與銅基體間的平面熱阻和邊界熱阻,從而顯著提高了材料平行于石墨烯片層排列方向的導熱系數K,達到525 W/(m·K),相較于純銅,提高了50%。但是這種方法得到的仿生貝殼構型增強體之間彼此分離,沒有對應“礦物橋”和“納米微凸”的微觀結構,不能充分發揮貝殼構型的韌化效果。

真空吸濾法制備仿生貝殼材料操作簡便,易于工業化生產,但是要求增強體或基體至少一種材料具有二維結構,而球磨工藝可以制備片狀粉體,恰好滿足這一要求。因此,真空吸濾法通常與球磨法結合,廣泛應用于制備金屬基仿生貝殼材料。

3.4 去合金化法

圖6 GNP/Cu復合材料制備流程[37]Fig.6 Preparation processes of GNP/Cu composite[37]

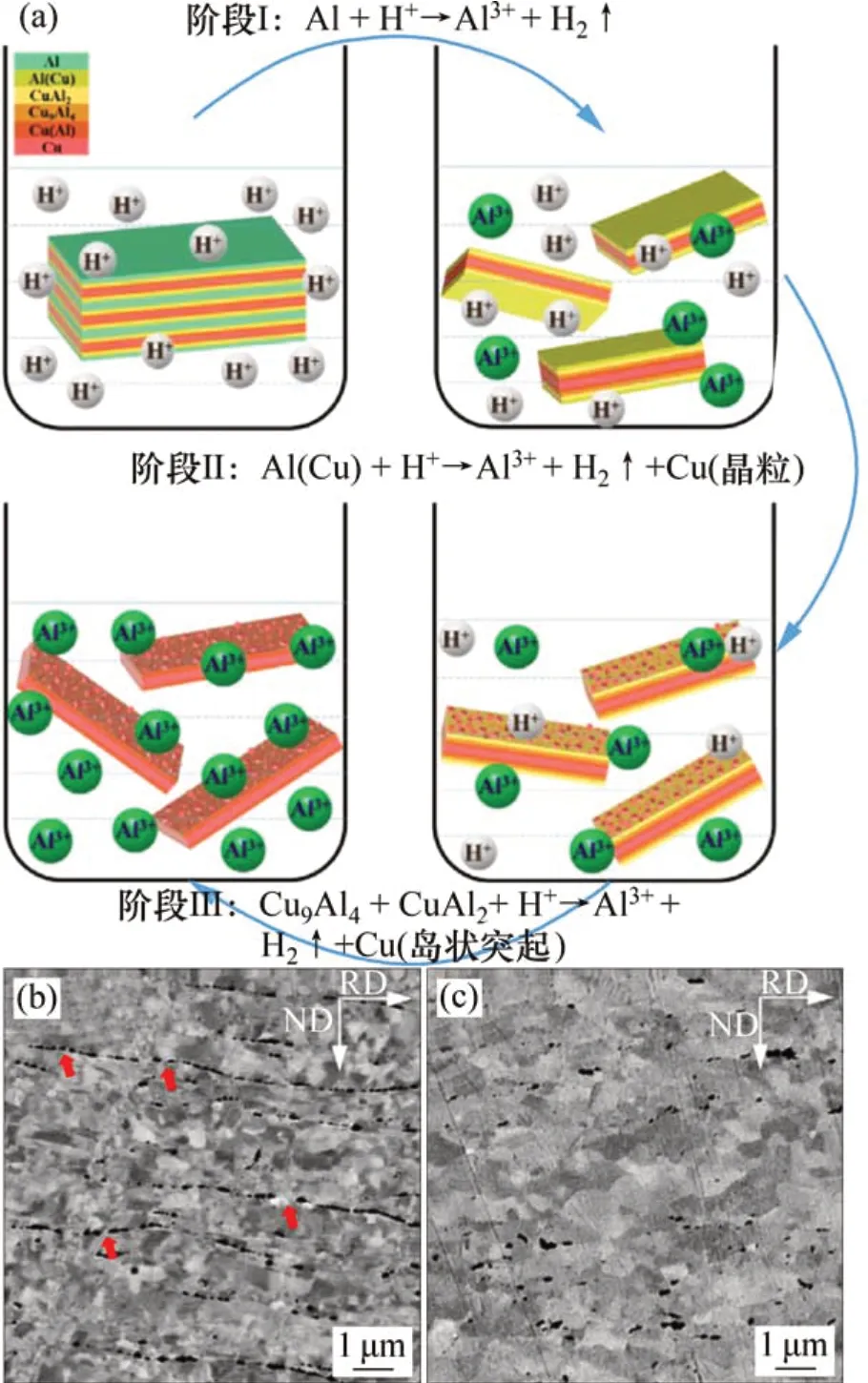

去合金化是通過化學腐蝕或電化學腐蝕將合金中一種或多種組元選擇性去除的工藝。去合金化法是采用去合金化工藝對片狀金屬粉體表面處理,進而形成具有納米突起和礦物橋的仿生貝殼材料的制備方法。在多組元合金腐蝕過程中,化學性質活潑的組元會被試劑選擇性溶解,留下的化學性質穩定的組元重組,形成納米多孔的金屬材料[41],具體過程如圖7所示,其中銀色原子代表化學性質活潑的金屬原子,金色原子代表化學性質穩定的金屬原子。首先,多組元的合金與腐蝕溶液接觸,合金表面化學性質活潑的金屬原子與腐蝕液反應形成離子進入溶液,如圖7(a)所示。反應持續一段時間后,材料表面化學性質活潑的原子全部進入溶液,而化學性質穩定的金屬原子在反應界面重組形成不規則的粗糙表面,如圖7(b)所示。最終,材料表面形成如圖7(c)(d)所示的納米突觸結構。表面布滿納米突觸的片狀粉體在燒結過程中,彼此接觸的納米突觸形成橋接,不能相互接觸的突觸形成納米凸起,最終得到具有納米突起和礦物橋的仿生貝殼材料。

圖7 二元合金去合金化過程示意圖[41]Fig.7 Schematic diagram of dealloying process of binary alloy[41]

LI等[42-43]采用去合金化的方法制備了具有仿生貝殼構型的銅基復合材料。首先將銅粉和鋁粉高能球磨得到片狀Cu-42%Al(質量分數)的合金粉末,用稀鹽酸進行去合金化處理,如圖8(a)所示,經多步反應后,片狀銅基體表面的銅原子重組形成納米凸起,合金中的鋁原子全部進入溶液中。懸濁液經過抽濾和干燥得到粉體,粉體經SPS燒結和熱軋制,最終得到仿生貝殼材料微觀形貌如圖8(b)和8(c)所示。燒結壓力為50 MPa 時,材料不僅具有仿生貝殼構型,而且片層間形成類似“礦物橋”的結構(紅色箭頭指示區域)和納米微孔。納米微孔具有阻礙銅晶長大和再結晶的作用,增加了位錯密度,進而增強了材料位錯強化和晶界強化效果,材料的抗拉強度達到了403 MPa。而層間的“礦物橋”產生了足夠的界面鍵合,提高了材料的拉伸延展性,材料伸長率達到了7.1%。燒結壓力為200 MPa得到的材料不具有仿生貝殼構型,過高的燒結壓力使得納米微孔減少,銅晶粒長大,材料的力學性能相較于50 MPa 燒結的材料低,抗拉強度為347 MPa,伸長率為5.9%。通過調控燒結壓力得到了不同微觀構型的材料,具有仿生貝殼構型的材料在強度和韌性方面都比不具有特殊構型的材料性能更好。

圖8 去合金化過程示意圖及材料微觀形貌[42-43]Fig.8 Schematic diagram of dealloying process and microstructure of Cu material[42-43]

去合金化法制備仿生貝殼材料在球磨法和真空吸濾法的基礎上增加了去合金化工藝,不僅能夠獲得貝殼珍珠層構型,而且可以得到精致的“礦物橋”和“納米凸起”微觀結構,有效提高材料的強度和韌性,是一種極具潛力的制備仿生貝殼構型材料的新方法。但是通過合金化法制備的材料具有較低的冶金質量,限制了材料性能的進一步提高。如果設法將納米微孔填充有機相,將成為一種極富創造性的理想制備方法。

3.5 原位反應法

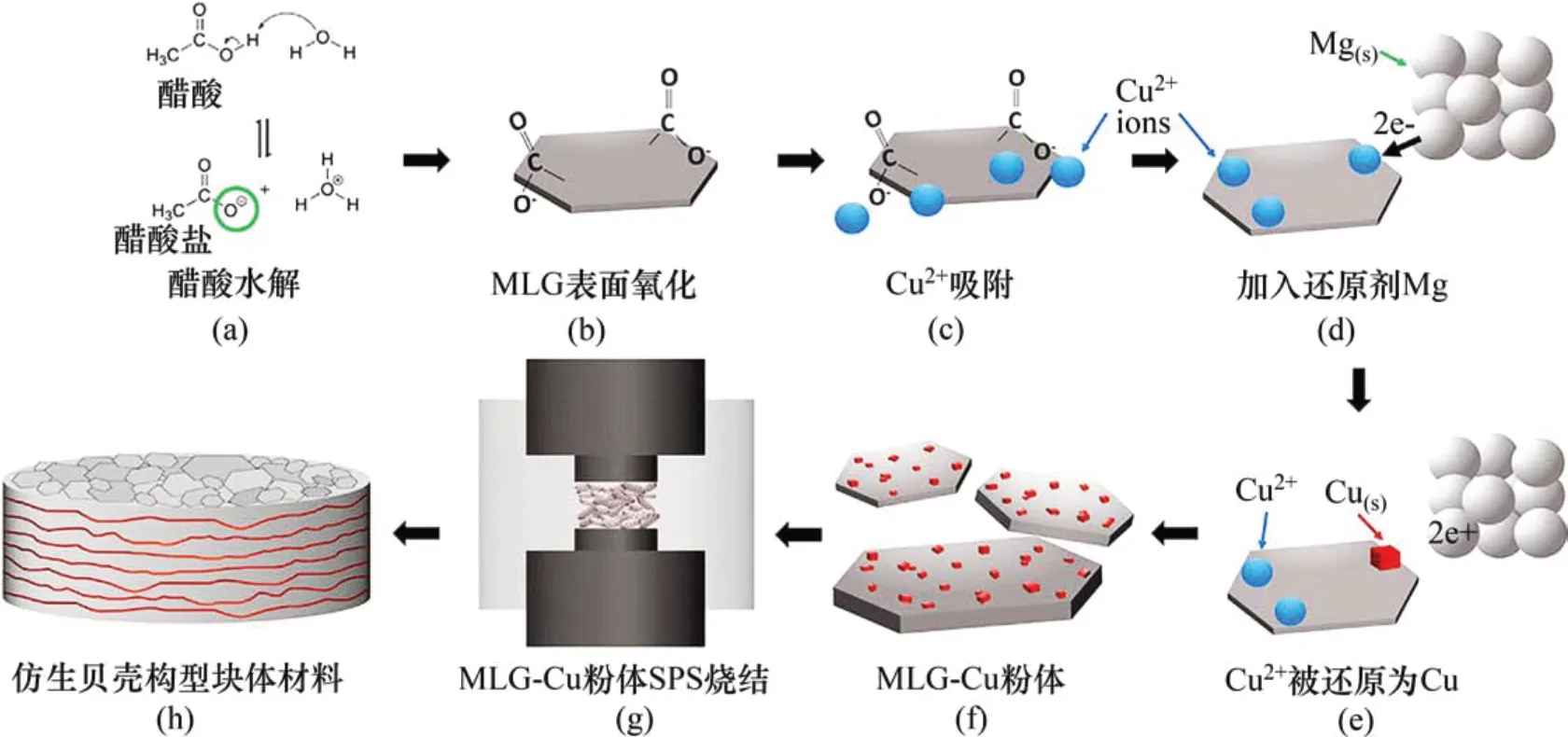

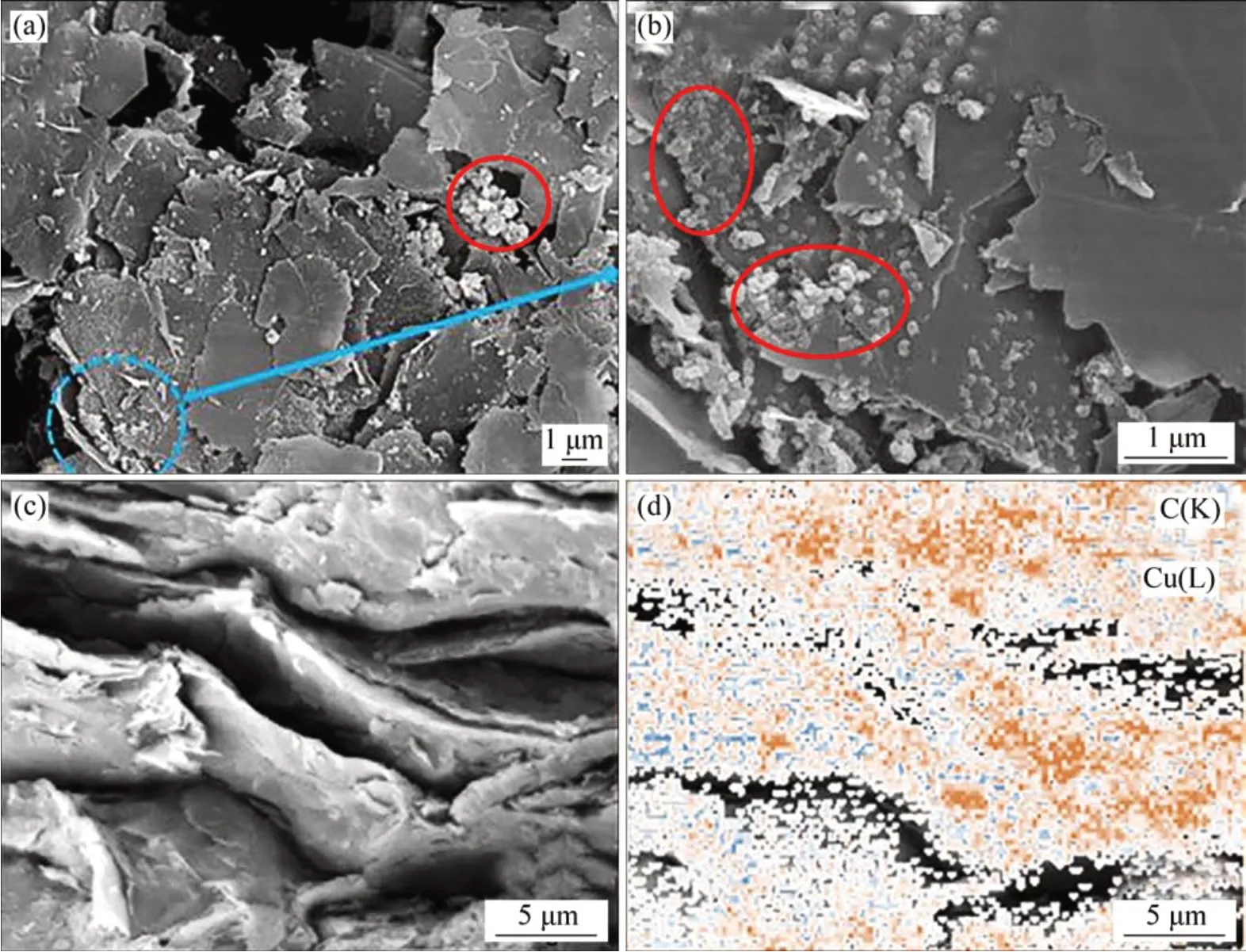

原位反應法是在片狀粉末基體上進行化學反應,原位生成異質金屬凸點,進而獲得仿生貝殼材料的方法。FONTOURA 等[40]采用原位反應的方法制備了石墨烯和銅的復合材料,相較于沒有進行原位反應的石墨烯材料,其負載能力提高了5倍。首先將片狀多層石墨烯在丙酮中超聲處理,去除石墨烯表面的雜質官能團,為后續的原位反應提供良好的界面條件。片狀石墨烯過濾干燥后加入到硫酸銅和冰醋酸的混合溶液中攪拌,在此過程中,石墨烯表面首先會結合帶負電荷的醋酸根離子(圖9(a)(b)),進而吸引帶正電荷的銅離子,使得片狀石墨烯表面富集銅離子(圖9(c))。將鎂帶加入懸濁液中(圖9(d)),鎂在石墨烯表面還原銅離子(圖9(e)),銅顆粒在石墨烯基體上生長,得到表面附著銅納米凸起的石墨烯片(圖9(f))。懸濁液過濾干燥后經過放電等離子燒結(圖9(g))得到具有仿生貝殼構型的石墨烯/銅復合材料(圖9(h))。圖10(a)所示為經過原位反應后片狀石墨烯粉體的掃描圖像,圖10(b)所示為圖10(a)中虛線區域的放大圖像,其中實線圈指示的區域是原位生成的納米銅顆粒。圖10(c)所示為燒結后復合材料的掃描圖像,圖10(d)所示為對應區域的EDS 圖像,其中片狀石墨烯堆疊在一起,形成了仿生貝殼構型。由于銅質量分數只有10%,不能直接觀察到納米銅顆粒,但是,通過EDS 圖像可知銅元素分布在石墨烯片的表面和邊緣位置。通過納米壓痕曲線計算得到材料的壓痕功為22.4 mJ,約為純石墨烯材料(3.7 mJ)的6 倍。材料中僅占10%的銅充當有機質,顯著提高石墨烯層間附著力,限制了石墨烯薄片的滑動、拉出和分層,機械性能因而獲得顯著提升。

原位反應法同樣是一種極具潛力的制備仿生貝殼材料的新方法。原位反應法可以結合球磨法和真空吸濾法,制備表面具有納米微凸的粉體,進而制備具有理想微觀形貌的仿生貝殼材料。但是,目前缺少關于原位反應法制備仿生貝殼材料的研究,此方法存在粉體表面納米微凸分布不均、易于團聚等問題,亟需更加深入、系統地研究。

在這5種制備金屬基仿生貝殼材料的有效方法中,球磨法、模板法和真空吸濾法運用最為普遍,工藝最為成熟,但是,其制備得到的仿生貝殼材料僅僅初步具有仿生貝殼構型,難以產生類似納米微凸、礦物橋和有機質橋接的微觀結構,不能充分發揮相間的協同、耦合和多功能響應機制,存在較大局限性。而去合金化法和原位反應法分別在片狀粉體上做“減法”和“加法”,使片狀粉體表面形成了納米微凸,進而制備具有納米微凸和礦物橋的仿生貝殼材料。在金屬基仿生貝殼材料構型設計精細化的趨勢下,去合金化法和原位反應法為仿生貝殼材料制備提供了新思路。

圖9 原位反應法流程示意圖[40]Fig.9 Process of in-situ reaction method[40]

圖10 GNP/Cu復合材料微觀形貌[37]Fig.10 Microstructure of GNP/Cu composite[37]

4 展望

金屬基仿生貝殼材料因其特殊的構型,具有優異的綜合力學性能、電性能和熱性能,可以廣泛應用于結構材料、電子封裝、電極、能源和催化等領域。金屬材料構型復合化已成為推動金屬基復合材料發展的必然趨勢。然而,目前關于仿生貝殼材料的研究還遠遠不夠,相關研究仍處在探索階段,依然存在眾多科學問題亟待解決。

首先,仿生貝殼材料不是兩相材料的簡單組合,而是不同結構和性能的材料相互作用、相互補充,以達到“1+1>2”的效果。目前,金屬基仿生貝殼材料的研究已經證明了其巨大的潛力,但如何選擇增強相,如何有效地組合增強相,以及如何設計和實現仿生貝殼構型仍是有待解決的問題。

其次,傳統制備仿生貝殼材料的方法已然不能滿足仿生貝殼構型精細化的要求,新的有效方法需要提出和完善。可以對以下4 個方面進行研究:1)新興的去合金化法和原位反應法極具潛力,相關研究的展開預期能取得可喜成果,特別需要對制備方法進行優化以獲得優異的仿生結構。2)借鑒3D打印等增材制造技術探索仿生貝殼材料制備的新思路和新方法[44-47]。增材制造技術可以更有效地實現材料結構設計,并根據需要獲得組成均勻,結構穩定的復合材料。同時,增材制造是一種可以獲取近凈成形產品的方法,它可以減少后續的材料加工,提高生產效率[48-50]。將增材制造應用于仿生貝殼材料的制備很有意義。3)參考已經成熟的仿生貝殼構型的聚合物材料制備方法例如剪切流動誘導法[51]和層層組裝法等,探索新的材料制備工藝。4)隨著計算機技術的飛速發展,數值模擬和計算已經成為材料研究中不可缺少的部分[52-54]。通過數值模擬和計算分析,可以擺脫實驗條件的限制,進行更高效、準確的材料設計,并為貝殼構型設計和制備提供強大的數據指導。這種跨學科的研究也是仿生復合材料的重要發展方向。

5 結論

1)貝殼珍珠層不同的生長方式(堆垛型和磚墻型)使貝殼珍珠層微觀結構具有略微差異,但是都能夠形成納米微凸、礦物橋和有機質橋接等微觀結構。

2)貝殼珍珠層中獨特的微觀結構和構型能夠充分發揮相間協同耦合效應,這是貝殼珍珠層擁有優異力學性能的主要原因。

3)以球磨法、模板法和真空吸濾法為代表的傳統制備金屬基仿生貝殼材料的方法雖然能夠制備具有“磚-泥”構型的復合材料,初步提高材料的綜合力學性能,但難以形成礦物橋等微觀結構,不能充分發揮相間協同耦合機制。

4)以去合金化法和原位反應法為代表的新興的制備金屬基仿生貝殼材料的方法是極具潛力的制備工藝,能夠形成類似納米突起和礦物橋的微觀結構,進而提高材料的綜合力學性能。

5)可以借鑒仿生貝殼聚合物材料的制備工藝,并結合增材制造技術和計算機技術,探索更加有效的仿生貝殼材料的制備方法,以達到仿生貝殼構型精細化的要求。